- •4. Автоматизация и роботизация технологических

- •4.2. Автоматизация процессов приготовления бетонной смеси

- •4.3. Комплексная автоматизация и роботизация формовочных линий

- •4.4. Автоматизация процессов тепловлажностной обработки изделий

- •4.5. Применение роботов в производстве строительных материалов

- •Литература

4.5. Применение роботов в производстве строительных материалов

Необходимость автоматизации процессов на предприятиях строительных материалов вызвана увеличением объема продукции, требованием значительного улучшения ее качества, необходимостью снижения трудозатрат и сокращения численности рабочих. Важен при этом и социальный фактор, так как многие технологические процессы на предприятиях можно отнести к категории производств с вредными условиями труда. Объем ручного труда по отрасли велик и в ряде случаев достигает более 50 %. Решить проблему автоматизации труда в отрасли помогает применение промышленных роботов.

Промышленные роботы и простейшие РТК используются при производстве кирпича, керамической плитки, стеклоизделий, санитарно-технического оборудования. Использование роботов на предприятиях стройматериалов позволяет высвободить рабочих, занятых на тяжелых и вредных работах, облегчить условия труда. Современный этап роботизации в отрасли характеризуется переходом от применения отдельных манипуляторов и роботов к их групповой эксплуатации в составе РТК. Это позволяет, несмотря на значительные капитальные вложения, получить наибольший экономический эффект.

Использование промышленных роботов и РТК дает возможность создавать на предприятиях стройматериалов новые более совершенные гибкие технологии, что означает перестройку основ производства строительных материалов, включая организацию и управление. РТК целесообразно внедрять при техническом перевооружении, реконструкции или расширении производства и разработке новых технологических процессов. Область применения робототехники в производстве строительных материалов обширна. Манипуляторы и промышленные роботы могут быть эффективны на предприятиях и участках, выпускающих строительную керамику, керамическую плитку, асбестоцементные изделия, оконное стекло, санитарно-технические изделия из фарфора и фаянса, линолеум, волокнистые и другие материалы.

Практика и исследования показывают, что наиболее обширной областью применения робототехники являются предприятия строительной керамики. Керамические массы весьма распространенный строительный материал. Это глиняный кирпич, пустотелые блоки, черепица, канализационные и дренажные трубы, плиты для наружной облицовки стен, плитки для внутренней облицовки стен и полов и др. Основным направлением использования средств робототехники при производстве этих изделий является автоматизация операций по их перемещению, передаче, пакетированию, погрузке и разгрузке. На кирпичных заводах с помощью роботов ликвидируются трудоемкие ручные операции садки кирпича и укладки его на поддоны. На ряде заводов внедрены специальные автоматы и роботы для перекладки кирпича с формовочной линии на сушильные вагонетки, автоматы пакетной садки кирпича на печные вагонетки и др. Внедрение специализированных манипуляторов с пакетирующим устройством позволяет автоматизировать все операции по съему и укладке кирпича. Участие рабочих сводится к укладке пустых поддонов, наблюдению за работой механизмов, уборке бракованной продукции с цепных столов. Промышленные роботы для укладки кирпича на сушильные вагонетки вместо автоматов-укладчиков снабжены необходимой оснасткой и вспомогательным оборудованием, что позволяет уложить отрезанный кирпич-сырец на деревянные рамки или бруски и далее поместить на сушильные вагонетки. В составе такого комплекса предусматриваются магазины-накопители рамок.

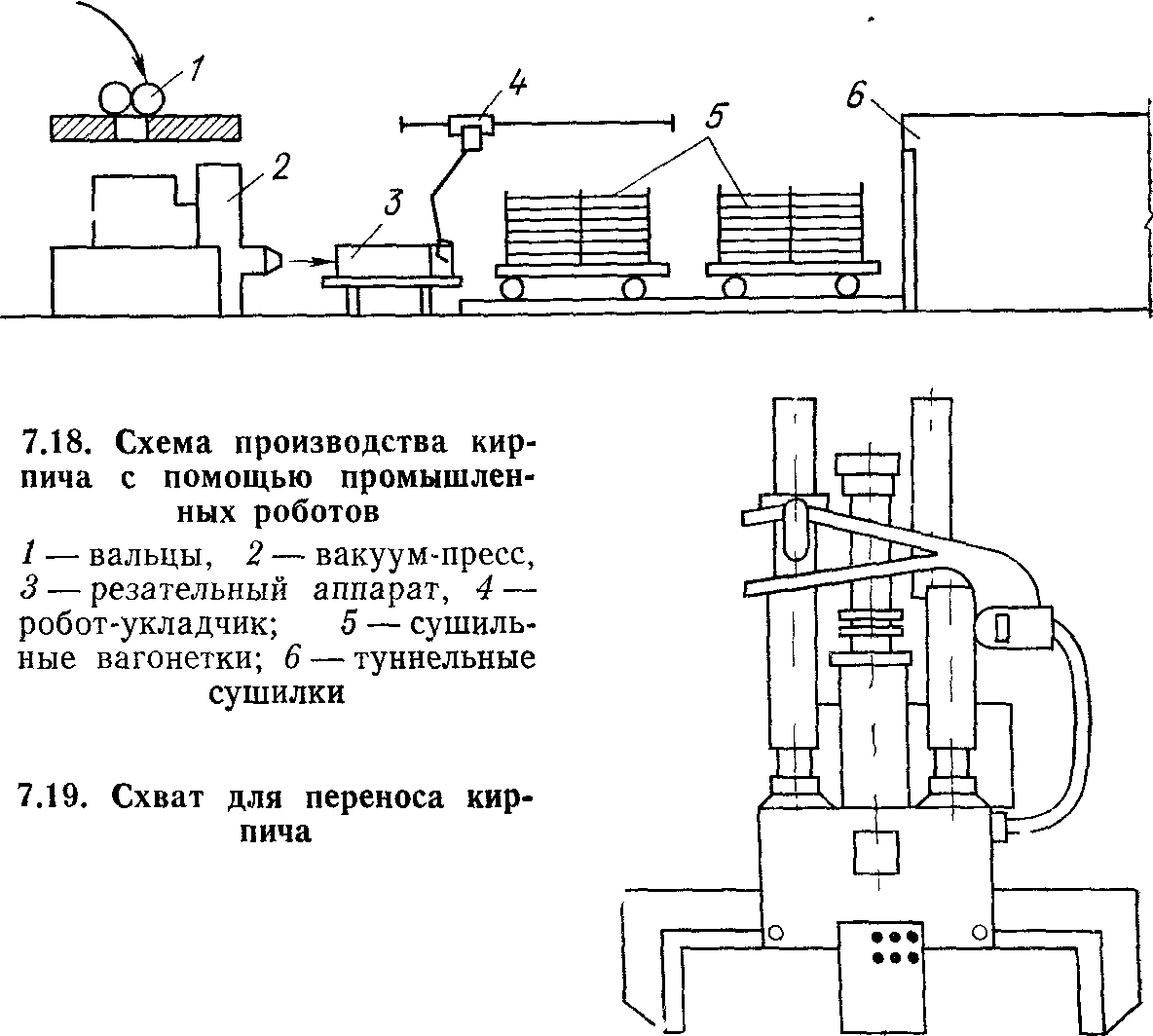

Н а

рис.4.15 показан робот для погрузочно-разгрузочных

и перестановочных операций при

производстве кирпича и блоков с мокрым

помолом глины. Технологическая линия,

включающая вальцы (1), вакуум-пресс (2),

резательный аппарат (3), тунельные сушилки

(6) и сушильные вагонетки (5) оснащается

роботами-укладчиками (4), которые решают

задачу комплексной автоматизации всего

технологического процесса.

а

рис.4.15 показан робот для погрузочно-разгрузочных

и перестановочных операций при

производстве кирпича и блоков с мокрым

помолом глины. Технологическая линия,

включающая вальцы (1), вакуум-пресс (2),

резательный аппарат (3), тунельные сушилки

(6) и сушильные вагонетки (5) оснащается

роботами-укладчиками (4), которые решают

задачу комплексной автоматизации всего

технологического процесса.

Рис. 4.15

В случае выполнения роботом операций укладки в сушильные и обжиговые вагонетки производительность достигает более 10 тыс. шт./ч. С помощью схватов различной конструкции можно переносить кирпич поштучно и пакетами. Опыт использования роботов при производстве кирпича позволяет сделать вывод о необходимости более широкого внедрения и создания на их основе полностью автоматизированных технологических процессов.

Штабелирующие, посадочные и бандажирующие роботы позволяют рационализировать работу установок по выпуску бетонной кровельной черепицы, мозаичных плиток, бетонного мостового кирпича, малоформатных бетонных элементов и высвободить в каждом случае от 3 до 6 рабочих. Для роботизации процессов их производства разрабатываются специализированные роботы и манипуляторы с учетом особенностей технологии. Транспортно пакетирующий манипуляторы позволяют автоматизировать процесс пакетирования свежеотформованных изделий и установки их на тележки для термообработки. Такой манипулятор позволяет автоматизировать съем поддонов с затвердевшими изделиями и устанавливать их на механизм распалубки, сбор пакетов готовых изделий на конвейере для отправки на стройку. Манипулятор представляет собой самоходный агрегат с гидроприводом, насосной станцией и системой управления, которые обеспечивают подъем, опускание, поворот грузов и др. манипуляции. Подача команд выполняется с пульта дистанционного управления.

Заводами стройматериалов выпускается обширная номенклатура асбестоцементных изделий: волнистые и плоские листы, конструкционные изделия, облицовочные листы и трубы, электроизоляционные плиты. Оценивая современный уровень асбестоцементного производства, необходимо отметить достаточно высокую степень его механизации. Внедрение средств робототехники дает возможность перейти к комплексной автоматизации производства. Основным направлением использования роботов и манипуляторов здесь являются транспортные, укладочные и перестановочные операции. Анализ отечественного и зарубежного опыта роботизации и автоматизации производства асбестоцементных листов (рис.4.16) показывает, что на операциях укладки, съемки, переборки и пакетировки экономически выгодны промышленные роботы с программным управлением. Компоновочная схема автоматизированной линии формирования асбестоцементных листов с тремя роботами включает конвейеры (1,6, 8), робот укладчик (2), тележку цепного конвейера (3); перегрузочный робот (4), термовлажностная камера (5), конвейер водного твердения (7), робот пакетировщик (9), гидроснижатель (10). Один из роботов установлен после калибровочной машины и переносит листы с конвейера на тележки, укладывая их друг на друга в пакеты по 12—14 шт.

В торой

робот размещается в месте разгрузки

конвейера и обеспечивает перенос пакетов

с него на разгрузочный конвейер и

после освобождения тележек от пакетов

покрывает их внутреннюю поверхность

тонким слоем смазки. Манипулятор третьего

робота выполняет заключительные

операции: переборку пакетов и укладку

готовых листов в стопы по 100 шт. Все

роботы напольного типа с программным

управлением. При комплексной автоматизации

производства асбестоцементных листов

следует использовать перегрузочные

роботы для съема поддонов с листами и

погрузки их на транспортирующие тележки

с автоматическим управлением для

доставки готовой продукции на склад.

торой

робот размещается в месте разгрузки

конвейера и обеспечивает перенос пакетов

с него на разгрузочный конвейер и

после освобождения тележек от пакетов

покрывает их внутреннюю поверхность

тонким слоем смазки. Манипулятор третьего

робота выполняет заключительные

операции: переборку пакетов и укладку

готовых листов в стопы по 100 шт. Все

роботы напольного типа с программным

управлением. При комплексной автоматизации

производства асбестоцементных листов

следует использовать перегрузочные

роботы для съема поддонов с листами и

погрузки их на транспортирующие тележки

с автоматическим управлением для

доставки готовой продукции на склад.

Роботы дают возможность комплексно механизировать процесс изготовления щитовых изделий из асбестоцементных листов с применением прессов. РТК, включающий пресс и роботы с программным управлением, позволяет выполнить все необходимые операции: подачу нижних листов, нанесение на них клея, установку деревянных рамок и укладку верхних листов. После прессования изделий роботы разбирают и укладывают готовые щитовые изделия в стопы.

Имеется опыт использования промышленного робота в составе линий для декоративной отделки асбестоцементных листов, который позволяет механизировать подачу листов из штабеля на пост загрузки. Внедрение робота значительно повышает производительность линии. В производстве оконного стекла промышленные роботы также помогают автоматизировать процесс укладки и пакетирования листов. Для транспортировки стекла применяют вакуумные схваты, устанавливаемые на грейферную головку. Накоплен определенный опыт применения манипуляторов и роботов на предприятиях, выпускающих изделия для инженерного оборудования зданий. Разработан роботизированный формовочный участок для изготовления форм чугунных отопительных радиаторов. В состав формовочного блока входят базовая формовочная машина ПФ-4 и два спаренных автоматических манипулятора портального типа, имеющих три степени подвижности. Управление комплексом осуществляется по жесткой программе с помощью цикловой системы управления. Производительность формовочного блока 120 форм в 1 ч. Формовочный блок обслуживают оператор и один рабочий, который ставит стержни в форму. Внедрение роботизированного формовочного комплекса дало возможность ликвидировать тяжелый монотонный труд 5 рабочих и повысить производительность оборудования в 1,6 раза.

Не вызывает трудностей применение автоматических манипуляторов для обслуживания стержневых полуавтоматов. Автоматическая карусельная линия изготовления стержней для производства чугунных радиаторов имеет в своем составе робот для съема готовых стержней с линии и подачи их на цепной подвесной конвейер. Производительность линии 1000 стержней в 1 ч. Внедрение линии высвобождает 4 рабочих, занятых тяжелым и монотонным трудом, и повышает в 5 раз производительность базового оборудования. В Германии разработана автоматическая линия по изготовлению плоских батарей центрального отопления. В такую линию входят роботы-питатели, роботы-штабеляторы, роботы-разделители, робот—контроллер герметичности, робот-сварщик, робот-перестановщик, робот-конфекционер, выполняющие все основные и вспомогательные операции.

Ближайшими задачами роботизации процессов производства строительных материалов являются широкое внедрение серийно выпускаемых промышленных роботов на транспортно-перегрузочных и пакетирующих операциях, создание для них специальной оснастки, разработка типовых проектов роботизации технологических процессов. В дальнейшем необходимо создать специальные модульные конструкции роботов, оснащенные сенсорными устройствами, и широко внедрить в отрасль РТК и разработать на их основе ГАП.