- •Вопрос №2

- •Ленточные транспортёры.

- •Расчёт производительности ленточного транспортёра.

- •Элеваторы.

- •Ковшовые элеваторы (нории).

- •Расчёт производительности элеваторов.

- •Скребковые транспортеры.

- •Расчёт производительности скребковых транспортёров.

- •Подвесные конвейеры.

- •Расчёт производительности подвесных конвейеров.

- •Вопрос №3

- •Винтовой транспортёр (шнек).

- •Расчёт производительности шнека.

- •Гравитационные (самотёчные) транспортёры.

- •Расчёт производительности гравитационных транспортёров.

- •Вопрос №4 «Пневматический транспорт»

- •Расчёт пневмотранспортёров.

Расчёт производительности скребковых транспортёров.

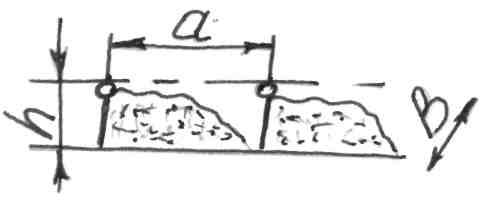

В транспортёрах с высокими скребками груз перемещается отдельными порциями (рис.18), поэтому погонная нагрузка равна:

![]() (кг/м)

(кг/м)

где, i – объём перемещаемого груза, м3;

γ – объёмная масса груза кг/м3;

а – шаг между скребками, м;

В – ширина скребка, м;

h – высота скребка, м;

ψ – коэффициент заполнения (это отношение объёма груза между скребками к геометрическому объёму этого участка).

Рисунок 18 – Схема к определению погонной нагрузки в транспортёрах с высокими скребками

Соответственно производительность равна:

![]() (кг/м)

(кг/м)

где, С – коэффициент учитывающий угол наклона транспортёра (С=0,5-1).

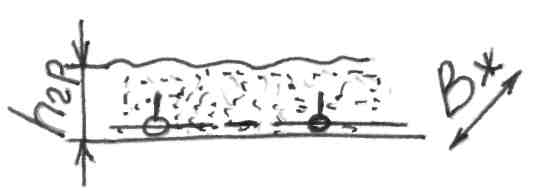

В транспортёрах с погружными скребками груз перемещается сплошным слоем (рис. 19), наподобие ленточного транспортёра, и производительность равна:

(кг/ч)

где, F – площадь поперечного сечения груза, м2 (F=Bжhгр, где Вж - ширина желоба, м; hгр – высота слоя груза, м);

γ – объёмная масса груза кг/м3;

v – скорость перемещения тягового органа, м/сек;

К – коэффициент производительности.

Рисунок 19 – Схема к определению погонной нагрузки в транспортёрах с низкими и контурными скребками

К=КоКсКц

где, Ко – коэффициент учитывающий объём занимаемый скребками и цепью;

Кс – коэффициент учитывающий отставания груза от цепи со скребками в результате трения о стенки желоба (его находят как отношение скорости груза к скорости цепи);

Кц – коэффициент учитывающий уплотнение груза при движении.

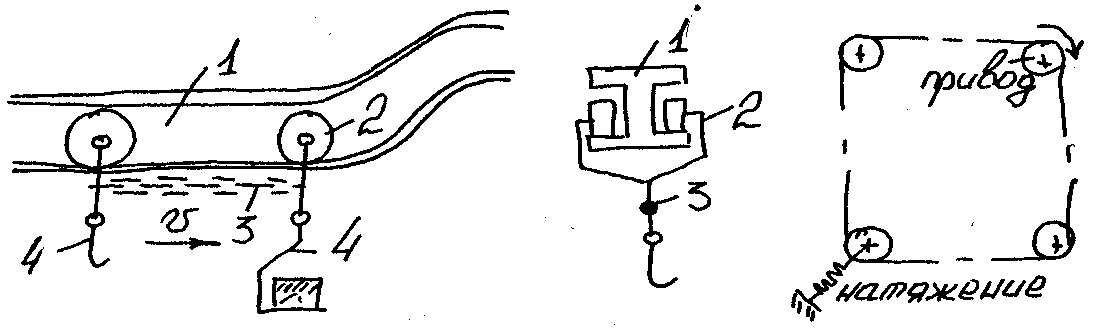

Подвесные конвейеры.

Подвесные конвейеры в основном используются на мясоперерабатывающих предприятиях для перемещения птиц, туш и полутуш КРС. Реже используют для перемещения плодоовощной продукции в таре.

Данные транспортеры могут осуществлять перемещение груза по замкнутому контуру пространственной трассы.

Основными элементами подвесного конвейера (рис.20) являются подвесные пути в виде двутавровой балки 1, по которой перемещаются каретки 2. Каретка состоит из двух катков и корпуса каретки. Каретки между собой соединены тяговым органом 3. В качестве тягового органа используют цепи, реже тросы.

Рисунок 20 – Схема подвесного конвейера

К кареткам шарнирно присоединены подвески 4, на которые укладывается или подвешивается груз. Повороты тягового элемента в горизонтальной плоскости осуществляется с помощью поворотных звёздочек (блоков, роликовых батарей), а в вертикальной плоскости за счёт перегиба подвесного пути.

Расчёт производительности подвесных конвейеров.

Производительность определяют по формуле:

![]() (кг/ч)

(кг/ч)

где, G – масса груза, кг;

t – расстояние между каретками (шаг), м;

v – скорость перемещения тягового органа, м/сек.

Вопрос №3

«Транспортирующие машины без тягового органа»

К транспортёрам без тягового органа относятся следующие виды машин.

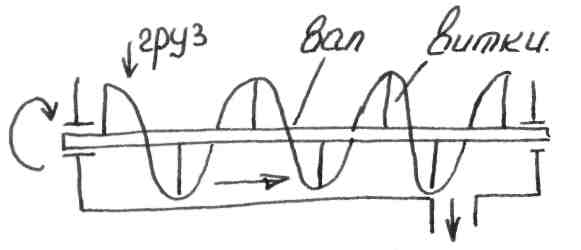

Винтовой транспортёр (шнек).

Винтовые транспортёры служат для перемещения груза в горизонтальном, наклонном и вертикальном направлении. В основном их используют для перемещения сыпучих грузов, но также возможно перемещение штучного груза и жидких продуктов.

Основными конструктивными элементами транспортёра (рис.21) являются шнек 1 (винт), расположенный по оси желоба 2. Насыпной груз подаётся в желоб и при вращении шнека перемещается вдоль желоба, подобно гайке, на вращающемся винте удерживаемой от вращения. Силой удерживающей груз от вращения служит его вес и сила трения о стенки желоба.

Рисунок 21 – Схема шнекового транспортёра

Шнековые транспортёры обладают простой конструкцией, небольшими габаритами. К недостаткам относят: истирание и дробление перемещаемого груза и самое главное высокий расход энергии который связан со способом перемещения груза (т.е. большие затраты на трение).

В зависимости от конструкции рабочего органа шнеки классифицируются по следующим признакам:

1. Направление навивки:

- левая (если смотреть со стороны выгрузного окна вал вращается против часовой стрелки);

- правая (если смотреть со стороны выгрузного окна вал вращается по часовой стрелки).

2. По количеству витков:

- однозаходные (одна винтовая навивка);

- многозаходные (двух- и трёхзаходные).

3. По форме поверхности витков:

- сплошные (сплошная лента) - применяется для перемещения зернистых, мелкокусковых и порошкообразных грузов;

- ленточные (серпантин) - для корнеплодов, крупнокусковых и слипающихся грузов;

- лопастные (на валу установлены лопатки по винтовой линии и развернут на определённый угол) – для перемещения и перемешивания слёживающихся грузов;

- спиральные – для перемещения гибких шлангах по пространственной траектории.

4. В зависимости от траектории движения груза шнеки бывают:

- тихоходные (горизонтальные);

- быстроходные (вертикальные)

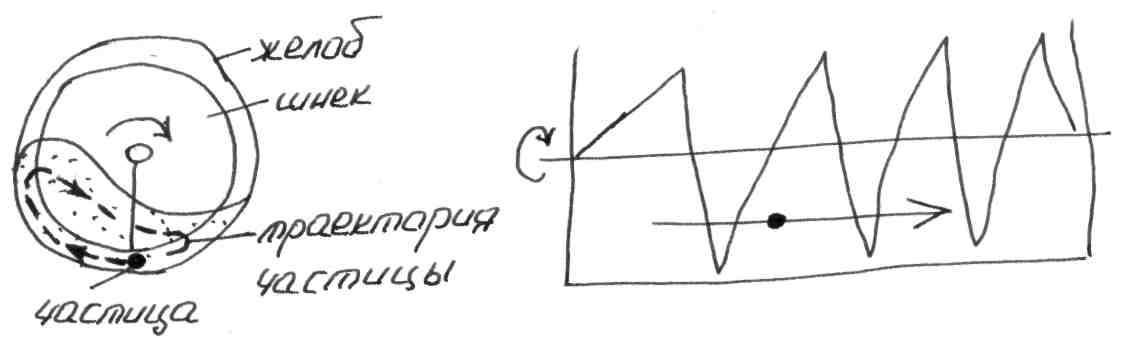

В тихоходных шнеках (рис.22) частица груза совершает колебательное движение (вверх и вниз) с одновременным осевым перемещением вдоль желоба

Рисунок 22 – Схема траектории движения частицы в тихоходных шнеках

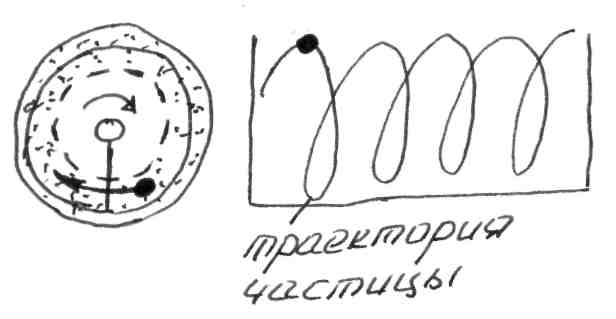

В быстроходных шнеках (рис.23) груз, внутри желоба, размещается под действием центробежной силы концентрично и частицы перемещаются по спирали. Такое перемещение связано с тем что угловая скорость груза меньше угловой скорости винта из-за трения груза о стенки желоба.

Рисунок 23 – Схема траектории движения частицы в быстроходных шнеках

Траектории зависят от частоты вращения шнека. Если при заданной частоте вращении шнека:

m·ω2·R<m·g- шнек тихоходный

m·ω2·R>m·g - шнек быстроходный

где, ω – угловая скорость винта, рад/сек;

R – радиус винта, м.