- •Дозирование сыпучих и жидких материалов

- •13.1.Дозирование строительных материалов и жидких продуктов

- •13.2. Засыпка пресс-форм формовочной смесью

- •14.3 Гранулирование

- •14.3.1. Общие сведения

- •14.3.2 Классификация процессов гранулирования

- •14.3.3 Гранулирование на тарельчатых агрегатах

- •14.4. Гранулирование в барабанных грануляторах

- •14.5. Гранулирование в воздушном потоке

14.4. Гранулирование в барабанных грануляторах

В ПСМ гранулирование порошков осуществляется в основном в барабанных, тарельчатых и конусных грануляторах.

В барабанном грануляторе порошок гранулируется при движении от разгрузочного конца к выгрузочному вследствие взаимодействия с жидкой фазой в центробежном поле и под влиянием сил тяжести и трения. В зависимости от свойств материала, диаметра, скорости вращения и степени заполнения барабана выделяют три возможных режима движения материала: перекатывание, водопадный и циклический (рис. 10.6). Качество гранулирования зависит от числа столкновений частиц и градиентов скорости в объеме слоя. Высокий градиент скорости обеспечивает интенсивное взаимное пересечение траектории движения отдельных частиц. Для гранулирования наиболее эффективен режим переката, когда основная масса сыпучего материала движется по круговым траекториям со скоростью, равной угловой скорости вращения самого барабана.

a) б) в)

Рис. 14.6. Схема перемещения материала в барабанном грануляторе в режимах:

переката (а), водопадном (б) и циклическом (в) (п1 < п2 <п3)

Однако при выборе ее следует стремиться к тому, чтобы не только создавались условия режима переката, но и предотвращалось разрушение сформированных гранул. Энергия, передаваемая от одной гранулы к другой при столкновении в процессе скатывания, не должна превышать работы разрушения.

Перемещение материала, загруженного в барабанный гранулятор, вдоль его оси обусловлено разностью давлений на входе и выходе. Период давления создается при понижении уровня материала, вызванном его обрушением на разгрузочном конце. Осевая скорость зависит от угла естественного откоса, а следовательно, от размера частиц. При движении полидисперсной смеси крупные частицы выгружаются быстрее, поскольку имеют большую скорость. Процесс гранулирования в барабане осложняется налипанием порошка на стенки. Для гранулирования стекольных шихт рекомендуются барабаны, внутренняя стенка которых выполнена из резины, а межстеночное пространство продувается воздухом или заполняется водой, что исключает налипание продукта.

Барабанные грануляторы, для которых характерна большая производительность, невысокие энергозатраты, имеют и существенные недостатки. Динамика процесса в них резко меняется при изменении влажности материала. Повышение степени заполнения барабана влечет за собой уменьшение линейной скорости гранул, снижение уплотняющих усилий и ухудшение работы установки. Однако этот тип гранулятора перспективен для тех процессов, где агломерация порошков совмещается с тепловой обработкой, в частности, для гранулирования стекольных шихт при 100...600°С.

14.5. Гранулирование в воздушном потоке

Процесс гранулирования в воздушном потоке осуществляют в высоких полых башнях (грануляционных), в которых падающие капли охлаждаются встречным потоком воздуха. Для разбрызгивания сплавов применяют неподвижные, вращающиеся и вибрационные диспергирующие устройства, обеспечивающие получение сферических гранул преимущественно размером 1..3 мм. Нижнюю часть грануляционных башен снабжают холодильниками, в которых охлаждение гранул происходит в кипящем слое, что позволяет достигнуть высокой эффективности охлаждения.

Механизм гранулообразования заключается в распаде истекающих из гранулирующего устройства струй на капли, которые, охлаждаясь во встречном потоке воздуха, превращаются в гранулы. При падении капля (гранула) отдает тепло потоку охлаждающего воздуха.

При этом охлаждение и кристаллизация сплава начинается с поверхности, а при достижении температуры кристаллизации происходит образование твердой оболочки, толщина которой по мере движения капли (гранулы) увеличивается. Таким образом, фронт кристаллизации продвигается в центр гранулы по радиусу с соответствующим выделением тепла кристаллизации. При достижении поверхностью гранулы температуры следующего модифицированного перехода фронт этого перехода с соответствующим тепловыделением начинает перемещаться вслед за фронтом кристаллизации. Аналогично происходят и дальнейшие модификационные переходы в структуре гранулы, которые осложняют процесс нестационарной теплопередачи.

Характер движения гранул и закономерности их распределения по сечению башни во многом определяют эффективность теплообмена и гранулообразования, в том числе время и высоту падения гранул.

Для описания особенностей и выбора уравнений движения гранул в башне необходимо, прежде всего, установить степень стесненности капель (гранул) и режим их обтекания газовым потоком.

При средней объемной концентрации частиц менее 0,005...0,01 влияние стесненности на скорость витания не превышает 5 % при любом режиме обтекания частиц газовым потоком. Средняя объемная концентрация гранул в грануляционных башнях обычно составляет ~ 0,00002, что указывает на пренебрежимо малую вероятность стесненности. Следовательно, для описания характера движения капель (гранул) можно исходить из закономерностей движения одиночной сферической частицы.

Формирование структуры гранул из капель расплава во время их полета в башне является следствием процессов нестационарного теплообмена, осложненного действием внутреннего источника тепла в виде теплоты кристаллизации.

Задачей расчета обычно является определение высоты грануляционной башни или времени падения гранулы, в течение которого она затвердевает настолько, что уже не деформируется при падении на коническое днище башни или в плотную фазу кипящего слоя.

Поскольку прочность гранулы по мере ее охлаждения (кристаллизации) непрерывно растет, важно установить такую температуру, при которой соотношение кристаллов вещества и жидкой фазы обеспечит необходимую твердость структуре гранулы. Решить вопрос о том, какая степень кристаллизации соответствует необходимой прочности структуры гранулы, очевидно можно лишь из опыта. Помимо равновесных соотношений, прочность структуры гранул определяется также прочностью кристаллических связей, обусловленных кинетикой кристаллизации и интенсивностью теплообмена между гранулой и охлаждающим агентом.

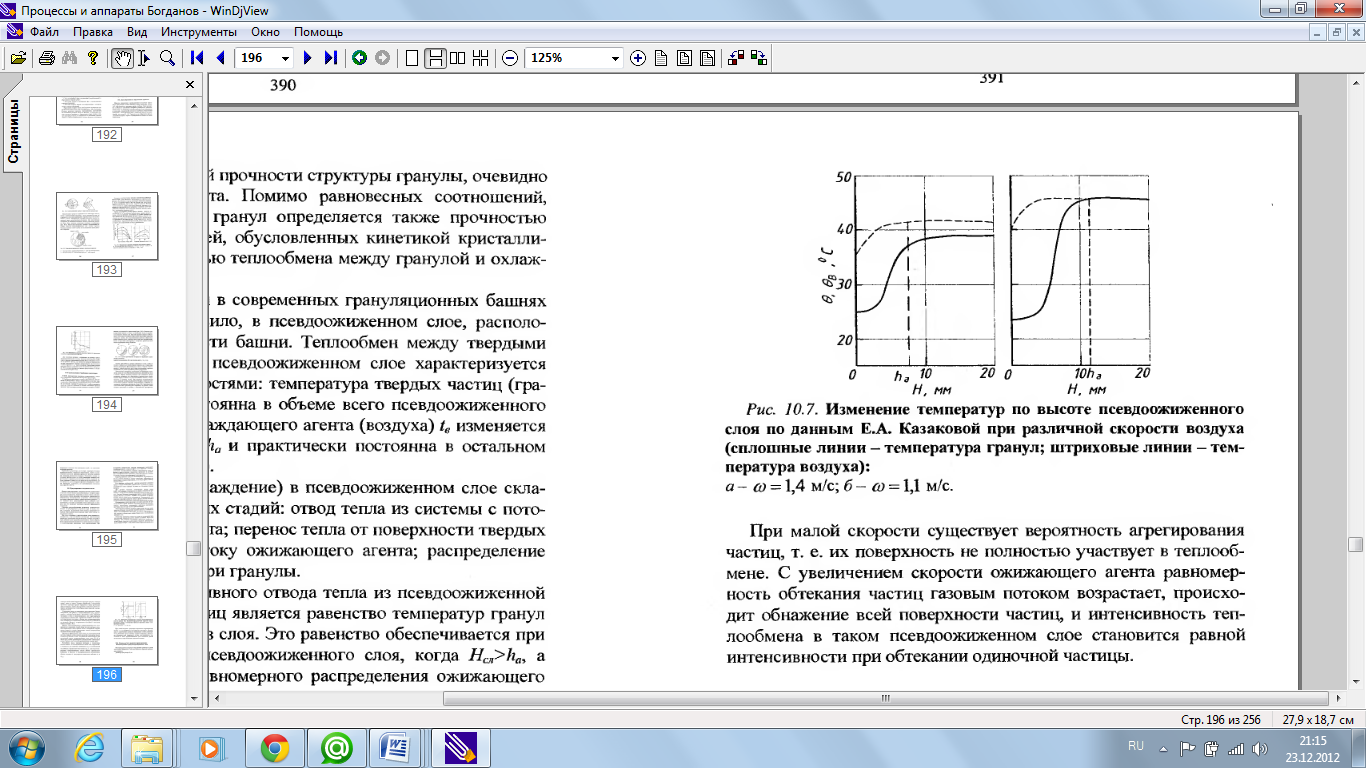

Охлаждение гранул в современных грануляционных башнях завершается, как правило, в псевдоожиженном слое, расположенном в нижней части башни. Теплообмен между твердыми частицами и газом в псевдоожиженном слое характеризуется следующими особенностями: температура твердых частиц (гранул) практически постоянна в объеме всего псевдоожиженного слоя; температура охлаждающего агента (воздуха) te изменяется на активном участке ha и практически постоянна в остальном объеме слоя (рис. 14.7).

Перенос тепла (охлаждение) в псевдоожиженном слое складывается из следующих стадий: отвод тепла из системы с потоком ожижающего агента; перенос тепла от поверхности твердых частиц (гранул) к потоку ожижающего агента; распределение теплового потока внутри гранулы.

Признаком эффективного отвода тепла из псевдоожиженной системы твердых частиц является равенство температур гранул и воздуха на выходе из слоя. Это равенство обеспечивается при достаточной высоте псевдоожиженного слоя, когда HСЛ>ha, a также при условии равномерного распределения ожижающего агента в объеме слоя и полном перемешивании твердой фазы.

Теплообмен между твердыми частицами и ожижающим агентом зависит от теплопроводности пленки газа, окружающего частицу (αт), и величины конвекции (осконд). Составляющей теплообмена, определяемой излучением (αконв), для низкотемпературных псевдоожиженных систем обычно пренебрегают вследствие ее малости. В экспериментальных исследованиях обычно получают ос как результат совместного действия αт и αконв

Рис. 14.7 Изменение температур по высоте псевдоожиженного слоя по данным Е.А.Казаковой при различной скорости воздуха (сплошные линии – температура гранул; штриховые линии – температура воздуха): а) ω = 1,4 м/с; б) ω = 1,1 м/с

При малой скорости существует вероятность агрегирования частиц, т.е. их поверхность не полностью участвует в теплообмене. С увеличением скорости ожижающего агента равномерность обтекания частиц газовым потоком возрастает, происходит обнажение всей поверхности частиц, и интенсивность теплообмена в таком псевдоожиженном слое становится равной интенсивности при обтекании одиночной частицы.