- •Дозирование сыпучих и жидких материалов

- •13.1.Дозирование строительных материалов и жидких продуктов

- •13.2. Засыпка пресс-форм формовочной смесью

- •14.3 Гранулирование

- •14.3.1. Общие сведения

- •14.3.2 Классификация процессов гранулирования

- •14.3.3 Гранулирование на тарельчатых агрегатах

- •14.4. Гранулирование в барабанных грануляторах

- •14.5. Гранулирование в воздушном потоке

14.3.2 Классификация процессов гранулирования

Все процессы гранулирования можно классифицировать следующим образом:

Из жидкой фазы диспергированием на капли с последующей кристаллизацией при обезвоживании или охлаждении;

Из твердой фазы прессованием с последующим дроблением брикетов до гранул требуемого размера;

Из смеси жидкой и твердой фаз агломерацией порошков с последующим окатыванием агломератов и упрочнением связей между частицами при удалении жидкой фазы;

Из газообразной фазы конденсацией (десублимацией) с образованием твердых гранул;

Из смеси жидкой и газообразной фаз с осуществлением химической реакции;

Из смеси жидкой, твердой и газообразной фаз с осуществлением химической реакции.

Образование твердых частиц необходимого размера при гранулировании происходит либо одновременно, либо постепенно. Поэтому различают процессы гранулирования, протекающие без изменения размеров частиц во времени, с изменением размера частиц во времени и с образованием новых частиц и ростом имеющихся частиц. В зависимости от требований, предъявляемых к гранулометрическому составу продукта, получаемые при гранулировании мелкие частицы либо возвращают в процесс (ретурный процесс), либо не возвращают (безретурный процесс).

Эффективность процесса гранулирования зависит от механизма гранулообразования, который определяется способом гранулирования и его аппаратурным оформлением. В связи с этим методы гранулирования целесообразно классифицировать следующим образом:

окатывание (формирование гранул, достигаемое агломерацией или наслаиванием частиц);

диспергирование жидкости в свободный объем или нейтральную среду (образование и кристаллизация капель жидкости при охлаждении в воздухе, масле и т. п.);

- прессование сухих порошков с получением брикетов, плиток и т.п., с последующим их дроблением на гранулы требуемого размера;

- диспергирование жидкости на поверхность частиц во взвешенном состоянии (кристаллизация тонких пленок на поверхности частиц);

- чешуирование (охлаждение жидкости на инородной поверхности);

- формование или экструзия (продавливание пастообразной массы через отверстия).

14.3.3 Гранулирование на тарельчатых агрегатах

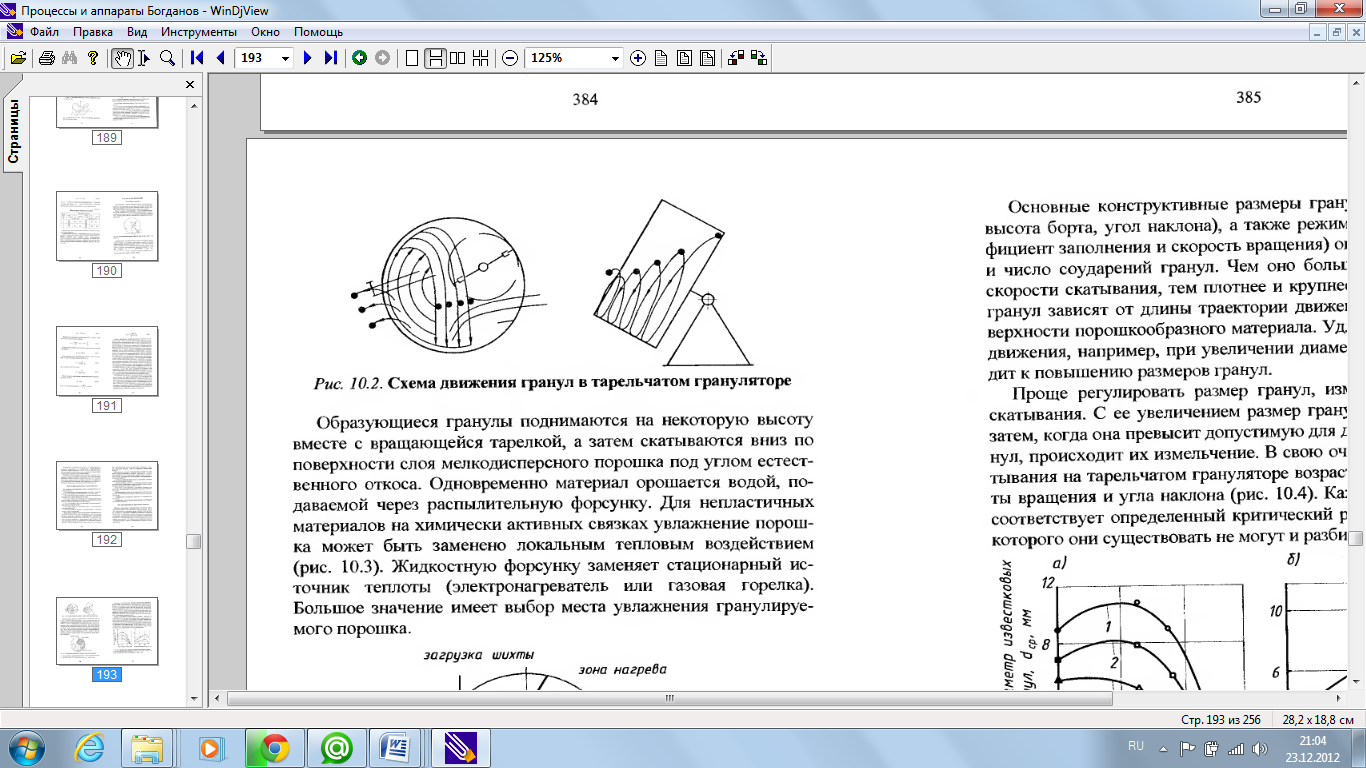

Широкое применение в промышленности получили тарельчатые грануляторы, схема действия которых приведена на рис. 14.2. Они меньше по размерам, проще, удобнее. В них вследствие свободного скатывания материала развиваются гравитационные силы, что позволяет получать гранулы, более однородные по размерам, повышенной плотности и прочности. Тарельчатый гранулятор - металлический диск с невысоким бортом, установленный под углом 45...55°. Гранулы в нем образуются при увлажнении исходного сырья и одновременной обкатке на днище гранулятора.

Рис. 14.2. Схема движения гранул в тарельчатом грануляторе

Образующиеся гранулы поднимаются на некоторую высоту вместе с вращающейся тарелкой, а затем скатываются вниз по поверхности слоя мелкодисперсного порошка под углом естественного откоса. Одновременно материал орошается водой, подаваемой через распылительную форсунку. Для непластичных материалов на химически активных связках увлажнение порошка может быть заменено локальным тепловым воздействием (рис. 14.3). Жидкостную форсунку заменяет стационарный источник теплоты (электронагреватель или газовая горелка). Большое значение имеет выбор места увлажнения гранулируемого порошка.

Рис. 14.3. Схема гранулирования на тарелке с локальным нагревом:

А - зона подготовки к зародышеобразованию; В - зона зародышеобразования; С - зона роста гранул; D - зона окатывания гранул; Е - зона выгрузки.

Основные конструктивные размеры гранулятора (диаметр и высота борта, угол наклона), а также режим его работы (коэффициент заполнения и скорость вращения) определяют скорость и число соударений гранул. Чем оно больше при допустимой скорости скатывания, тем плотнее и крупнее гранулы. Размеры гранул зависят от длины траектории движения гранулы по поверхности порошкообразного материала. Удлинение траектории движения, например, при увеличении диаметра тарелки, приводит к повышению размеров гранул.

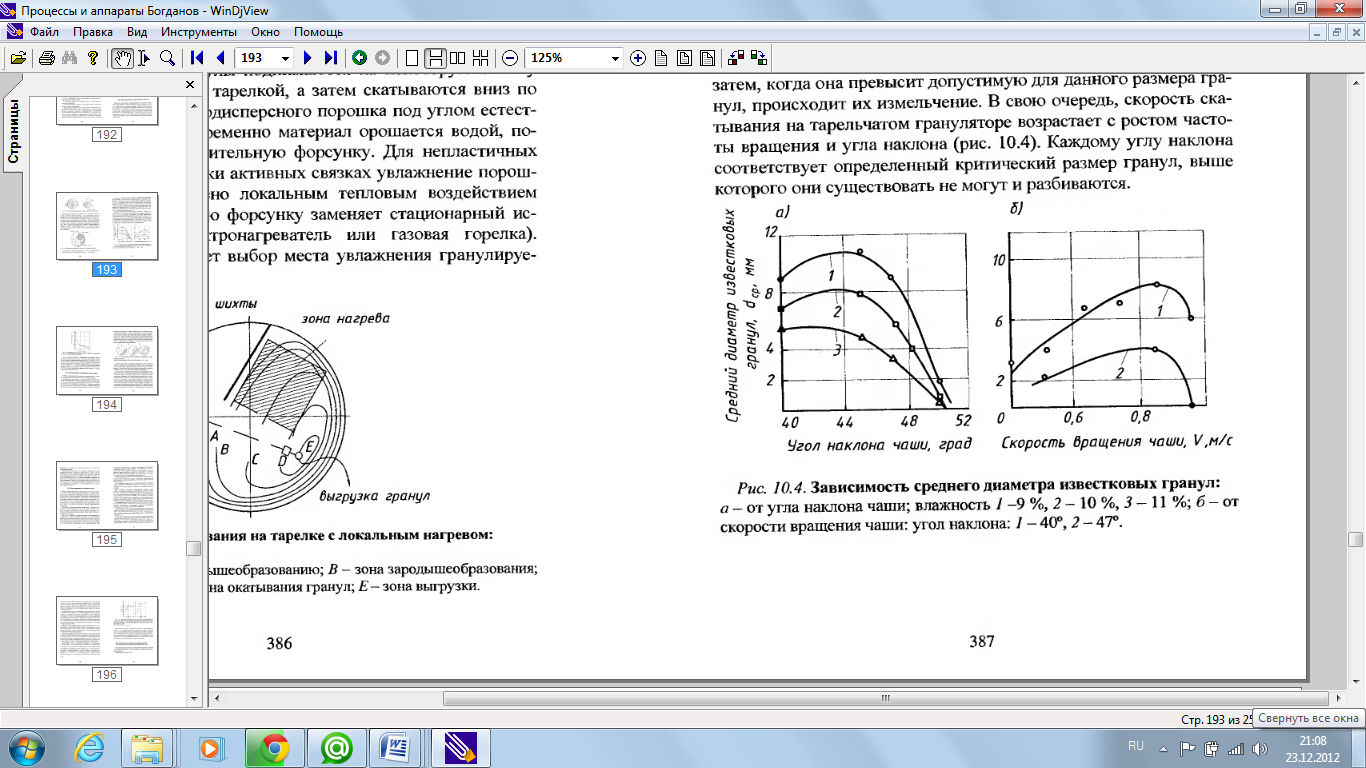

Проще регулировать размер гранул, изменяя скорость их скатывания. С ее увеличением размер гранул вначале растет, а затем, когда она превысит допустимую для данного размера гранул, происходит их измельчение. В свою очередь, скорость скатывания на тарельчатом грануляторе возрастает с ростом частоты вращения и угла наклона (рис. 14.4). Каждому углу наклона соответствует определенный критический размер гранул, выше которого они существовать не могут и разбиваются.

Рис. 14.4. Зависимость среднего диаметра известковых гранул:

а - от угла наклона чаши; влажность 1 -9 %, 2—10 %, 3—11 %; б - от скорости вращения чаши: угол наклона: 1 - 40°, 2 - 47°.

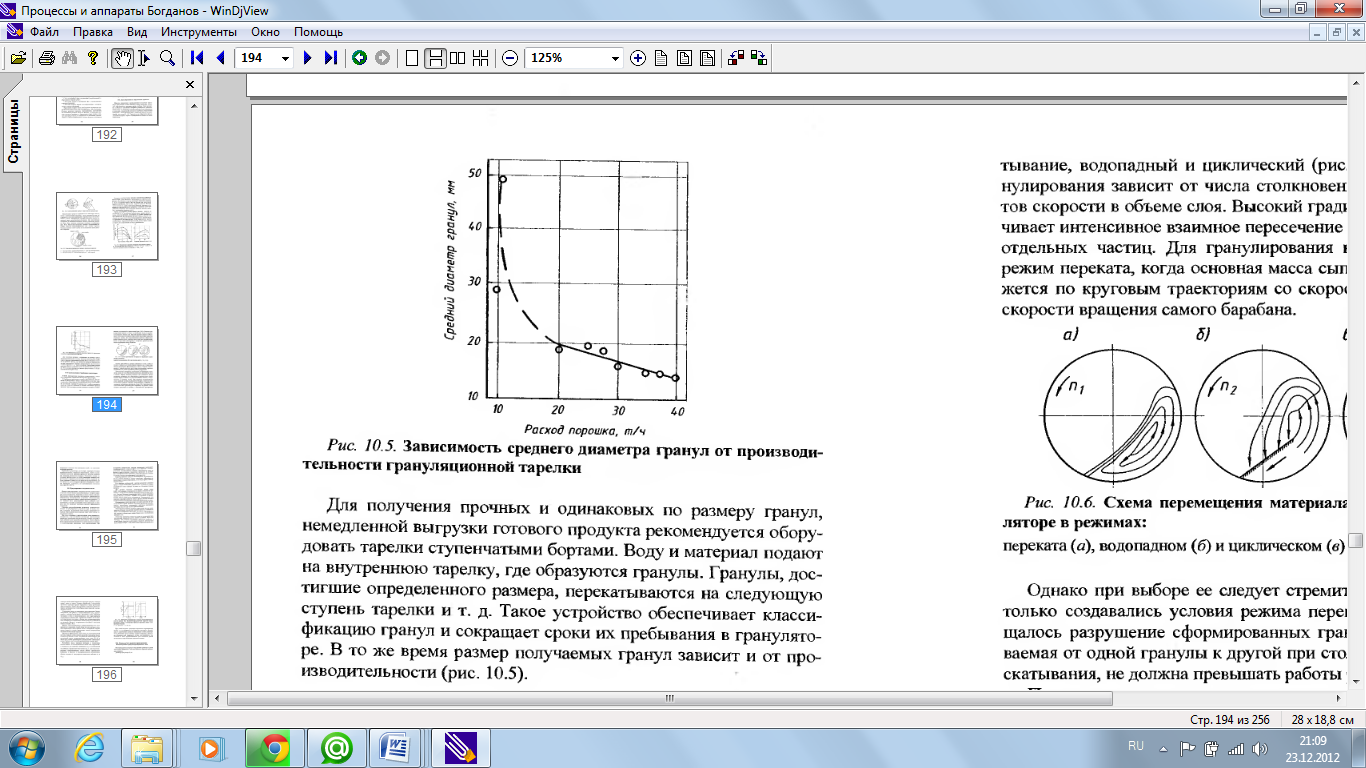

Рис. 14.5. Зависимость среднего диаметра гранул от производительности грануляционной тарелки

Для получения прочных и одинаковых по размеру гранул, немедленной выгрузки готового продукта рекомендуется оборудовать тарелки ступенчатыми бортами. Воду и материал подают на внутреннюю тарелку, где образуются гранулы. Гранулы, достигшие определенного размера, перекатываются на следующую ступень тарелки и т. д. Такое устройство обеспечивает классификацию гранул и сокращает сроки их пребывания в грануляторе. В то же время размер получаемых гранул зависит и от производительности (рис. 14.5).