- •Дозирование сыпучих и жидких материалов

- •13.1.Дозирование строительных материалов и жидких продуктов

- •13.2. Засыпка пресс-форм формовочной смесью

- •14.3 Гранулирование

- •14.3.1. Общие сведения

- •14.3.2 Классификация процессов гранулирования

- •14.3.3 Гранулирование на тарельчатых агрегатах

- •14.4. Гранулирование в барабанных грануляторах

- •14.5. Гранулирование в воздушном потоке

Лекции 13-14

Дозирование сыпучих и жидких материалов

13.1.Дозирование строительных материалов и жидких продуктов

Современное производство строительных материалов, изделий и конструкций характеризуется широким использованием многокомпонентных строительных смесей. При их приготовлении значительное внимание отводится технологическому процессу дозирования.

Дозированием называется процесс отмеривания определенного количества (объема, массы) материала или жидкости с заданной точностью (погрешностью).

Дозирование происходит от слова дозировать - отмеривать дозу. Устройства для дозирования сыпучих материалов и жидких продуктов называются дозаторами. Дозирование сыпучих материалов и жидких продуктов в настоящее время является обязательным технологическим процессом при производстве материалов и изделий высокого качества.

Дозирование можно классифицировать по следующим основным признакам: назначению; принципу действия (отмериванию дозы); характеру работы; интенсивности отмеривания (взвешивания); контролю точности дозирования; способу управления и др.

По назначению дозирование подразделяется на дозирование сыпучих кусковых и порошкообразных (дисперсных) материалов, жидкостей и жидких продуктов (шламов, суспензий и т. д.).

По принципу действия (отмериванию дозы) дозирование делится на объемное и весовое (массовое) и реже на смешанное (при приготовлении керамзитобетона).

По характеру работы дозирование подразделяется на цикличное (дискретное) и непрерывное. При цикличном дозировании отмеривание дозы происходит в мерной или весовой емкостях (бункерах). После отмеривания дозы емкости освобождаются от материала или жидкости и процесс дозирования повторяется. При непрерывном дозировании сыпучий материал или жидкость подаются (транспортируются) непрерывно с заданной объемной или массовой производительностью.

Технологические схемы дискретного (цикличного) действия обычно базируются на общераспространенной схеме дозирования: расходный бункер - затвор (питатель) - цикличный дозатор с мерной емкостью (бункером), По этой схеме для каждого рабочего цикла требуется провести следующие рабочие операции: открыть и закрыть затвор (шибер) расходного бункера; провести сначала грубое, а затем точное дозирование (взвешивание) дозы; открыть и закрыть затвор дозатора. Каждая из перечисленных операций требует установки соответствующих автоматических устройств.

По интенсивности отмеривания (взвешивания) дозирование делится на одностадийное и двухстадийное. Двухстадийное дозирование предусматривает предварительный набор массы материала (грубое дозирование) и окончательную досыпку (точное дозирование) до заданной общей дозы материала. Это делается для повышения точности дозирования за счет уменьшения колебания весовой системы.

По контролю точности дозирования (взвешивания) дозирование подразделяется на цикличное (дискретное) и непрерывное.

По способу управления дозирование может быть с местной установкой заданных порций; с местной установкой и дистанционной передачей показаний и с дистанционной установкой заданных порций материала и передачей показаний.

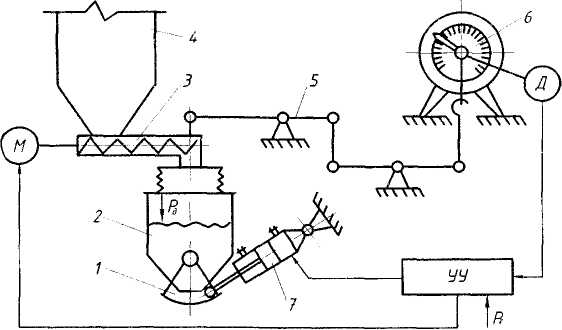

Схема дозирования дискретного (цикличного) действия (рис. 14.1) включает устройство управления (УУ), функционирующее в автоматическом режиме.

С пульта оператор вводит в систему значение заданной массы дозы материала Pz. После чего УУ формирует сигнал для включения электродвигателя М винтового питателя 3, и материал начинает поступать из бункера 4 в бункер дозатора 2. По мере поступления материала в бункер 2 дозатора ось стрелки циферблатного указателя 6 поворачивается по часовой стрелке при помощи рычажной системы 5. Угол поворота стрелки с помощью датчика Д преобразуется в сигнал, поступающий в УУ, которое в соответствии с алгоритмом функционирования определяет момент (время) и формирует сигналы выключения винтового питателя 3 и открытия разгрузочного секторного затвора 1 пневмоцилиндром 7.

Рис. 13.1. Схема дискретного (цикличного) дозирования:

1 - Секторный затвор; 2 - бункер дозатора; 3 - винтовой питатель; 4 -приёмно-расходный бункер; 5 - рычажная система дозатора; б - циферблатный указатель; 7 — пневмоцилиндр; Д- датчик; УУ - устройство управления; М - электродвигатель винтового питателя; Р - заданное значение массы материала; Рд - действительное значение массы материала.

Алгоритмы управления процессом набора дозы могут быть ручные. Их эффективность существенно зависит от метода определения момента формирования сигнала управления винтовым питателем.

В алгоритме управления предполагается, что значение массы материала в бункере дозатора Рд (t,) в каждый момент времени в точности соответствует значению сигнала на выходе датчика Д. В начале процесса УУ формирует сигнал включения питателя. По мере поступления материала в дозатор изменяется текущее значение массы Рд(ti) и в УУ проверяется условие Рд(ti) = Рz до тех пор, пока это условие не будет выполнено. Когда масса материала в бункере 2 дозатора, определенная по текущему значению сигнала датчика, станет равной заданном значению массы дозы Р7, УУ формирует сигнал выключения питателя, после чего процесс набора дозы материала заканчивается.

Для определения момента выключения винтового питателя 3 используют бесконтактные путевые датчики БК, БК-А и др.

Простейший алгоритм набора дозы имеет низкую точность дозирования, т.к. не учитывает наличия потока материала, находящегося в процессе падения в момент измерения текущей массы; динамического воздействия этого потока на грузоприемное устройство, обусловленного непрерывными ударами частиц падающего материала о материал в бункере дозатора; наличия переходных процессов и др.

где Ап - постоянный параметр в пределах интервала времени набора заданной дозы.

Если Ап принять равным среднему значению ошибки системы, то постоянная составляющая ошибки набора дозы окажется равна 0, что более чем в два раза повышает точность дозирования. Поэтому вместо путевых датчиков в системах применяют высокоточный преобразователь угол-код на базе сельсина [3,17, 30, 63].

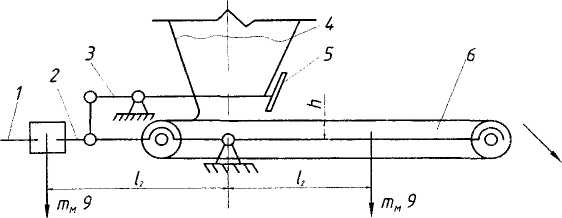

На рис. 14.2 приведена схема непрерывного дозирования сыпучих материалов.

Принцип дозирования состоит в следующем. Положение груза 1 на консольной подвеске 2 выбирается таким, чтобы mгрgl2 = mMgl1. Если плотность материала возрастает, то mм увеличивается против заданной величины и консоль 2 поворачивается относительно точки О на некоторый угол. При этом рычажная система 3 опускает шибер 5 и соответственно уменьшает толщину слоя материала h, т. е. снижает mм до заданного значения. Если плотность материала уменьшается, то все происходит в обратном порядке: шибер поднимается и увеличивает mм до заданного значения. Точность дозирования по такой схеме небольшая [2, 3, 17].

Рис. 13.2. Схема непрерывного дозирования сыпучих материалов:

1 - уравновешивающий груз; 2 - подвеска питателя: 3 - рычажная система привода шибера (заслонки); 4 - бункер; 5 - шибер (заслонка); 6 -питатель ленточный.

Непрерывное дозирование при Q=const осуществляется несколькими способами: поддерживая постоянную скорость v, измеряя mм и воздействуя на загрузочное устройство, изменять его производительность; измеряя mм и воздействуя на привод дозирующего устройства, изменять скорость v; измеряя и изменяя оба параметра mм и V. Следовательно, первый способ осуществляет регулирование дозы (производительности) по массе материала; второй - по скорости транспортирования материала, и третий - по двум параметрам одновременно.

Погрешность дозирования по двум параметрам одновременно, хотя и меньше, чем при первом и втором способах, все же остается высокой. Применяя другие схемы дозирования, например, схему двухстадийного дозирования, можно значительно снизить погрешность дозирования.

На рис. 14.3 приведена схема непрерывного весового дозирования жидких продуктов (шлама, суспензии) и порошкообразных материалов (цемента, сырьевой муки, пресс-порошка, пыли и др.) в независимости от их вязкости и плотности с использованием питающего диска с лопастями.

Шлам или сыпучий материал поступает на диск с лопастями при свободном истечении из питающей трубы или течки. Лопасти диска, извлекая материал, сообщают ему тангенциальную скорость. При этом на валу диска создается тормозной момент, определяемый усилием, затрачиваемым на придание материалу тангенциальной скорости. Тормозной момент пропорционален угловой скорости чувствительного элемента (диска с лопастями), квадрату его радиуса и весовому расходу материала, проходящего через чувствительный элемент в единицу времени, и обратно пропорционален ускорению силы тяжести. Момент преобразуется механической системой измерительного устройства в перемещение плунжера индукционного датчика, который соединяется с показывающим, регистрирующим и интегрирующим вторичными приборами.

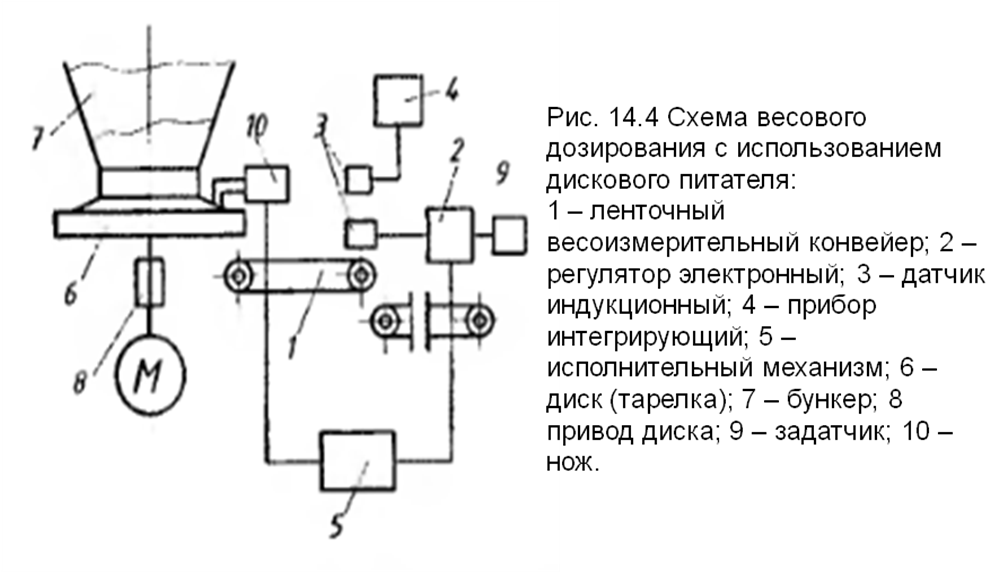

На рис. 14.4 показана схема весового непрерывного дозирования с использованием дисковых (тарельчатых) питателей. Материал (известняк, добавки, гипс, клинкер и др.) поступает из бункера (силоса) большой вместимости на ленточный весоизмеритель с дискового (тарельчатого) питателя и не испытывает давление столба материала. Этот способ дозирования позволяет использовать преимущества дискового питателя как одного из наиболее эффективных разгрузочных устройств для силосов (бункеров) большой вместимости, обеспечивающего надежную разгрузку материала, а также преимущества весового учета и дозирования.

Сигнал весового расхода, измеряемого ленточным весоизмерителем 1, преобразованный индукционным датчиком 3, поступает на вход электронного регулятора 2 и на показывающий, регистрирующий и интегрирующий электронный прибор 4. При отклонении весового расхода от заданного электронный регулятор 2 через исполнительный механизм 5 воздействует на изменение скорости вращения диска питателя и тем самым приводит к изменению интенсивности истечения материала из силоса (бункера) до тех пор, пока отклонение не исчезнет и весовой расход не станет равным заданному.

Дисковый (тарельчатый) питатель имеет привод постоянного или переменного тока. Применение электродвигателя переменного тока повышает надежность и экономические показатели.

Для измерения малых расходов материалов (например, ПАВ, вода, добавки и др.), подаваемых в цементные трубные мельницы, используют дифманометры, относящиеся к приборам постоянного перепада давления. Дифманометры, предусмотренные для измерения перепадов давлений на различных типах сужающих устройств, одним словом, пневмометрических трубках, могут быть либо показывающими с интеграторами или без них, либо бесшкальными датчиками с индуктивной или дифференциально-трансформаторной дистанционной связью с вторичными приборами.

Погрешность дозирования - это отклонение массы или объема дозы материала от ее заданной (требуемой) величины.