- •2.Сборка, регулировка и контроль цилиндрических зубчатых передач.

- •3.Основные направления группового метода обработки.

- •8).Планировка оборудования и рабочих мест;

- •2.Особенности сборки узлов с подшипниками скольжения.

- •3.Способы обработки наружных поверхностей вращения и их технологические возможности: точение, фрезерование, шлифование, суперфиниширование, обработка поверхностным пластическим деформированием.

- •2.Особенности сборки червячных передач.

- •3.Унификация технологических процессов. Основные направления.

- •2.Групповой метод обработки на основе комплексной детали.

- •3.Способы обработки систем основных отверстий в корпусных деталях.

- •2.Особенности проектирования групповых технологических процессов механической обработки.

- •3.Контроль расположения систем координатных отверстий. Применение контрольно-измерительных машин для контроля корпусных деталей.

- •2.Типовая технология изготовления ступенчатых валов.

- •3.Особенности проектирования типовых технологических процессов механической обработки.

- •2.Сборка, регулировка и контроль конических зубчатых передач.

- •3.Окончательная и отделочная обработка направляющих. Шабрение и шлифование. Методы повышения износостойкости направляющих.

- •2.Основные этапы проектирования технологических процессов.

- •3.Особенности обеспечения заданной точности расположения внутренних и наружных поверхностей шпинделей.

- •2.Классификация технологических процессов, области их применения.

- •3.Способы чистовой и отделочной обработки основных отверстий: тонкое растачивание, внутреннее планетарное шлифование, хонингование, притирка.

- •2.Основные направления типизации технологических процессов.

- •3.Основные этапы технологического процесса и типовой маршрут изготовления корпусных деталей.

- •2.Особенности проектирования типовых технологических процессов механической обработки.

- •2.Взаимосвязь типовых и групповых процессов.

- •3.Способы чистовой обработки станин, смазочных и крепежных отверстий.

- •2.Служебное назначение и нормы точности ходовых винтов. Особенности технологического процесса изготовления ходовых винтов.

- •3.Способы деформационной обработки основных отверстий: раскатывание, дорнование, алмазное выглаживавшие.

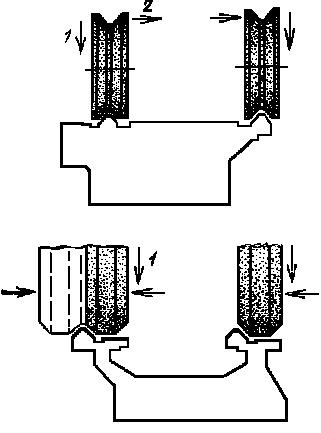

2.Сборка, регулировка и контроль конических зубчатых передач.

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин делительных конусов зубчатых колёс. В этом случае зазор по длине зуба будет равномерным и равным расчётному.

Основной трудностью в достижении необходимой точности колёс является переменная толщина зуба и труднопрогнозируемое положение вершины делительного конуса. Поэтому осуществляют пробную проверку деталей с эталонным зубчатым колесом в приспособлении.

Основными погрешностями при сборке

являются: 1).смещение вершины в обе

стороны по оси одного или обоих колёс;

2).перекос осей.

Основными погрешностями при сборке

являются: 1).смещение вершины в обе

стороны по оси одного или обоих колёс;

2).перекос осей.

Довольно жёсткие допуски замыкающих звеньев затрудняют использование при сборке методов взаимозаменяемости. Поэтому точность замыкающих звеньев достигается методом регулирования. Удобными являются конструкции передач, в которых предусмотрены подвижные компенсаторы. Однако неизбежное усложнение конструкции с созданием подвижных компенсирующих устройств не всегда допускает их применение и заставляет использовать неподвижные компенсаторы в виде прокладок и колец.

Боковой зазор при регулировании положении зубчатых колёс контролируют с помощью щупа или свинцовой пластинки, помещаемой между зубьями колёс.

Правильность зацепления собранных конических зубчатых колёс проверяют по краске, для чего зубья одного колеса смазывают краской и им же провёртывают второе колесо. При проверке без нагрузки наиболее желательными являются отпечатки краски на зубьях второго колеса, расположенные симметрично по высоте зубьев и смещённые к вершине конуса. При работе колёс под нагрузкой пятно контакта перемещается от вершины конуса и располагается посредине зуба.

Правильность расположения пятна контакта на боковой поверхности зубьев зависит от соблюдения установленного угла между осями вращения зубчатых колёс, нахождения осей вращения зубчатых колёс в одной плоскости и точности самих зубчатых колёс.

Виды отпечатков краски при неправильном зацеплении прямозубых конических зубчатых колес

3.Окончательная и отделочная обработка направляющих. Шабрение и шлифование. Методы повышения износостойкости направляющих.

О тделочная

обработка направляющих производится

в основном тремя методами: тонким

строганием, шабрением и шлифованием.

Выбор способа отделки направляющих

зависит от размеров станины, требований

в отношении их точности и класса

шероховатости, а также вида производства.

тделочная

обработка направляющих производится

в основном тремя методами: тонким

строганием, шабрением и шлифованием.

Выбор способа отделки направляющих

зависит от размеров станины, требований

в отношении их точности и класса

шероховатости, а также вида производства.

Положение заготовки станины на станке при чистовой обработке направляющих выверяют в продольном направлении с погрешностью, равной не более 0,2 припуска на обработку. Окончательное строгание направляющих осуществляется широкими резцами на тех же режимах что и при строгании основания. отклонение от прямолинейности и извернутость направляющих после строгания не более 0,015 мм на 1000мм длины.

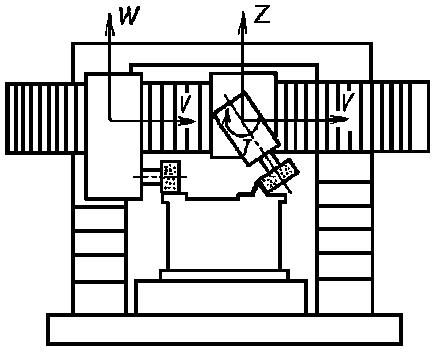

Шлифование направляющих станины на станке с ЧПУ

Шлифование направляющих

профильными кругами:

1- подача на врезание;

2- ускоренное перемещение

В качестве способа отделочной обработки высокоточных направляющих станков широко используется шабрение. шабрение – процесс ручного или механического снятия неровности с поверхности при помощи отпечатков краски при контакте с другой поверхностью.

Равномерная глубина термообработаного слоя может быть получена при нагреве направляющих колеблющимся сфокусированным лучом лазера. Протяженные поверхности направляющих обрабатывают при этом способе отдельными зонами.

Для лазерной термообработки достаточно обеспечить излучение 0,1 ... 1 Вт/м2. Луч мощного лазера может быть сфокусирован в пятно диаметром примерно 0,1 мм, однако для равномерного прогрева поверхности без оплавления площадь пятна должна быть 4 ... 400 мм2. Для поглощения направляющими энергии лазерного излучения используют специальные покрытия. Размеры пятна контакта, скорость .перемещения по обрабатываемой поверхности и мощность излучения могут регулироваться в процессе обработки. Вследствие поглощения лазерного излучения в поверхностном слое металла толщиной 0,1 мкм и распространения теплоты в глубь направляющей обеспечивается более высокая скорость нагрета и охлаждения, чем при нагреве ТВЧ и охлаждении в жидкости. Поэтому при лазерной закалке охлаждение водой не применяют, что обеспечивает ряд преимуществ, в том числе отсутствие коррозии станины и направляющих. Температурные деформации станины при закалке лазером меньше, чем при ТВЧ, и следовательно, припуск под дальнейшую обработку направляющих может быть уменьшен. Переплавленный слой, состоящий из мартенсита и перлита, имеет твердость НЯСЭ 60 ... 62 и обладает высокой износостойкостью.

Поверхностная закалка чугунных планок осуществляется с нагревом ТВЧ или газовым пламенем до твердости HRC 48 ... 53. Глубина закаленного слоя не менее 2,5 мм. Стальные накладные планки в зависимости от выбранной марки стали подвергают объемной закалке, поверхностной закалке, цементации и закалке или азотированию. Глубина азотированного слоя составляет около 0,5 мм, после отделочного шлифования не менее 0,3 мм.

Билет №8. 1.Методы достижения точности замыкающего звена.

Размерная цепь — замкнутый контур взаимосвязанных размеров, определяющих их численные значения и допуски. Размерная цепь состоит из:

составляющих,

исходного (замыкающего),

других видов звеньев.

Составляющее звено — звено размерной цепи, изменение которого вызывает изменение исходного (замыкающего) звена. Составляющие звенья обозначаются прописными буквами русского алфавита с цифровыми индексами (например, A1, А2 или Б1, Б2).

Исходное (замыкающее) звено — звено, образующееся в цепи последним вследствие решения определенной задачи при изготовлении или ремонте. Оно обозначается той же буквой алфавита с индексом?

Компенсирующее звено — звено, трансформацией размера которого получается требуемая точность замыкающего звена. Оно обозначается той же буквой алфавита с соответствующим цифровым индексом и буквой «К» (например, А1к или Б2к).

Составляющие звенья могут быть увеличивающими или уменьшающими (по характеру воздействия на замыкающее звено), т. е. при их увеличении замыкающее звено увеличивается или уменьшается. Увеличивающие звенья могут обозначаться стрелками, направленными вправо -> А, уменьшающие — стрелками влево <- А.

Требуемая точность сборки изделий достигается одним из пяти методов:

1)полной взаимозаменяемости, 2)неполной взаимозаменяемости, 3)групповой взаимозаменяемости,

4)регулирования, 5)пригонки.

1) Метод полной взаимозаменяемости — при данном методе требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно

2) Метод неполной взаимозаменяемости — метод, при котором требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подбора или модификации размеров, а у заранее определенной их части, т. е. обусловленный процент (или доли процента) соединений не соответствует требованиям точности сборки и требует разборки и повторной сборки. Если дополнительные затраты на выполнение разборочно-сборочных работ меньше затрат на изготовление сопрягаемых деталей с более узкими допусками, обеспечивающими получение требуемой точности сборки у всех соединений, то метод неполной взаимозаменяемости целесообразен в этом данном конкретном случае.

3) Метод групповой взаимозаменяемости — метод, при котором требуемая точность сборки достигается путем соединения деталей, относящихся к одной из размерных групп, на которые они уже рассортированы. Этот метод иногда называют селективным. В пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Данный метод предоставляет высокую точность сборки, однако он связан с дополнительной операцией сортировки Деталей на размерные группы, надобностью хранения запасов деталей всех размерных групп и невозможностью использования части деталей, когда сопрягаемые детали неравномерно разделяются по размерным группам.

4) Метод регулирования — при данном методе требуемая точность сборки получается путем модификации размера одной из деталей (или группы деталей) соединения, называемой компенсатором, без снятия слоя материала.

5) Метод пригонки — метод, при котором требуемая точность сборки достигается путем изменения размера компенсатора со снятием слоя материала.