- •2.Сборка, регулировка и контроль цилиндрических зубчатых передач.

- •3.Основные направления группового метода обработки.

- •8).Планировка оборудования и рабочих мест;

- •2.Особенности сборки узлов с подшипниками скольжения.

- •3.Способы обработки наружных поверхностей вращения и их технологические возможности: точение, фрезерование, шлифование, суперфиниширование, обработка поверхностным пластическим деформированием.

- •2.Особенности сборки червячных передач.

- •3.Унификация технологических процессов. Основные направления.

- •2.Групповой метод обработки на основе комплексной детали.

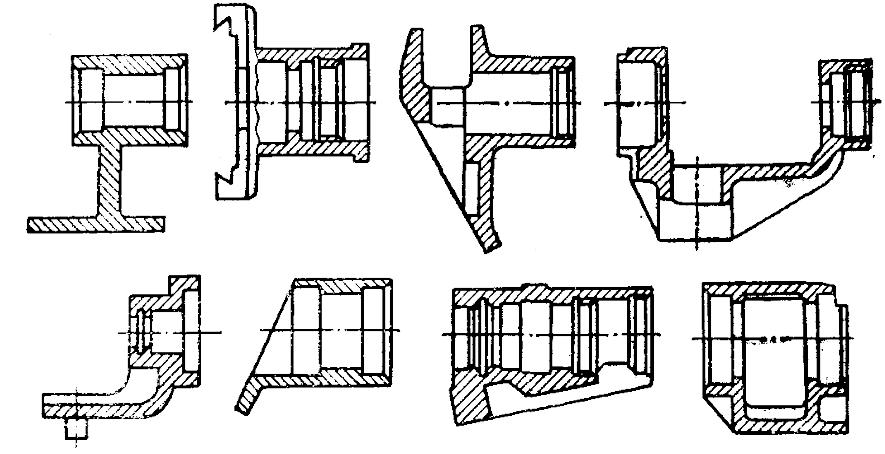

- •3.Способы обработки систем основных отверстий в корпусных деталях.

- •2.Особенности проектирования групповых технологических процессов механической обработки.

- •3.Контроль расположения систем координатных отверстий. Применение контрольно-измерительных машин для контроля корпусных деталей.

- •2.Типовая технология изготовления ступенчатых валов.

- •3.Особенности проектирования типовых технологических процессов механической обработки.

- •2.Сборка, регулировка и контроль конических зубчатых передач.

- •3.Окончательная и отделочная обработка направляющих. Шабрение и шлифование. Методы повышения износостойкости направляющих.

- •2.Основные этапы проектирования технологических процессов.

- •3.Особенности обеспечения заданной точности расположения внутренних и наружных поверхностей шпинделей.

- •2.Классификация технологических процессов, области их применения.

- •3.Способы чистовой и отделочной обработки основных отверстий: тонкое растачивание, внутреннее планетарное шлифование, хонингование, притирка.

- •2.Основные направления типизации технологических процессов.

- •3.Основные этапы технологического процесса и типовой маршрут изготовления корпусных деталей.

- •2.Особенности проектирования типовых технологических процессов механической обработки.

- •2.Взаимосвязь типовых и групповых процессов.

- •3.Способы чистовой обработки станин, смазочных и крепежных отверстий.

- •2.Служебное назначение и нормы точности ходовых винтов. Особенности технологического процесса изготовления ходовых винтов.

- •3.Способы деформационной обработки основных отверстий: раскатывание, дорнование, алмазное выглаживавшие.

Билет №1. 1.Исходная информация для проектирования технологических процессов изготовления машин.

1.Ознакомление со служебным назначением. Под служебным назначением понимается чётко сформулированная задача, для решения которой предназначена данная машина.

2.Изучение и критический анализ технических условий и требований, определяющих служебное назначение.

3.Ознакомление с объёмом выпуска машин и общим количеством выпуска машин по неизменяемым чертежам.

4.Изучение рабочих чертежей и их критический анализ с точки зрения выполнения служебного назначения, намеченных способов достижения заданной точности.

5.Разработка тех. процесса общей сборки. Выявляются основные сборочные единицы и отдельные детали, входящие в общую сборку. Разрабатываются ТП сборки и узлов. Общая сборка начинается со сборки базовой детали или узла на сборочном приспособлении.

6.Изучение служебного назначения детали, анализ технических условий и требований.

7.Выбор способа получения заготовки.

8.Разработка тех. процессов изготовления детали.

9.Планировка оборудования и рабочих мест.

10.Проектирование и изготовление оснастки, инструмента.

11.Корректировка тех. процесса и исправление ошибок.

При разработке технологического процесса изготовления детали используют чертежи сборочной единицы, в состав которой входит деталь, чертежи самой детали, сведения о количественном выпуске деталей, стандарты на полуфабрикаты и заготовки, типовые и групповые технологические процессы, технологические характеристики оборудования и инструментов, различного рода справочную литературу, руководящие материалы, инструкции, нормативы.

2.Сборка, регулировка и контроль цилиндрических зубчатых передач.

Зубчатые передачи предназначены для передачи вращения и крутящих моментов.

Общими требованиями являются:

1).кинематическая точность и плавность работы;

2).развитое контактирование зубьев и исключение заклинивания в следствие нагрева передачи;

3).для обеспечения требований на зубчатые колёса вводятся нормы точности (1-12) и дополнительные нормы: кинематической точности, плавности работы, контакта зубьев и бокового зазора, которые отражаются в обозначении точности зубчатых колёс.

I.Контроль и регулировка зацепления ЦЗП:

1.Погрешности зацепления зубчатого колеса при сборке:

- недостаточный зазор в зубьях;

- зазор по всему венцу вели;

- неравномерный зазор в зубьях;

- зубчатое колесо перекошено (заметно биение торцев).

2.Контроль пятна контакта:

3..Контроль зазора.

4.Контроль плавности хода.

5.Контроль уровня шума.

II.Контроль качества сборки зубчатых передач:

1.Контроль биения зубчатых колёс на валу:

2.Контроль положения валов в корпусе.

3.Основные направления группового метода обработки.

Сущность метода в следующем. Все детали разбиваются на классы по признаку оборудования, обеспечивающего наиболее рациональное изготовление деталей по определенным технологическим операциям (либо полностью — при деталях простой конфигурации, обрабатывающихся за одну операцию). Например, создаются классы деталей, обрабатываемых на токарных, револьверных, фрезерных и других станках.

В пределах каждого класса детали разбиваются на группы с учетом формы деталей, т. е. общности элементов, образующих ее конфигурацию; общности поверхностей, подлежащих обработке; общности построения технологического процесса изготовления этих деталей.

Обработка деталей одной группы должна концентрироваться по каждой операции на одном рабочем месте с применением групповой настройки и характерных для данной группы приспособлений и инструментов.

Наиболее целесообразно объединять заготовки для обработки на станках токарно-револьверной группы, где может производиться практически полная обработка всех поверхностей.

Для составления технологического процесса обработки деталей принятых групп, называемого групповым, в каждой группе может быть выделена характерная для нее деталь, называемая комплексной – это реально существующая или искусственно созданная деталь, в которой имеются поверхности всех деталей группы, т.о. комплексная деталь является наиболее сложной в данной группе.

Для обработки набора отдельных поверхностей создаются группы заготовок, которые могут обрабатываться с одной наладки. Как правило такие группы обрабатываются на станках сверлильно-фрезерно-расточных. Для их обработки проектируются специальные приспособления, которые состоят из базовой и сменной частей. Сменные части изготавливаются под конкретные детали и устанавливаются на базовую деталь по специальным установочным элементам высокой точности.

Билет №2. 1.Последовательность разработки технологического процесса изготовления машины.

Задачей каждого технологического процесса является экономичное изготовление машин, отвечающих их служебному назначению. Для успешного решения этой задачи разработку технологического процесса изготовления машины нужно вести в следующей последовательности:

1).Изучение служебного назначения машины, технических требований, норм точности и критический анализ их соответствия служебному назначению;

2).Ознакомление с намечаемым количественным выпуском машин в единицу времени и по неизменным чертежам;

3).Изучение рабочих чертежей машины и их критический анализ с точки зрения возможности выполнения машиной ее служебного назначения, методов достижения точности, заложенных в конструкцию, технологичности конструкции машины;

4).Разработка технологии общей сборки машины и сборки ее сборочных единиц;

5).изучение служебного назначения деталей, технических требований, норм точности и критический анализ их соответствия своему случайному назначению, а также анализ технологичности конструкции деталей;

6).Выбор наиболее экономичных способов получения заготовок, обеспечивающих требуемое качество деталей;

7).Разработка технологических процессов изготовления деталей;