- •1.Сборочные размерные цепи. Основные понятия.

- •2.Типовой маршрут изготовления станин. Основные этапы технологического процесса.

- •3.Нарезание резьбы лезвийным инструментом.

- •1.Методика расчета размерных цепей.

- •2.Черновая обработка станин. Выбор баз на первой операции.

- •3.Служебное назначение и нормы точности шпинделей. Типовой технологический процесс.

- •1.Особенности сборки червячных передач.

- •2.Способы чистовой обработки станин, смазочных и крепежных отверстий.

- •3.Особенности изготовления составных ходовых винтов.

- •1.Особенности проектирования технологических процессов автоматической сборки.

- •2.Окончательная и отделочная обработка направляющих. Шабрение и шлифование. Методы повышения износостойкости направляющих.

- •3.Принципы выбора баз на первой операции обработки корпусов.

- •1. Области отработки на технологичность конструкции изделия.

- •2.Особенности контроля базовых деталей. Способы измерения прямолинейности направляющих.

- •3.Нарезание резьбы абразивным инструментом.

- •1.Нормирование точности зубчатых колес.

- •3.Способы образования винтовых поверхностей.

- •1.Основные этапы проектирования технологических процессов.

- •2.Служебное назначение, требования к точности, классификация валов. Материалы и способы получения заготовок.

- •3.Особенности проектирования групповых приспособлений.

- •1.Классификация технологических процессов, области их применения.

- •3.Контроль и балансировка шпинделей.

- •1.Способы сборки машин и узлов.

- •2.Способы чистовой и отделочной обработки основных отверстий: тонкое растачивание, внутреннее планетарное шлифование, хонингование, раскатывание, притирка, алмазное выглаживавшие.

- •3.Особенности проектирования типовых технологических процессов механической обработки.

- •1.Способы сборки машин и узлов.

- •2.Особенности проектирования групповых технологических процессов механической обработки.

- •3.Накатывание резьбы.

- •1.Понятие технологичности конструкции изделия. Способы оценки. Основные показатели.

- •2.Взаимосвязь типовых и групповых процессов.

- •3.Способы нарезания винтовых поверхностей: резцами, дисковыми фрезами.

- •1.Методы достижения точности замыкающего звена.

- •2.Способы снятия внутренних напряжений в станинах.

- •3.Групповой метод обработки на основе комплексной детали.

1.Особенности сборки червячных передач.

Червячная передача - механическая передача, осуществляющаяся зацеплением червяка и сопряжённого с ним червячного колеса. Червяк представляет собой винт со специальной резьбой. Червячное колесо представляет собой зубчатое колесо, изготовленное из двух материалов: венец — из дорогого антифрикционного материала (например из бронзы), а сердечник — из более дешёвых и прочных сталей или чугунов.

При сборке червячных передач нужно с необходимой точностью обеспечить все параметры качества. Проверку угла скрещивания осей червяка и червячного колеса осуществляют контрольными скалками и индикатором, специальным шаблоном, отвесом и нутромером.

Скалка устанавливается вместо вала червяка, еще одна скалка - вместо вала колеса. Рычаг устанавливается на одну скалку так, чтобы ножка индикатора касалась другой скалки. Если угол скрещивания осей равен 90°, то показания индикатора в двух точках скалки с разных сторон корпуса должны быть одинаковы.

Шаблон прикладывают к ободу червячного колеса и щупом замеряют зазор между шаблоном и витками червяка.

При проверке отвессами от вала червяка опускают отвесы с разных сторон колеса и нутромером замеряют расстояние , которое должно быть одинаковым с обеих его сторон.

Для обеспечения нормальной работы передач необходимо, чтобы расстояние между осью червяка и осью колеса находилось в пределах допусков, а средняя плоскость совпадала с осью червяка. Для этого червячное колесо закрепляют на призматической шпонке, и дополнительно с обеих сторон гайками, которыми можно регулировать положение средней плоскости колеса (ослабляя одну или подтягивая другую). Также можно ступицу колеса зажать распорными втулками , а по торцам установить компенсаторные кольца различной толщины. Меняя эти кольца, можно добиться сдвига колеса в ту или другую сторону.

При сборке зубчатого колеса может

быть перекос или сдвиг колеса по оси.

Перекос можно легко проверить индикатором

путем установки червячного колеса с

валом в центрах. Правильность зацепления

червячного колеса с зубьями червяка

проверяют следующим образом. На винтовую

поверхность червяка наносят тонкий

слой краски, затем медленно поворачивают

червяк в одном направлении. При правильном

зацеплении червяка с червячным колесом

краска должна покрывать поверхность

зуба червячного колеса не менее 50-60% по

длине и по высоте.

При сборке зубчатого колеса может

быть перекос или сдвиг колеса по оси.

Перекос можно легко проверить индикатором

путем установки червячного колеса с

валом в центрах. Правильность зацепления

червячного колеса с зубьями червяка

проверяют следующим образом. На винтовую

поверхность червяка наносят тонкий

слой краски, затем медленно поворачивают

червяк в одном направлении. При правильном

зацеплении червяка с червячным колесом

краска должна покрывать поверхность

зуба червячного колеса не менее 50-60% по

длине и по высоте.

смещён влево смещён вправо правильно

2.Способы чистовой обработки станин, смазочных и крепежных отверстий.

Ч истовая

обработка станин выделяется в отдельный

этап и осуществляется после черновой

обработки и старения литых станин или

после термо- или виброобработки сварных

заготовок станин. Чистовая обработка

имеет целью обеспечить требуемую

размерную точность станины (точность

расстояний, поворотов, формы и шероховатости

поверхностей), удаление дефектного слоя

после черновой обработки. Чистовая

обработка может осуществляться тонким

шлифованием, фрезерованием, строганием.

истовая

обработка станин выделяется в отдельный

этап и осуществляется после черновой

обработки и старения литых станин или

после термо- или виброобработки сварных

заготовок станин. Чистовая обработка

имеет целью обеспечить требуемую

размерную точность станины (точность

расстояний, поворотов, формы и шероховатости

поверхностей), удаление дефектного слоя

после черновой обработки. Чистовая

обработка может осуществляться тонким

шлифованием, фрезерованием, строганием.

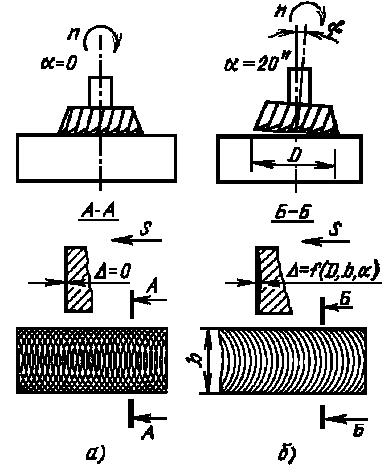

В![]() иды

фрезерования: однозубой фрезой, фрезой

со ступенчатым расположением зубьев,

фрезерование при наклоне шпинделя на

малый угол.

иды

фрезерования: однозубой фрезой, фрезой

со ступенчатым расположением зубьев,

фрезерование при наклоне шпинделя на

малый угол.

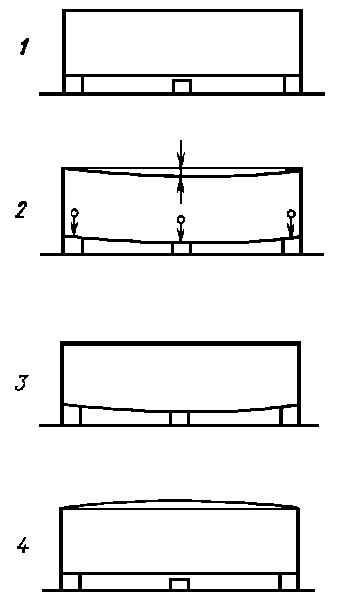

с целью обеспечения равномерности припуска при окончательной обработке используют способ обработки станины в напряженном состоянии по схеме.

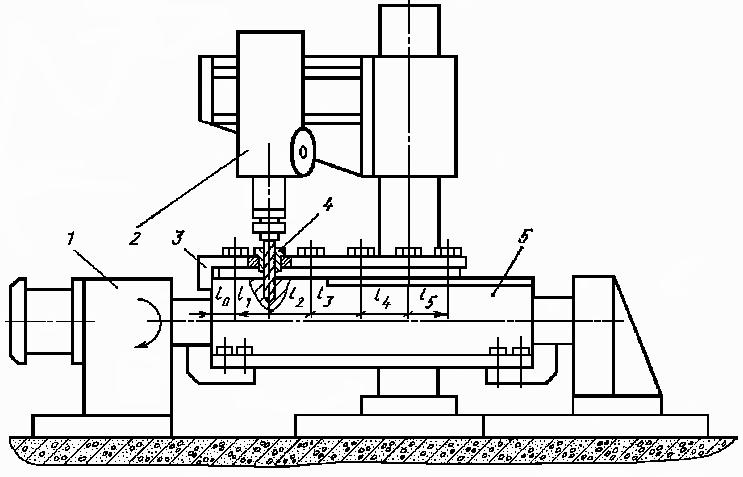

Обработка крепежных отверстий осуществляется на чистовом этапе поскольку в следствие их небольших размеров не происходит перераспределение внутренних напряжений и деформаций станин. В зависимости от типа производства осуществляют на заранее настроенных станках, с помощью кондукторов на универсально-сверлильных станках и станках с ЧПУ. Обработка крепежных отверстий ручными машинами может осуществляться по разметке, по шаблонам, по месту в тех случаях, когда невозможно или неэкономично применять станки, например обработка мелких отверстий в торцах крупных станин, а также при обработке отверстий под штифты при сборке.

Обработка отверстий в станине в поворотном приспособлении на радиально – сверлильном станке по накладным кондукторам : 1-передняя бабка приспособления; 2- шпиндельная бабка радиально – сверлильного станка; 3- плита накладного кондуктора; 4- сменная втулка кондуктора; 5- заготовка станины.