- •1.Сборочные размерные цепи. Основные понятия.

- •2.Типовой маршрут изготовления станин. Основные этапы технологического процесса.

- •3.Нарезание резьбы лезвийным инструментом.

- •1.Методика расчета размерных цепей.

- •2.Черновая обработка станин. Выбор баз на первой операции.

- •3.Служебное назначение и нормы точности шпинделей. Типовой технологический процесс.

- •1.Особенности сборки червячных передач.

- •2.Способы чистовой обработки станин, смазочных и крепежных отверстий.

- •3.Особенности изготовления составных ходовых винтов.

- •1.Особенности проектирования технологических процессов автоматической сборки.

- •2.Окончательная и отделочная обработка направляющих. Шабрение и шлифование. Методы повышения износостойкости направляющих.

- •3.Принципы выбора баз на первой операции обработки корпусов.

- •1. Области отработки на технологичность конструкции изделия.

- •2.Особенности контроля базовых деталей. Способы измерения прямолинейности направляющих.

- •3.Нарезание резьбы абразивным инструментом.

- •1.Нормирование точности зубчатых колес.

- •3.Способы образования винтовых поверхностей.

- •1.Основные этапы проектирования технологических процессов.

- •2.Служебное назначение, требования к точности, классификация валов. Материалы и способы получения заготовок.

- •3.Особенности проектирования групповых приспособлений.

- •1.Классификация технологических процессов, области их применения.

- •3.Контроль и балансировка шпинделей.

- •1.Способы сборки машин и узлов.

- •2.Способы чистовой и отделочной обработки основных отверстий: тонкое растачивание, внутреннее планетарное шлифование, хонингование, раскатывание, притирка, алмазное выглаживавшие.

- •3.Особенности проектирования типовых технологических процессов механической обработки.

- •1.Способы сборки машин и узлов.

- •2.Особенности проектирования групповых технологических процессов механической обработки.

- •3.Накатывание резьбы.

- •1.Понятие технологичности конструкции изделия. Способы оценки. Основные показатели.

- •2.Взаимосвязь типовых и групповых процессов.

- •3.Способы нарезания винтовых поверхностей: резцами, дисковыми фрезами.

- •1.Методы достижения точности замыкающего звена.

- •2.Способы снятия внутренних напряжений в станинах.

- •3.Групповой метод обработки на основе комплексной детали.

1.Методика расчета размерных цепей.

При расчетах полей допусков или полей рассеяния могут быть использованы два метода: 1) расчет на максимум—минимум; 2) вероятностный расчет.

Метод расчета на максимум—минимум

Метод расчета на максимум—минимум

учитывает только предельные отклонения

звеньев размерной цепи и самые

неблагоприятные их сочетания. Например,

в размерной цепи

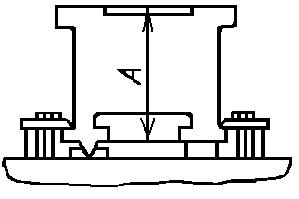

![]() показанной

на рис.9.2, предельные отклонения

замыкающего звена будут при следующих

сочетаниях предельных отклонений

составляющих звеньев:

показанной

на рис.9.2, предельные отклонения

замыкающего звена будут при следующих

сочетаниях предельных отклонений

составляющих звеньев:

![]() ;

;

![]() .

.

Вычитая почленно из первого равенства второе, получим

![]() .

.

Но разность верхнего и нижнего предельных отклонений какой-то величины есть поле допуска, в пределах которого допустимы ее отклонения, поэтому

![]() .

.

Это положение действительно и для

размерных цепей с числом составляющих

звеньев

![]() ,

что дает право записать формулу в общем

виде:

,

что дает право записать формулу в общем

виде:

![]() ,

,

где – число составляющих звеньев в размерной цепи.

Рис.9.2. Размерная цепь и допуски, ограничивающие отклонения ее звеньев

При суммировании допусков учитывают абсолютные значения передаточных отношений, поскольку значения полей допусков всегда положительны. Это значит, что для плоских размерных цепей с параллельными звеньями

![]() ,

так как

,

так как

![]() =

1.

=

1.

Таким образом, поле допуска замыкающего звена плоской размерной цепи с параллельными звеньями равно сумме абсолютных значений полей допусков всех составляющих звеньев.

Формула, учитывающая связь поля рассеяния значений замыкающего звена (его отклонений) с полями рассеяния значений составляющих звеньев (их отклонений), может быть получена путем аналогичных рассуждений. Таким образом, поле рассеяния замыкающего звена может быть определено:

![]() ;

;

для плоских размерных цепей с параллельными звеньями

![]() .

.

Теоретико-вероятностный метод расчета

Вероятностный метод расчета учитывает рассеяние размеров и вероятность различных сочетаний отклонений составляющих звеньев размерной цепи.

Теоретическую основу для установления связи между полем допуска замыкающего звена и полями допусков составляющих звеньев размерной цепи дают положения теории вероятностей, касающиеся функции случайных аргументов. Согласно этим положениям

,

,

где

![]() -

коэффициент риска, характеризующий

процент выхода значений замыкающего

звена (его отклонений) за пределы

установленного на него допуска;

-

коэффициент риска, характеризующий

процент выхода значений замыкающего

звена (его отклонений) за пределы

установленного на него допуска;

![]()

![]() -

коэффициент, характеризующий выбираемый

теоретический закон рассеяния значений

-

коэффициент, характеризующий выбираемый

теоретический закон рассеяния значений

![]() —

го составляющего звена (его отклонений).

—

го составляющего звена (его отклонений).

Возможное поле рассеяния замыкающего

звена при известных полях рассеяния

![]() ,

составляющих звеньев, коэффициентах

,

и выбранном коэффициенте

можно

рассчитать по формуле

,

составляющих звеньев, коэффициентах

,

и выбранном коэффициенте

можно

рассчитать по формуле

.

.

В плоских размерных цепях, имеющих звенья, расположенные под углом к выбранному направлению, каждое из таких звеньев можно заменить его проекцией на это направление. Тем самым любую плоскую размерную цепь можно привести к размерной цепи с параллельно расположенными звеньями.

2.Черновая обработка станин. Выбор баз на первой операции.

Черновую обработку литой заготовки станины проводят в целях:

- снять литейную корку и дефектный слой, содержащий отбеленный чугун, с обрабатываемых поверхностей;

- обеспечить необходимое уточнение размеров заготовок;

- удалить с обрабатываемых поверхностей заготовки максимально допустимый объем металла перед последующим старением с учетом обеспечения необходимого припуска для дальнейшей обработки;

- обеспечить равномерные припуски под последующую обработку направляющих;

- обеспечить требуемые размерные связи в станине между всеми обработанными поверхностями станины и литыми необрабатываемыми;

- выявить возможные дефекты литья на всех ответственных поверхностях.

Черновая обработка основания выполняется:

- торцовым фрезерованием,

строганием,

строганием,обдирочным шлифованием и др.

Выбор метода черновой обработки основания осуществляется с учетом формы контура обрабатываемой поверхности, припуска, числа заготовок в партии, наличия оборудования и других условий производства. Выбор оптимального метода обработки осуществляется по минимуму приведенных затрат или себестоимости обработки.

ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ НА ПЕРВОЙ ОПЕРАЦИИ

В целях обеспечения равномерного припуска наиболее ответственных поверхностей станины, которыми являются направляющие, базирование заготовки на первых операциях при обработке плоскости основания и боковых платиков, используемых в дальнейшем в качестве общих технологических баз, должно осуществляться по литым направляющим.

а) в крупносерийном производстве б) в гибком автоматизированном производстве

Дальнейшая обработка заготовки станины целесообразно по возможности осуществлять, используя общие технологические базы, что является необходимостью сокращения числа установок заготовки для ее полной обработки.

От этого правила отступают в следующих случаях:

невозможности обработать за одну установку поверхности, связанные точными размерами;

если размер должен быть выдержан от литой необрабатываемой поверхности заготовки