- •Содержание

- •Введение

- •1. Конструкционные стали в кузовостроении.

- •1.1. Основные типы автомобильных кузовов.

- •1.2. Штампуемость сталей. Влияние химического состава сталей на штампуемость.

- •1.3. Влияние структуры стали на штампуемость.

- •1.4. Свариваемость.

- •1.5. Выводы и рекомендации.

- •2. Применение сталей повышенной прочности (спп).

- •2.1. Стали с карбонитридным упрочнением.

- •2.2. Стали с повышенной штампуемостыо.

- •2.3. Двухфазные стали.

- •2.4. Выводы и рекомендации.

- •3. Применение композиционных материалов.

- •3.1 Композиционные материалы (км).

- •3.2. Свойства композитов.

- •3.3. Применение композитов для изготовления кузовных деталей.

- •3.4. Технология изготовления кузовных деталей из композитов.

- •3.5. Выводы и рекомендации.

- •4. Применение алюминиевых сплавов в кузовостроении.

- •5. Кузовные материалы с антикоррозионными покрытиями.

- •5.1. Классификация видов коррозии.

- •5.2. Листовые стали с металлическими защитными покрытиями.

- •5.3. Полимерные покрытия.

- •5.4. Выводы и рекомендации.

- •6. Материалы и технологии, применяемые при сборке автомобильных кузовов.

- •6.1. Точечная сварка.

- •6.2. Применение в кузовостроении лазерной сварки.

- •6.3. Применение клеев

- •6.4. Применение кпеесварных технологий.

- •6.5. Методы соединения кузовных деталей из композитов.

- •6.6. Методы соединения кузовных деталей из алюминиевых сплавов.

- •7. Лакокрасочные материалы (лкм).

- •7.1. Классификация лкм.

- •7.2. Маркировка лкм.

- •7.3. Состав и свойства лкм.

- •7.4. Основные требования к лакокрасочным покрытиям.

- •8. Материалы и технологии нанесения лакокрасочных покрытий (лкп).

- •8.1. Подготовка поверхности кузовов к нанесению лкп.

- •8.2. Герметизация сварных швов и других видов соединений.

- •8.3. Фосфатироеание.

- •8.4. Грунтование

- •8.5. Шпатлевание

- •8.6. Окраска.

- •Заключение.

- •Список литературы

2.4. Выводы и рекомендации.

Применение сталей повышенной прочности с малой (0,65—0,7мм) толщиной листа в кузовостроении позволяет существенно снизить вес конструкции. Но уменьшение толщины листовой стали повышает коррозионную уязвимость кузова, т.к. в случае разрушения защитного покрытия опасность проникающей коррозии будет выше, чем у листовой стали большей толщины Кроме того, штампуемость СПП хуже по сравнению со сталями обычной прочности. Это объясняется как меньшей пластичностью СПП, так и стремлением применить листовую СПП с меньшей толщиной листа. Поэтому эффективное использование СПП требует комплексного подхода, заключающегося в оптимальной конфигурации штампуемых деталей, в совершенствовании технологии штамповки, а также в обеспечении надежной защиты штампованных деталей от коррозионного разрушения.

Можно рекомендовать применение тонколистовых СПП для штамповки деталей достаточно сложной конфигурации, таких как наружная и внутренняя панель дверей. облицовка радии гора, капот, крышка багажника, другие наружные кузовные детали. Следует учитывать при этом, что СИП обладают более высоким сопротивлением вмятинам (вдавливанию) по сравнению с обычными листовыми сталями, что особенно важно для

лицевых деталей.

Целесообразно применение СПП для силовых элементов кузова, что позволит

сохранить или даже увеличить прочность и жесткость кузова при одновременном уменьшении eго массы.

3. Применение композиционных материалов.

Важными характеристиками, конструкционных материалов являются удельная прочность и удельная жесткость. Применение материалов с повышенными значениями этих параметров позволяет снизить массу конструкции при увеличении ее жесткости и прочности. Эта задача является весьма актуальной для кузовостроения, поэтому следует рассмотреть возможность использования материалов с высоким удельными характеристиками для изготовления кузовных деталей.

К данным материалам следует отнести металлические сплавы пониженной плотности, а также композиционные материалы. Из металлических сплавов наибольший интерес для кузовостроения представляют сплавы на основе алюминия и в меньшей степени сплавы на основе магния и титана.

Композиционные материалы по удельной прочности и жесткости превосходят многие конструкционные материалы, в том числе и сталь. Целесообразность их применения в кузовостроении подтверждена многочисленными примерами использования композитов для кузовных деталей серийных автомобилей. Вместе с тем есть ряд факторов, которые не позволяют считать композиты полноценной альтернативой стали в массовом автомобилестроении.

3.1 Композиционные материалы (км).

Композиционными называют материалы, полученные искусственным путем за счет соединения разнородных компонентов, отличающихся по своим механическим, физическим и химическим свойствам

Любой композиционный материал состоит из матрицы и наполнителей:

К М = матрица + наполнитель 2 …

В качестве наполнителя применяют более прочный компонент, и качестве матрицы -более пластичный, вязкий. Наполнитель равномерно распределен в матрице, которая

связывает отдельные элементы наполнителя в единый материал. Механическая нагрузка, приложенная к композиционному материалу, воспринимается матрицей, и через поверхность контакта матрицы с наполнителем передается на элементы наполнителя.

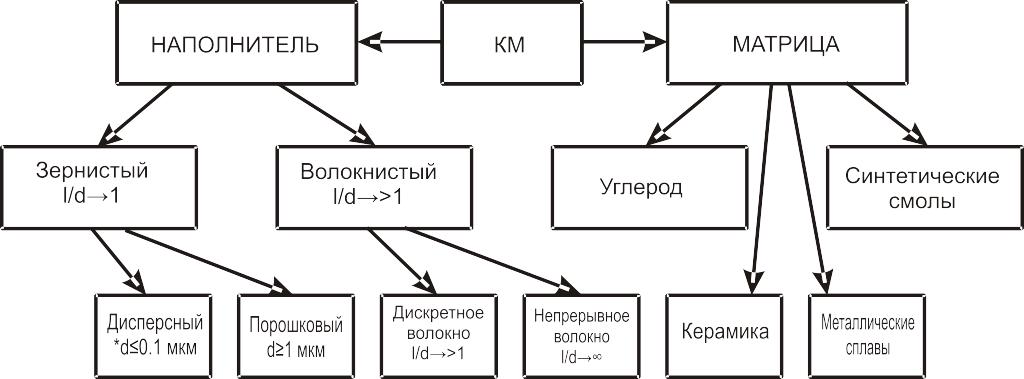

Композиционные материалы различают по типу матрицы или по типу наполнителя (рис 2). В зависимости от типа матрицы КМ подразделяют на следующие виды:

композиты с металлической матрицей (металлокомпозиты);

композиты с полимерной матрицей (полимерокомпозиты);

композиты с углеродной матрицей;

композиты с керамической матрицей.

В композитах применяют наполнители в виде волокон или зерен (частиц). В соответствии с этим различают:

композиты с волокнистым наполнителем (волокниты);

композиты с зернистым (дисперсным) наполнителем (дисперсно армированные КМ).

*d — диаметр частиц наполнителя

Рис. 2.