- •Содержание

- •Введение

- •1. Конструкционные стали в кузовостроении.

- •1.1. Основные типы автомобильных кузовов.

- •1.2. Штампуемость сталей. Влияние химического состава сталей на штампуемость.

- •1.3. Влияние структуры стали на штампуемость.

- •1.4. Свариваемость.

- •1.5. Выводы и рекомендации.

- •2. Применение сталей повышенной прочности (спп).

- •2.1. Стали с карбонитридным упрочнением.

- •2.2. Стали с повышенной штампуемостыо.

- •2.3. Двухфазные стали.

- •2.4. Выводы и рекомендации.

- •3. Применение композиционных материалов.

- •3.1 Композиционные материалы (км).

- •3.2. Свойства композитов.

- •3.3. Применение композитов для изготовления кузовных деталей.

- •3.4. Технология изготовления кузовных деталей из композитов.

- •3.5. Выводы и рекомендации.

- •4. Применение алюминиевых сплавов в кузовостроении.

- •5. Кузовные материалы с антикоррозионными покрытиями.

- •5.1. Классификация видов коррозии.

- •5.2. Листовые стали с металлическими защитными покрытиями.

- •5.3. Полимерные покрытия.

- •5.4. Выводы и рекомендации.

- •6. Материалы и технологии, применяемые при сборке автомобильных кузовов.

- •6.1. Точечная сварка.

- •6.2. Применение в кузовостроении лазерной сварки.

- •6.3. Применение клеев

- •6.4. Применение кпеесварных технологий.

- •6.5. Методы соединения кузовных деталей из композитов.

- •6.6. Методы соединения кузовных деталей из алюминиевых сплавов.

- •7. Лакокрасочные материалы (лкм).

- •7.1. Классификация лкм.

- •7.2. Маркировка лкм.

- •7.3. Состав и свойства лкм.

- •7.4. Основные требования к лакокрасочным покрытиям.

- •8. Материалы и технологии нанесения лакокрасочных покрытий (лкп).

- •8.1. Подготовка поверхности кузовов к нанесению лкп.

- •8.2. Герметизация сварных швов и других видов соединений.

- •8.3. Фосфатироеание.

- •8.4. Грунтование

- •8.5. Шпатлевание

- •8.6. Окраска.

- •Заключение.

- •Список литературы

7.4. Основные требования к лакокрасочным покрытиям.

Лакокрасочные покрытия в процессе эксплуатации автомобиля испытывают комплексное воздействие агрессивной окружающей среды, механических нагрузок, колебаний температуры. Поэтому применяемые в кузовостроении ЛКМ и покрытия из них должны соответствовать следующим основным требованиям:

а) иметь хорошее сцепление с поверхностью детали;

б) обладать достаточной прочностью, твердостью и эластичностью;

в) обладать влагостойкостью, светостойкостью, бензо- и газостойкостью

г) не вызывать коррозии защищаемых поверхностей;

д) иметь хорошие технологические свойства и быстро высыхать после нанесения на поверхность;

е) не менять свои свойства при колебаниях температуры;

ж) обеспечивать необходимый цвет окрашиваемой поверхности при минимальной

толщине и количестве окрашиваемых слоев, т.е. обладать хорошей укрывистостью.

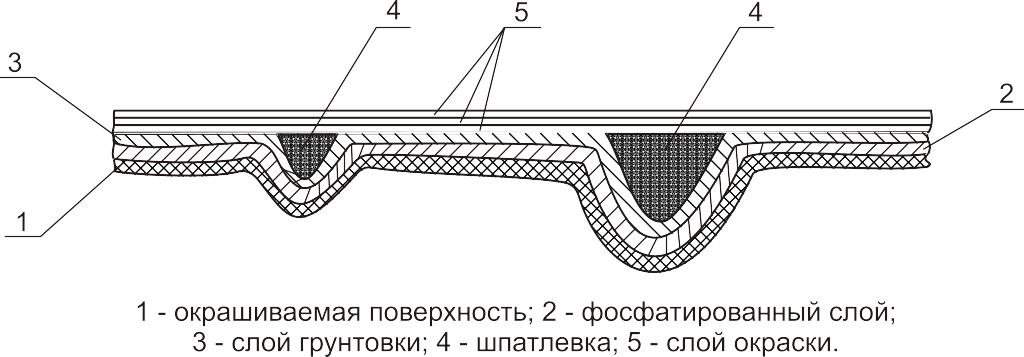

Наиболее высокие требования к лакокрасочным покрытиям предъявляются при окраске кузовов легковых автомобилей, когда качество покрытия должно соответствовать 1-му классу. Это означает, что поверхность покрытия должна быть ровной, гладкой, монотонной, без визуально обнаруживаемых дефектов, таких как отслаивание, пузыри, сорность, наплывы, кратеры, поры и мелкие отверстия. Схематическое изображение лакокрасочного покрытия представлено на рис 7.

Рис 7.

Общая толщина лакокрасочного покрытия обычно составляет 100—120 мкм.

Прочность лакокрасочного покрытия зависит во многом от оптимального сочетания грунтовок с красками и с материалом окрашиваемой детали. Некоторые варианты такого сочетания приведены в таблице 14.

На прочность лакокрасочного покрытия влияет также совместимость шпатлевок с грунтовками (таблица 15).

8. Материалы и технологии нанесения лакокрасочных покрытий (лкп).

Основными этапами технологии нанесения лакокрасочных покрытий (ЛКП) на автомобильные кузова являются: а) подготовка поверхности кузовов к нанесению ЛКП; 6) фосфатированне; в) грунтование; г) шпатлевание; д) окраска. Кроме указанных операций, в процессе нанесения ЛКП периодически повторяются такие операции, как промывка, обдувка горячим воздухом, сухое и мокрое шлифование, сушка в специальных камерах. Для обеспечения герметичности кузовов производится обработка сварных швов и других соединений специальными герметизирующими составами.

Таблица 14.

Материал деталей

|

Тип грунтовки

|

Эмали и лаки |

||||||||||||

ПФ |

ГФ |

МЛ |

ФЛ |

ЭП |

ХВ |

АК |

КО* |

БТ |

||||||

Спали и чугуны |

ГФ-020; ФЛ-0ЗК |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+** |

+** |

||||

Алюминиевые сплавы |

ФЛ-0ЗЖ; ГФ-031 |

+ |

+ |

+ |

+ |

- |

+ |

** |

+ |

- |

||||

Сплавы на основе меди |

ФЛ-0ЗК; ФЛ-0ЗКК |

+ |

+ |

+ |

+ |

- |

+ |

+ |

- |

- |

||||

Магниевые сплавы |

ФЛ-0ЗЖ; ГФ-031 |

+ |

+ |

+ |

+ |

- |

+ |

+ |

- |

- |

||||

Оцинкованная сталь |

ФЛ-0ЗЖ; ГФ-031 |

+ |

+ |

+ |

+ |

- |

+ |

+ |

- |

- |

||||

Кздмированная сталь |

ФЛ-0ЗЖ; ФЛ-0ЗК ФЛ-03 КК |

+ |

+ |

+ |

+ |

- |

+ |

+ |

- |

- |

||||

Таблица 15 |

||||||||||||||

Типы грунтовок |

Типы шпатлевок |

|||||||||||||

Глифталевые |

Алкидно-стирольные |

Нитроцеллюлозные |

Хлорвиниловые |

|||||||||||

Полиакриловые |

+ |

+ |

+ |

+ |

||||||||||

Винилацетиленовые |

+ |

+ |

+ |

+ |

||||||||||

Глифталевые |

+ |

+ |

+ |

+ |

||||||||||

Меламиновые |

+ |

+ |

- |

- |

||||||||||

Пентафталевые |

+ |

+ |

+ |

+ |

||||||||||

Фенольные |

+ |

+ |

+ |

+ |

||||||||||

Эпоксидные |

+ |

+ |

- |

- |

||||||||||

Эпоксиэфирные |

+ |

+ |

- |

- |

||||||||||

Знак «+» означает пригодность, а знак «-» — непригодность грунтовок для данных змалей и лаков.

*— эмали и лаки для эксплуатации при высоких температурах;

** - эмали и лаки можно наносить на незагрунтованную поверхность.