- •32. Основные сведения о посадках деталей

- •31. Основные сведения о допусках

- •30. Расчет сварных соединений

- •29. Сварные соединения

- •28. Шлицевые соединения

- •27. Выбор шпонок

- •26. Ненапряженные и напряженные шпоночные соединения

- •25. Шпоночные соединения

- •24. Расчет резьбовых соединений на прочность

- •23. Силовые соотношения , условия самоторможения, кпд винтовой пары

- •22. Резьбовые соединения

- •21. Порядок подбора шарикового однорядного радиального подшипника

- •20 Подбор подшипников качения.

- •19.Подшипники качения.

- •18. Подшипники скольжения

- •17) Муфты.

- •16) Ориентировочный и приближённый расчёт валов

- •15. Валы и оси

- •14. Основные параметры червяка и червячного колеса

- •12. Расчет цилиндрических зубчатых передач

- •11. Основные элементы эвольвентного зацепления

- •10 Зубчатые передачи

- •9 Цепные передачи

- •Силы в ременной передаче

- •7. Основные геометрические соотношения ременных передач

- •6 Ременные передачи

- •5 Энергетический и кинематический расчеты привода

- •4 Передачи, классификация, основные соотношения

- •3 Основные критерии работоспособности деталей машин.

- •2 Виды нагрузок

- •Основы конструирования

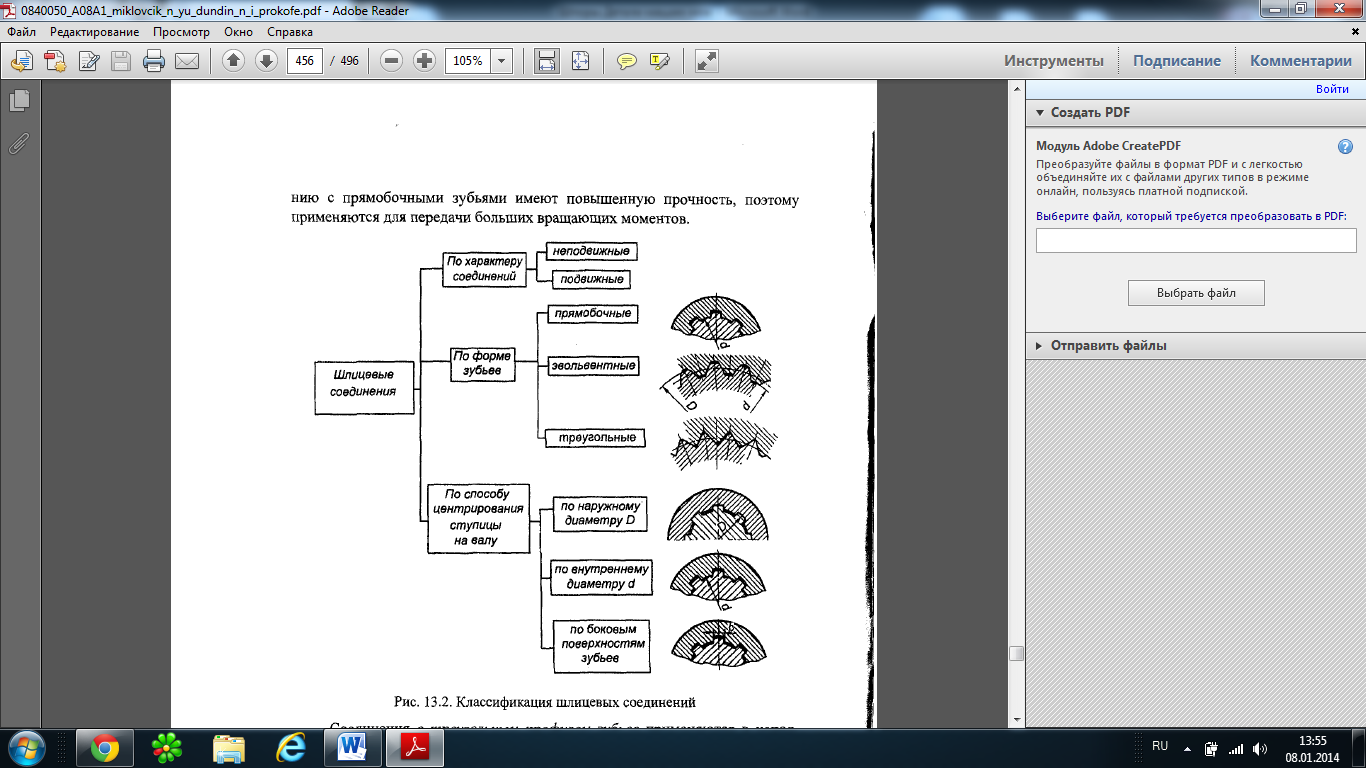

28. Шлицевые соединения

Шлицевое соединение представляет собой сопряжение выступов

(зубьев) на валу и соответствующих впадин в ступице). Передача

вращающего момента осуществляется боковыми поверхностями зубьев.

Впадины в ступице изготавливают протягиванием, а зубья на валу - фрезерованием

или накаткой профильными роликами. В современном машиностроении

шлицевые соединения широко применяют вместо шпоночных.

Размеры шлицевых соединений с прямобочными профилями зубьев стандартизованы.

По сравнению со шпоночными они имеют следующие достоинства:

лучшее центрирование ступицы на валу; допускают передачу больших

вращающих моментов; высокая надежность при динамических и реверсивных

нагрузках; меньшая длина ступицы.

Недостаток - сложная технология изготовления, поэтому высокая

стоимость.

27. Выбор шпонок

Сечение шпонки (призматической) ( ширина и высота) выбирают исходя из диаметра вала или ступицы. Длина призматической шпонки принимается на 5…10 мм меньше длины ступицы.

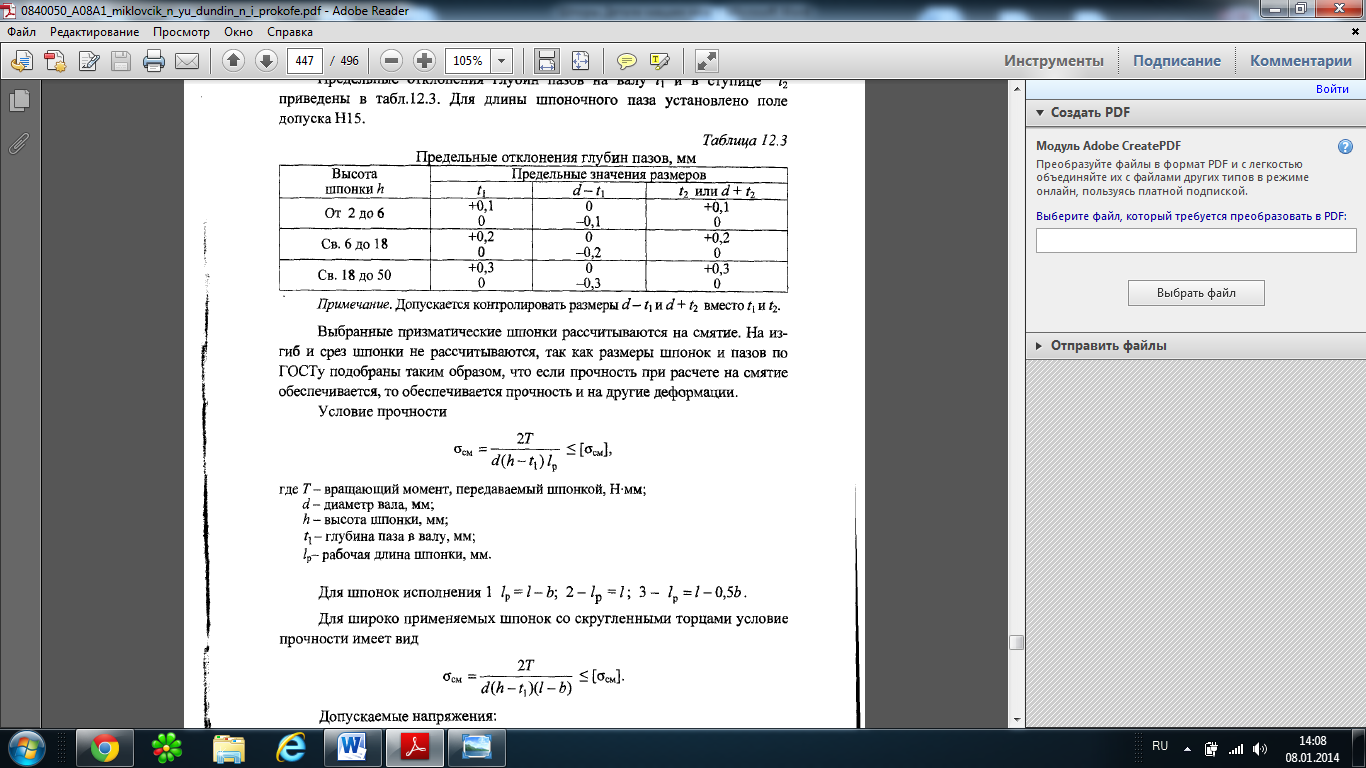

Выбранные призматические шпонки рассчитываются на смятие. На изгиб

и срез шпонки не рассчитываются, так как размеры шпонок и пазов по

ГОСТу подобраны таким образом, что если прочность при расчете на смятие

обеспечивается, то обеспечивается прочность и на другие деформации.

Условие прочности

где Т - вращающий момент, передаваемый шпонкой, Н-мм;

d - диаметр вала, мм;

h - высота шпонки, мм;

t1 - глубина паза в валу, мм;

lр- рабочая длина шпонки, мм.

Если расчетное напряжение превышает допускаемое более чем на 5 %, то, если позволяет конструкция, увеличивают длину шпонки и ступицы. Если условие прочности не выполняется, а длину ступицы увеличить невозможно или нецелесообразно, допускается установка двух противоположно расположенных шпонок.

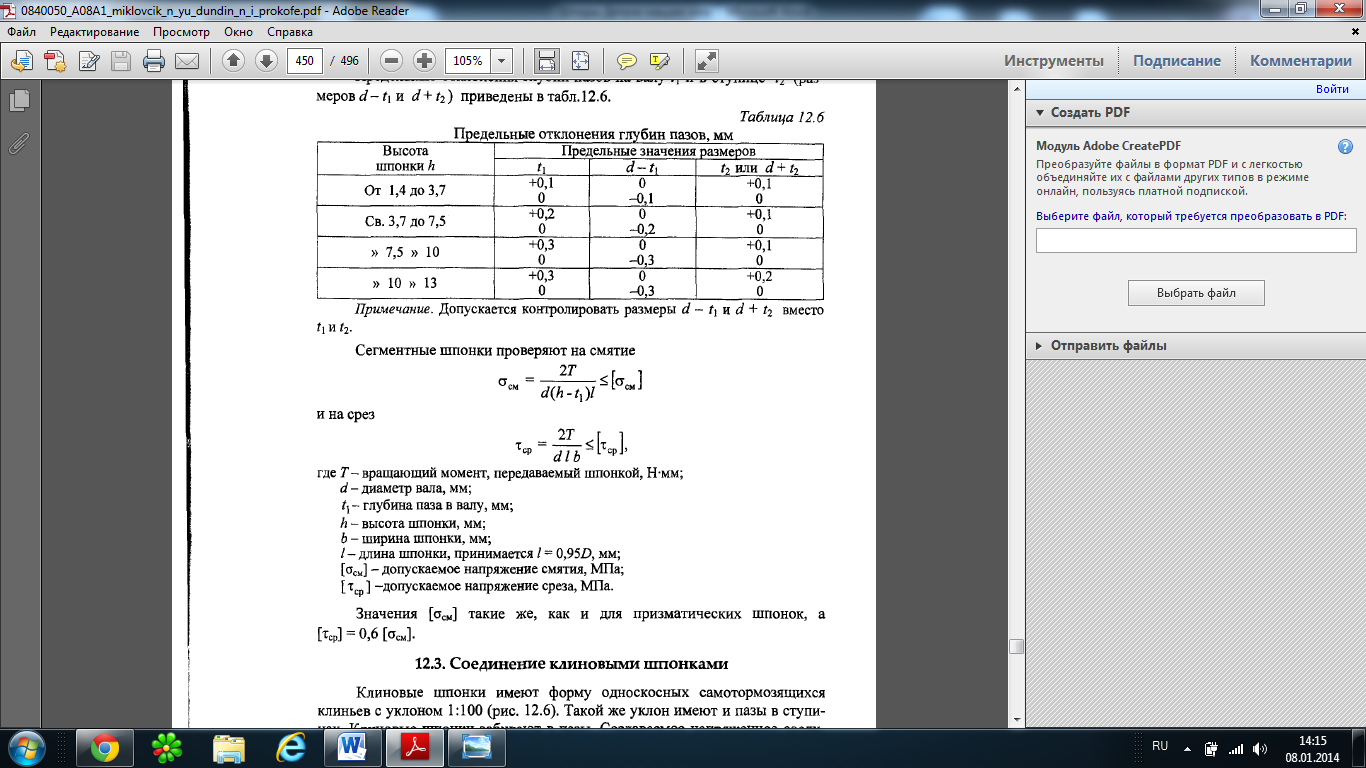

Сегментные шпонки еще рассчитывают на срез

Значения

[![]() см]

такие же, как и для призматических

шпонок, а

см]

такие же, как и для призматических

шпонок, а

[![]() ср]

0,6 [

см]

ср]

0,6 [

см]

26. Ненапряженные и напряженные шпоночные соединения

Призматические шпонки представляют собой стальные стержни прямоугольного сечения. По форме торцев призматические шпонки могут быть с двумя скругленными торцами - исполнение 1, без скругленных торцев - исполнение 2, с одним скругленным торцем - исполнение 3

Сегментные шпонки в отличие от призматических применяются для передачи небольших вращающих моментов от вала к вращающейся детали (или наоборот), причем ступица вращающейся детали (шкива, зубчатого колеса, звездочки и т.д.) имеет малую длину. Конструкции сегментных шпонок показаны на рис. 12.5. Размеры сегментных шпонок и шпоночных пазов в валах и ступицах приведены в табл. 12.4. Сегментные шпонки, так же как и призматические, работают боковыми гранями. В радиальном направлении между шпонкой и дном паза в ступице имеется зазор. Сегментные шпонки имеют простую конструкцию и удобны в эксплуатации.

Клиновые шпонки имеют форму односкосных самотормозящихся клиньев с уклоном 1:100 . Такой же уклон имеют и пазы в ступицах. Клиновые шпонки забивают в пазы. Создаваемое напряженное соединение не только передает вращающий момент, но и воспринимает осевую силу.

Они могут быть с головками (исполнение 1) и без головок. Клиновые шпонки без головок могут быть с двумя закругленными концами (исполнение 2), без закругленных концов (исполнение 3) и с одним закругленным концом (исполнение 4)

При забивании клиновых шпонок в пазы нарушается центрирование ступицы детали, поэтому соединение клиновыми шпонками применяют в малоответственных тихоходных передачах.

Тангенциальные шпонки

Эти шпоночные соединения применяются для валов диаметром более 60 мм для передачи больших вращающих моментов при переменной нагрузке. Пара тангенциальных шпонок, представляющих собой два односкосных клина с уклоном 1:100 каждый, забивается навстречу друг другу ударами, образуя натяг между валом и ступицей в касательном (тангенциальном) направлении. В соединении ставят две пары тангенциальных шпонок под углом 120°. Шпонки в таких соединениях работают на сжатие, чем обеспечивается их более высокая прочность.