- •Проектирование формующего инструмента Тексты лекций

- •Основные методы формования изделий из полимерных материалов

- •1.1 Краткие сведения о материалах

- •3.1. Назначение, устройство и принцип действия литьевых форм

- •3.6 Системы термостатирования

- •4.Экструзионный инструмент

- •4.1. Общее устройство экструзионных головок и калибрующих устройств

- •4.2. Классификация экструзионного инструмента

- •4.3. Факторы, определяющие конструктивное оформление головок

- •4.6. Кольцевые головки

- •4.8. Прочностной и тепловой расчет головок

- •4.9. Калибрующий инструмент

- •4.10. Фильтры

4.6. Кольцевые головки

Кольцевые головки (с кольцевым поперечным сечением формующего канала) подразделяют в соответствии с их назначением на следующие виды:

1) трубные (для получения труб, а также равнотолщинных профилей открытого и закрытого типа с относительно простой конфигурацией сечения подобно показанным на рис. 4.1 и рис. 4,3, причем преобразование конфигурации сечения кольцевой заготовки, а для открытых профилей и разрезание ее вдоль по образующей выполняются на калибрующем устройстве);

2) раздувные (для получения заготовок расплава в виде цилиндрического рукава с целью последующего раздува их сжатым воздухом в форме);

3) пленочные (для получения расплава в виде тонкостенного рукава относительно большого диаметра с целью последующего раздува и вытяжки его до требуемой толщины стенки);

4) кабельные (для наложения изолирующего полимерного покрытия на проходящей сквозь головку провод или защитного покрытия на кабель, используются также для наложения тонких защитных покрытий на тросы, канаты и т.д.).

4.6.1. Трубные головки

Трубные головки имеют преимущественно прямоточную конфигурацию (см. рис. 4.1), удобную с точки зрения приема экструдируемых труб, обеспечивающую практически полное равенство длин всех линий тока. Таким образом, сама конструкция головки предусматривает выравненность потока на выходе из кольцевой щели. Поэтому заложенная в конструкции возможность радиального смещения мундштука посредством отжимных болтов 19 с целью регулировки высоты щели формующего зазора имеет только корректировочный смысл: компенсация незначительной неоднородности экструзии вследствие систематической разности вязкости расплава в различных точках поперечного сечения канала головки (эта неоднородность вязкости может быть вызвана неоднородным распределением температуры в теле головки).

Конструкция головки, изображенной на рис. 4.1, традиционна. При проектировании таких головок следует обращать особое внимание на надежную теплоизоляцию элементов, подводящих в калибрующее устройство холодную воду, от деталей, оформляющих канал головки. Диаметр труб, изготавливаемых в головках такого типа, как правило, близок к диаметру червяка экструдера.

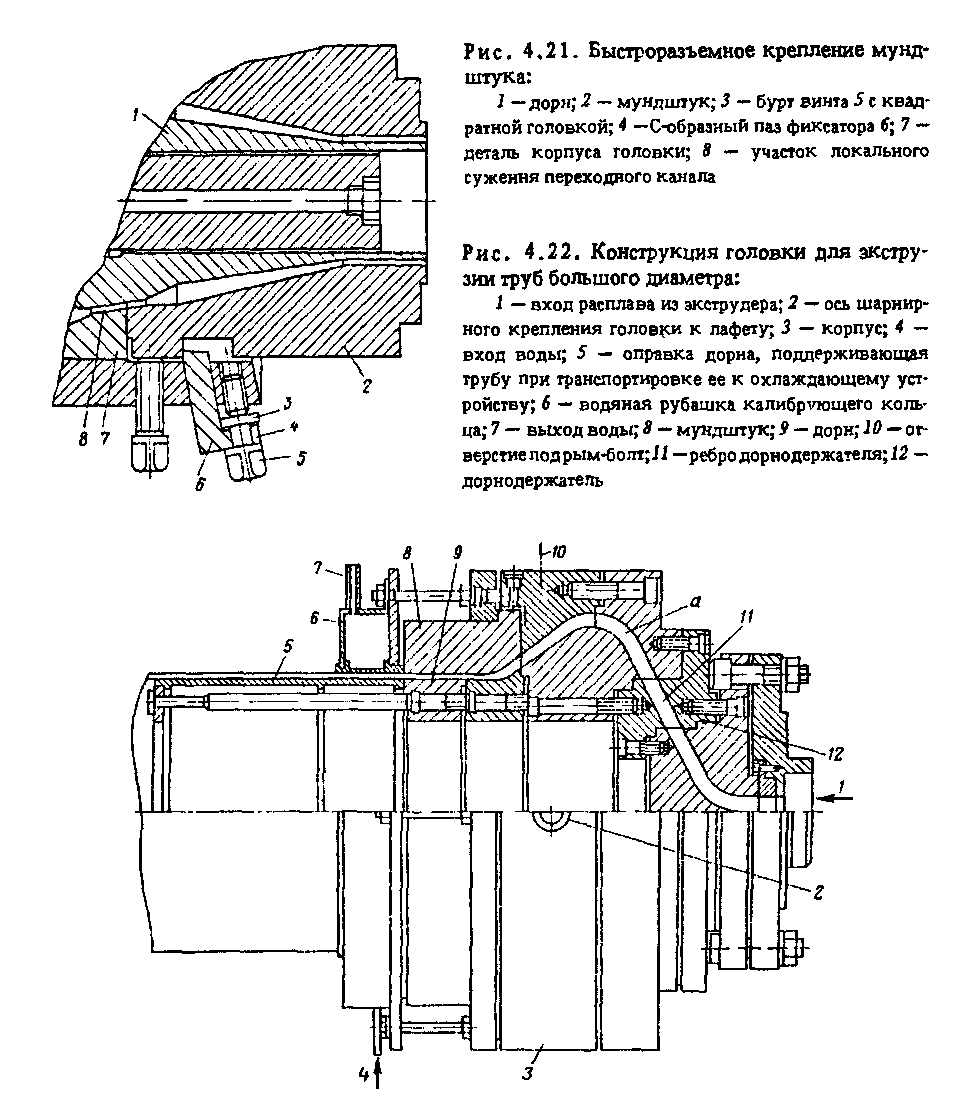

На одной трубной головке возможна экструзия труб различного диаметра и толщины в определенном диапазоне путем замены комплекта дорна и мундштука. В связи с этим элементы крепления мундштука и дорна в головке необходимо конструировать быстроразъемными. Так, на рис. 4.21 показан элемент крепления мундштука, приемлемый для головок малого и среднего типоразмеров. Мундштук 2 прижат комплектом фиксаторов 6 к детали корпуса головки 7. Каждый фиксатор имеет С-образный паз 4, в котором расположен винт 5, имеющий бурт 3. При вращении винта фиксатор перемещается наклонно вверх или вниз, прижимая или освобождая мундштук.

Практикой установлено, что для экструзии труб с диаметром от 20 до 1000 мм достаточно четырех типоразмеров головок: I - от 20 до 115 мм; II - от 125 до 400 мм; III - от 400 до 650 мм; IV - от 650 до 1000 мм.

Каждый из этих типоразмеров имеет свои особенности конструкции, которые обусловлены преимущественно различными приемами монтажа - демонтажа и чистки каналов в связи со значительным различием габаритов и массы как отдельных деталей, так и головок в целом.

Головки I типоразмера (пример на рис. 4.1) имеют вес, как правило, не более 300 - 400 Н. В связи с этим они монтируются на экструдер и снимаются с него, а также разбираются чаще всего без каких-либо подъемных или силовых съемных механизмов. Вес головок I или II типоразмеров, как правило, таков, что их можно крепить на цилиндр экструдера без дополнительных опор. Однако головки II и последующих типоразмеров должны иметь рым-болты (или отверстия под них) для транспортировки и монтажа с использованием подъемных механизмов. У головок же III и IV типоразмеров такие отверстия должны быть также и у отдельных наиболее крупногабаритных и тяжелых деталей, должны также иметься отверстия у деталей и для крепления механизмов и оснастки, используемых при разборке головок: при разборке приходится часто прикладывать очень большие усилия, так как разобщению соседних деталей препятствует материал, оставшийся в каналах.

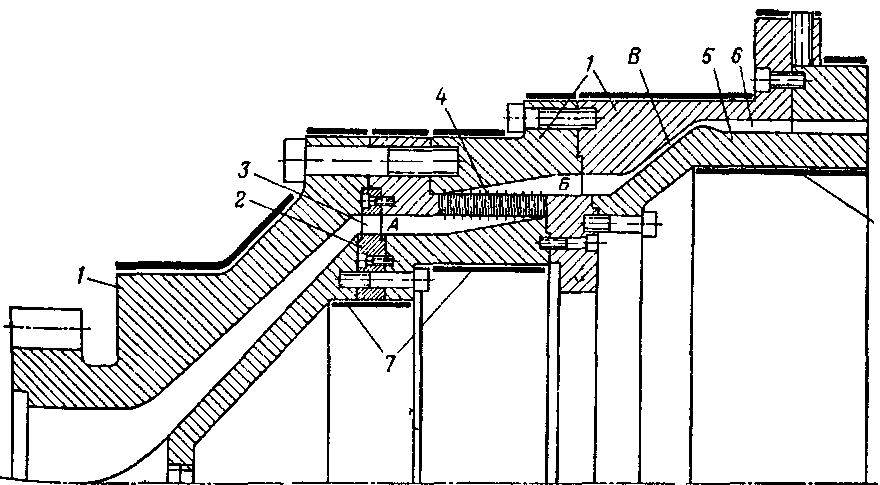

Вес головок III и IV типоразмеров столь велик (например, головка для труб диаметром 600 мм весит около 25 кН), что их монтируют на специальных лафетах. Лафет подвижен и может откатываться от экструдера по специальным направляющим. На лафете предусматривается регулировка положения головки по высоте для обеспечения

соосности ее с цилиндром экструдера при креплении к нему. Крепление головки к лафету шарнирное; оно обеспечивает возможность поворота головки на 90° вокруг горизонтальной оси, перпендикулярной оси головки. Перевод головки в вертикальное положение при этом повороте (формующим каналом вверх, а местом присоединения к экструдеру вниз) необходим для использования имеющихся в цехе подъемных приспособлений при ее разборке.

Конструкция головки с калибрующим устройством для труб большого диаметра показана на рис. 4.22. Головка состоит из ряда деталей, конструкция и взаимное крепление которых таковы, что при отмеченном выше вертикальном положении ее разборка может быть осуществлена последовательным поднятием каждой детали вверх. Особое внимание при конструировании таких головок уделяется максимально возможному уменьшению их веса. Именно поэтому здесь дорн выполнен полым. Полые дорны должны иметь внутренний электрообогрев (на рис. 4.22 нагреватели не показаны).

Увеличение диаметра канала в месте о (см. рис. 4.22) с последующим уменьшением до диаметра формующего канала, казалось бы, нерационально, так как приводит к значительному увеличению габаритов и веса головки. Однако оно здесь оказывается необходимым для решения проблемы свариваемости отдельных потоков, на которые разбивается расплав ребрами 11 дорнодержателя 12. Как отмечалось в разд. 4.3, интенсивная деформация поверхностей стыковки потоков достижима при интенсивном уменьшений диаметра канала и его высоты. Для головки на рис. 4.22 этого уменьшения диаметра невозможно достичь без предварительного его увеличения в месте о.

Проблема сварки потоков в равной степени относится к головкам всех типоразмеров, однако степень значимости ее неодинакова для различных материалов. Так, полиэтилен низкой плотности, ударопрочный полистирол имеют хорошую свариваемость и не требуется специальных приемов при конструировании головок для ее улучшения. Такова, например, головка на рис. 4.1. Высокомолекулярный полиэтилен высокой плотности, непластифицированный поливинлхлорид имеют плохую свариваемость. В конструкции на рис. 4.21 свариваемость улучшается введением в канал за рёбрами дорнодержателя участка локального сужения его 8. Эффективным оказывается также введение решетки непосредственно за ребрами (например, на рис. 4.1 - в место Е между двумя соседними деталями). Решетка представляет собой плоский диск с множеством мелких отверстий диаметром 1,5 - 2,5 мм в области кольцевого канала.

.03

•7

![]()

Рассмотренный здесь прием установки за дорнодержателем решетки в виде плоского диска оказывается неприемлемым для больших головок из-за ограниченности площади размещения ее отверстий в узком кольцевом сечении канала: гидравлическое сопротивление головки в этом случае оказывается очень большим. Развить гораздо большую площадь рабочей поверхности решетки можно, выполнив ее в виде стакана, как это показано на рис. 4.23. Как видно, необходимая рабочая площадь решетки 4 может быть достигнута за счет выбора соответствующей длины без увеличения ее диаметра. В связи с этим ее диаметр может быть даже меньшим, чем диаметр формующего канала 6, что позволяет намного уменьшить диаметр и массу головки по сравнению, например, с конструкцией, показанной на рис. 4.22.

Все прочие головки кольцевого типа, как правило, угловые, т.е. обеспечивают поворот потока расплава на определенный угол по отношению к оси шнека (вниз, вверх, вбок).

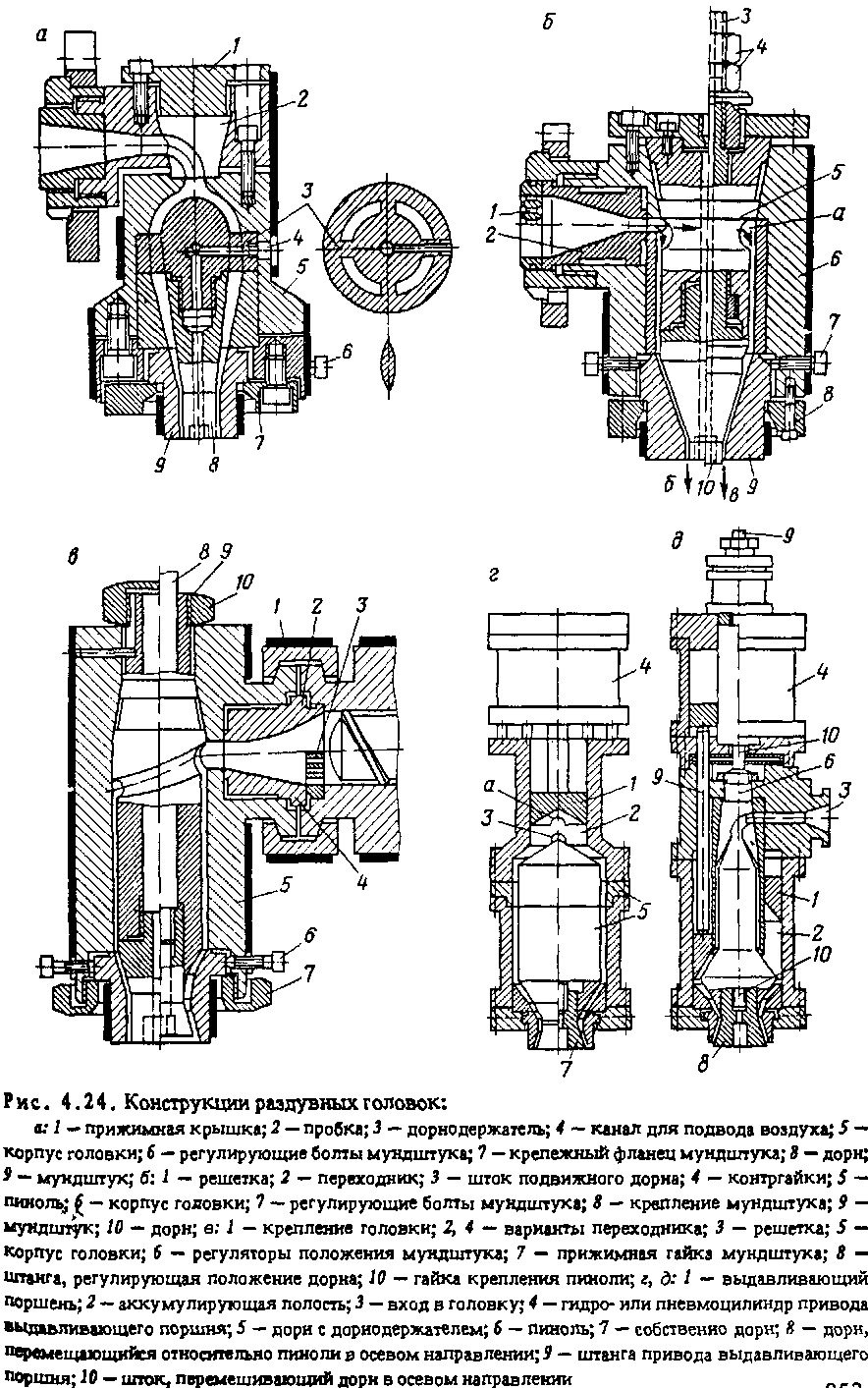

4.6.2. Раздувные головки

Раэдувные головки осуществляют поворот потока вниз на 90°. При этом возможны две принципиально отличные конструкции (рис. 4.24): головка с трубчатым коленом и дорнодержателем (рис. 4.24,а) и головка со сквозной пинолью, на которой крепится дорн (рис. 4.24, б). Во всех типах угловых головок вследствие поворота потока расплава неизбежно неравенство длин отдельных линий тока. Так, в головке с трубчатым коленом на рис. 4.24, а линия тока, соответствующая левой его образующей, меньше, чем у правой образующей. Этот тип головки, очень схожий конструктивно с прямоточными головками, имеет намного меньшую максимальную разность длин, чем тип головок с пинолью, причем чем меньше диаметр поперечного сечения колена и чем больше радиус колена, тем меньше разность длин линий тока. Поэтому в данном типе регулировка зазора посредством смещения мундштука, как и в прямоточном, имеет корректирующее значение. Основной недостаток этих головок - тот же, что и прямоточных: следы на заготовке (и готовом изделии) от ребер дорнодержателя.

Этого недостатка лишены головки с пинолью (рис. 4.24,б), в которых расплав из переходника 2 попадает сразу в кольцевой подводящий канал, монотонно переходящий в переходный и формующий каналы, не имеющие препятствий, дробящих поток. Однако очевидно, что длины различных линий тока в головках с пинолью существенно различны. Так, на рис. 4.24, б линия тока (считая от выхода из переход ника) вдоль левой образующей канала короче таковой вдоль правой

4.6.3. Головки для изготовления рукавной пленки

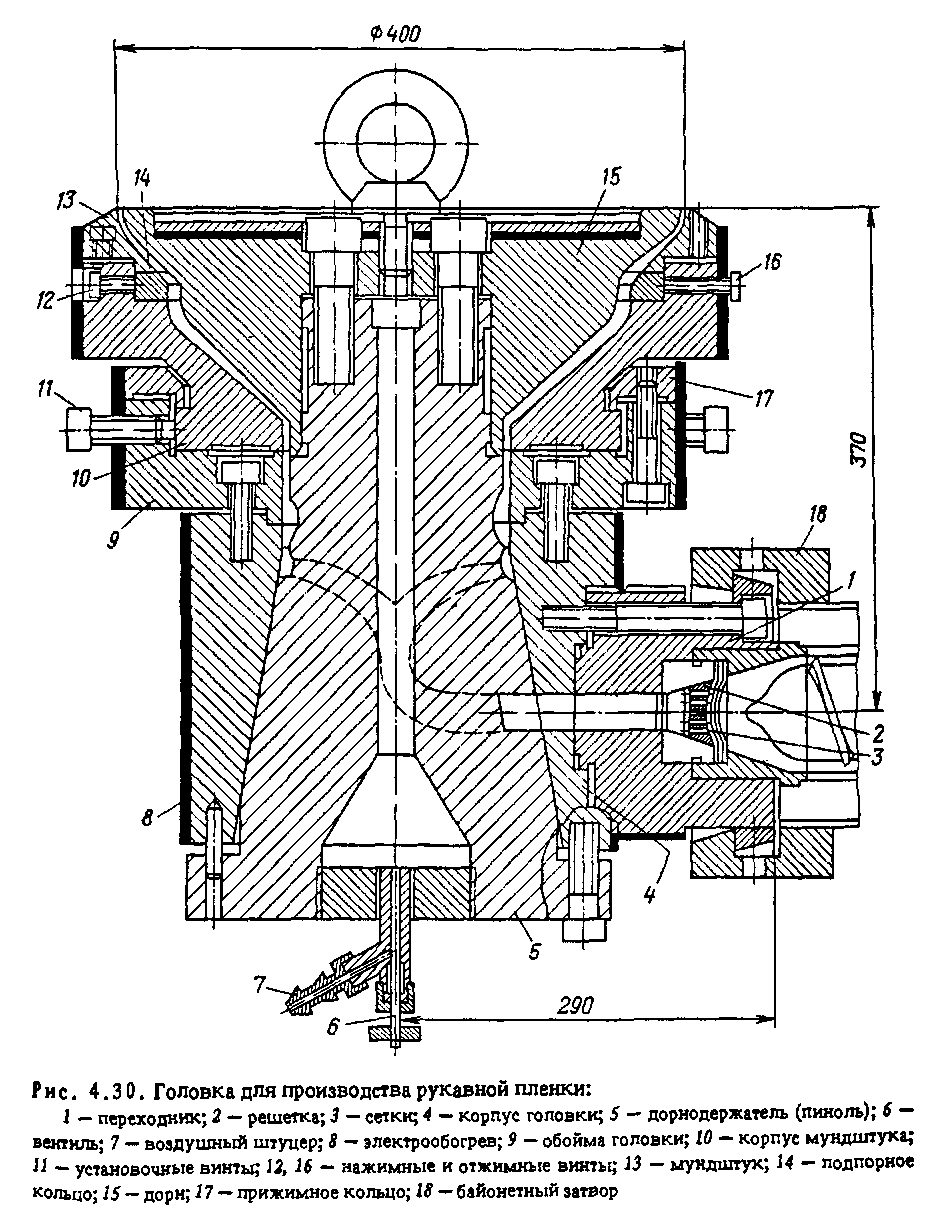

Головки этого типа формуют очень тонкостенный рукав большого диаметра. Диаметр кольцевого зазора этих головок равен 30- 800 мм, а в некоторых крупных машинах превышает 1500 мм. Высота формующего зазора на выходе - в пределах 0,35-1 мм. Пример конструкции головки для рукава среднего диаметра приведен на рис. 4.30. При столь малом зазоре и большом диаметре достижение желаемой однородности экструзии весьма затруднительно, поэтому подпорное

кольцо 14 стремятся выполнить таким маложестким и снабдить его такими мощными винтами 16 к 12, чтобы последние могли по возможности не только перемещать кольцо, но и деформировать его, придавая желаемую конфигурацию. Конечно, возможность независимого регулирования высоты щели в различных точках по периметру канала очень ограничена по сравнению с плоскощелевыми головками, так как

упругий элемент - не планка, а кольцо, т.е. имеет замкнутый контур с жестко постоянной длиной, так что уменьшение высоты канала» в одном месте неизбежно должно сопровождаться увеличением ее в каком-либо другом месте, что должен предвидеть аппаратчик при регулировке. Таким образом, при ограниченных возможностях регулировки сама по себе она достаточно сложна и требует хороших навыков оператора.

Конструктивное исполнение элементов для предварительного выравнивания потока в представленной конструкции (поток из переходника, разбиваясь на два потока, подается в два коллектора с переменной длиной следующего за ним подводящего канала) аналогично ранее рассмотренным в угловых головках (см., например, рис. 4.25, д). Для большей гарантии выравнивания потока вслед за участком подводящего канала переменной длины обычно выполняют одно или несколько местных увеличений поперечного сечения (по назначению эквивалентных дополнительным коллекторам), перераспределяющих поток расплава и выравнивающих давление по периметру поперечного сечения подводящего канала.

Особое внимание при конструировании таких головок должно быть обращено на надежность крепления дорна 15 к дорнодержателю (пиноли) 5 и последнего - корпусу головки, так как вследствие довольно большой площади конического расширения подводящего канала давление расплава в нем создает значительное распорное усилие, способное расчленить соединение указанных деталей. Пиноль в месте системы каналов, выравнивающих давление (коллекторы вместе со следующими за ними участками переменной длины), должна иметь достаточную изгибную жесткость. Даже незначительный изгиб из-за очень малой окружной неоднородности поля давления в большом коническом подводящем канале может привести к существенным изменениям высоты формующей щели на выходе.

Таким образом, наличие этого большого конического подводящего канала, во-первых, крайне нежелательно по двум отмеченным здесь причинам, во-вторых, казалось бы, неизбежно. Однако в последнее время созданы конструкции, в которых он исключен (см., например, рис. 4.31).

Отмеченная выше проблема регулировки с целью обеспечения равнотолщинности пленки осложняется тем, что (так же, как и в аналогичном случае плоскощелевых головок) оператор как можно быстрее должен получить информацию о результате каждой своей единичной коррекции с тем, чтобы продолжить регулировку в нужном направлении. Современные конструкции головок оснащаются системами для непрерывного автоматического измерения распределения толщины пленки по периметру рукава и выдачи этой информации на дисплей.

Другое развиваемое в настоящее время направление обеспечения равнотолщинности рукавной пленки - это полный отказ от регулирующих устройств и обеспечение практически полной выравненности

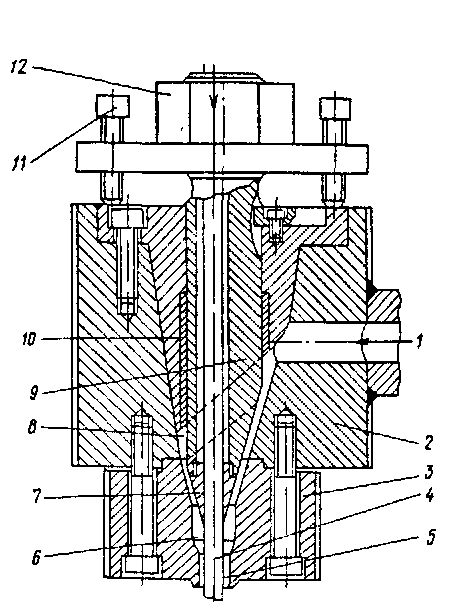

4.6.4. Кабельные головки

Кабельные головки, подобно трубным и пленочным, относятся j категории кольцевых, однако внутренняя поверхность формующего канала (рис. 4.35) образуется не дорном, а изолируемым проводом 4, который протягивается через головку со скоростью, доходящей до 2000 м/мин. На таких головках могут изолироваться как отдельные жилы, так и кабели, состоящие из множества отдельных проводов общим наружным диаметром до 150 мм. Наконечник 7, мундштук 3 и гайка 12 являются сменными; на одной головке можно производить изоляцию проводов различного диаметра, однако в пределах определенного диапазона. Во избежание интенсивного износа вследствие трения изолируемого провода направляющий элемент гайки 12 и наконечник 7 выполняются из закаленной стали или твердых сплавов. Методы выравнивания потока подобны рассмотренным.

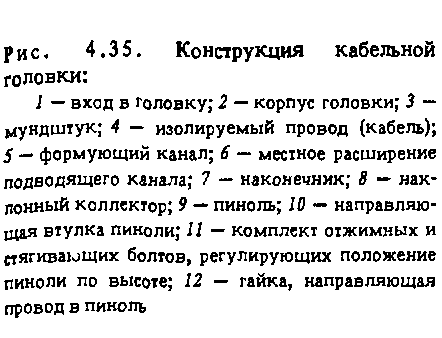

Профили с замкнутыми полостями и внутренними перегородками и ребрами охлаждаются только по наружной поверхности, в связи с чем охлаждение наружных стенок гораздо более интенсивно, чем перегородок. Для обеспечения равенства скоростей их охлаждения (необходимость этого уже отмечалась) толщина перегородок должна выбираться на 20- 30% меньшей, чем стенок.

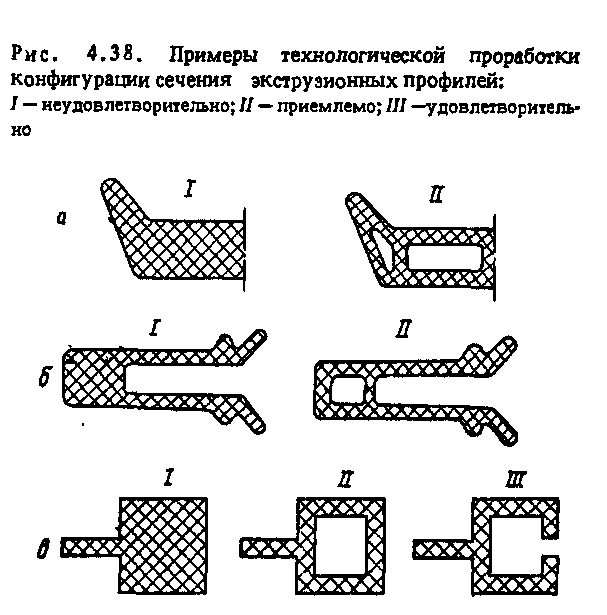

Изделие по возможности не должно иметь острых углов, причем это в гораздо большей степени относится к наружным (1), чем внутренним [2) углам (рис. 4.39, а). Дело в том, что в некоторой области А (рис. 4.39, б) соответствующего внутреннего угла мундштука возникает занижение скорости экструзии по сравнению с другими местами канала, удаленными от внутренних углов, вследствие чего на изделии возникает искажение конфигурации угла 1, показанное на рис. 4.39, е. Практикой установлены минимально Допустимые значения радиусов скругления внутренних и наружных углов изделия, зависящие как от толщины стенки профиля, так и от типа материала; ориентировочные их значения - 0,2 - 0,3 и 0,31 - 0,4 мм соответственно. Если же возникает необходимость в ocrpbix углах на изделии по условиям его эксплуатации, то приходится прибегать к корректировке геометрии формующего канала в выходной его части по типу показанной на рис. 4.39, г, д, что, конечно, усложняет изготовление мундштука.

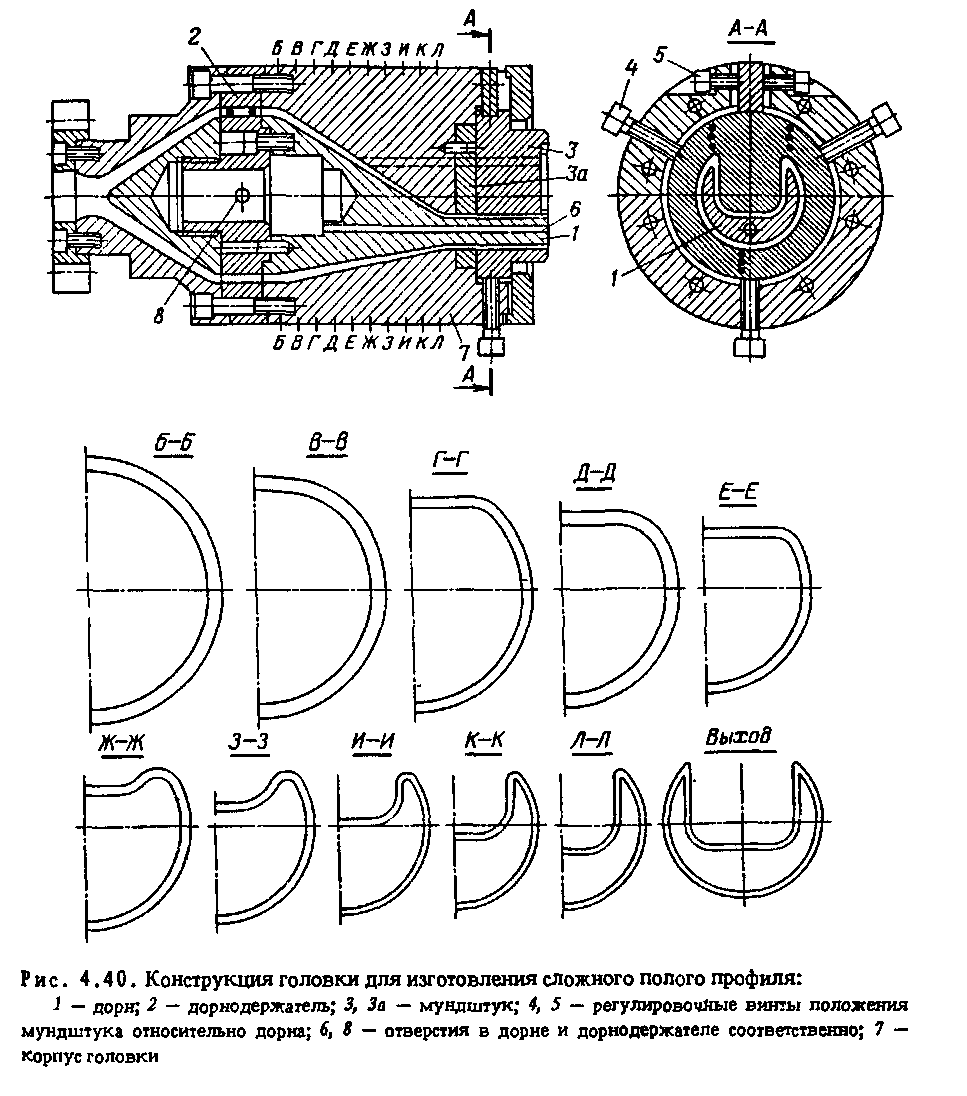

Прежде чем перейти к рассмотрению особенностей и правил конструктивного оформления непосредственно самих головок, разберем пример одной из конструкций, приведенный на рис. 4.39, что позволит более конкретно уяснить эти особенности. Здесь показана конструкция головки для изготовления полого профиля со сложным контуром поперечного сечения. Фигурный дорн 1 с поперечным сечением на выходе, соответствующим конфигурации изделия, и круглым сечением у дорнодержателя 2 крепится к последнему обычным способом. Мундштук 3 имеет возможность смещаться относительно дорна в радиальных направлениях винтами 4; вращение мундштука относительно дорна осуществляется винтами 5. Эти возможные перемещения необходимы для точного согласования положений мундштука и дорна с целью выравнивания (корректировочного) скоростей расплава в различных точках поперечного сечения формующего канала на выходе из него.

Как отмечалось, дорн и дорнодержатель имеют отверстия 6 и 8 соответственно, которые сообщают полость экструдируемого изделия с атмосферой. Необходимо это лишь при пуске установки, так как при обычном режиме ее работы данная полость сообщается с атмосферой через открытый конец профиля. При пуске же, чтобы протянуть начавший выходить из головки экструдат по всему его тракту (т.е. через калибрующее устройство и ванну) к приемно-тянущему устройству, которое затем подхватит профиль, вышедший конец экструдата аппаратчик сминает, заформовывая в него конец проволоки, уже размещенной в этом тракте. Вытягивая из тракта проволоку, заправляют в него таким образом экструдируемый профиль. Однако, как видно, полость в конце профиля при этом оказывается пережатой и, если бы не было отверстий в дорне и дорнодержателе, в увеличивающийся ее объем воздух поступать бы не смог, вследствие чего полость „схлопнулась" бы и противоположные стенки полости слиплись.

Таким образом, очевидно, что конструкция головок для полых профилей на участке от входа до дорнодержателя (включая последний) практически не отличается от конструкции трубных головок. Особую трудность здесь представляет конструирование и изготовление переходного канала, осуществляющего плавную трансформацию кольцевого сечения на входе в сечение, соответствующее конфигурации детали. Следует при этом отметить, что основные правила конструирования мундштуков для полых и монолитных профилей практически одинаковы.

Производство таких головок, как правило, индивидуально (одна головка обычно полностью удовлетворяет потребность в данном изделии), поэтому изготовление деталей, оформляющих переходный канал, литьем неэкономично и осуществляется на металлорежущих станках. Если при этом учитывать минимальность последующей ручной доводки конфигурации, то отсюда вытекают определенные ограничения в выборе оформляющих подводящий и переходный каналы поверхностей и их сопряжений. Конфигурация переходного канала в теле мундштука (или корпуса головки) в ряде случаев столь сложна (например, как на рис. 4.40), что оказывается часто более технологичным изготовить его из двух или более деталей.

Обобщая изложенное ранее, можно определить следующие условия, которым должна удовлетворять конструкция переходного и формующего каналов:

1) обеспечение плавного перехода от канала у дорнодержателя (или канала переходника, если изделие не полое) к оформляющему каналу сложного профиля;

2) технологичность поверхности переходного канала и конструкции мундштука в целом;

3) отсутствие зон застоя;

4) наличие таких углов сходящихся поверхностей суживающегося или расширяющегося переходного канала, которые удовлетворяли бы условию V" < VK (4.8);

5) удобство изготовления и чистки состоящего из нескольких деталей мундштука при минимальном числе разъемов; \

6) расположение плоскостей разъема отдельных деталей мундштука таким образом, чтобы стык их не попадал на лицевые поверхности изделия (это необходимо потому, что по линии стыка на изделиях остаются следы в виде иногда очень заметных рисок); оптимальное расположение стыков - на углах изделия;

7) правильная ориентация конфигурации сечения переходного и формующего каналов относительно вертикали; в общем случае предпочтительна такая ориентация, при которой выходящий из головки профиль был бы обращен своими незамкнутыми полостями и локальными выступами вверх (например, как это показано на рис. 4.40), при этом, во-первых, более удобна заправка профиля в калибрующее устройство при пуске агрегата, во-вторых, при прохождении профиля в охлаждающей водяной ванне в полостях его не скапливается воздух, сильно уменьшающий скорость охлаждения профиля;

8) для точного совмещения элементов разъемного мундштука в плоскостях разъема необходимы штифты.

Второе из приведенных здесь условий должно быть рассмотрено более детально. Под этим условием имеется в виду, как отмечалось, возможность машинной обработки элементарных поверхностей канала. Конкретный набор правил их оформления, обеспечивающих эту возможность, существенно зависит от принимаемой технологии изготовления и даже в рамках одной технологии - от типа имеющихся в наличии станков.

Наиболее распространенной в настоящее время является обработка каналов на фрезерных станках различного типа и различной степени совершенства, токарных и шлифовальных станках. Основным фактором, ограничивающим возможности конструктора, при этом является труднодоступность обрабатываемых поверхностей для режущего инструмента. Очевидно, например, что изготовление переходного канала в монолитном корпусе 7 головки, показанной на рис. 4.40, на фрезерном станке практически невозможно. Необходимо иметь по крайней мере три поверхности разъема, показанные на рис. 4.40 пунктирными линиями. Каждая из разъемных деталей корпуса должна обрабатываться отдельно, а после их сборки места стыка должны быть обработаны в канале заподлицо вручную.

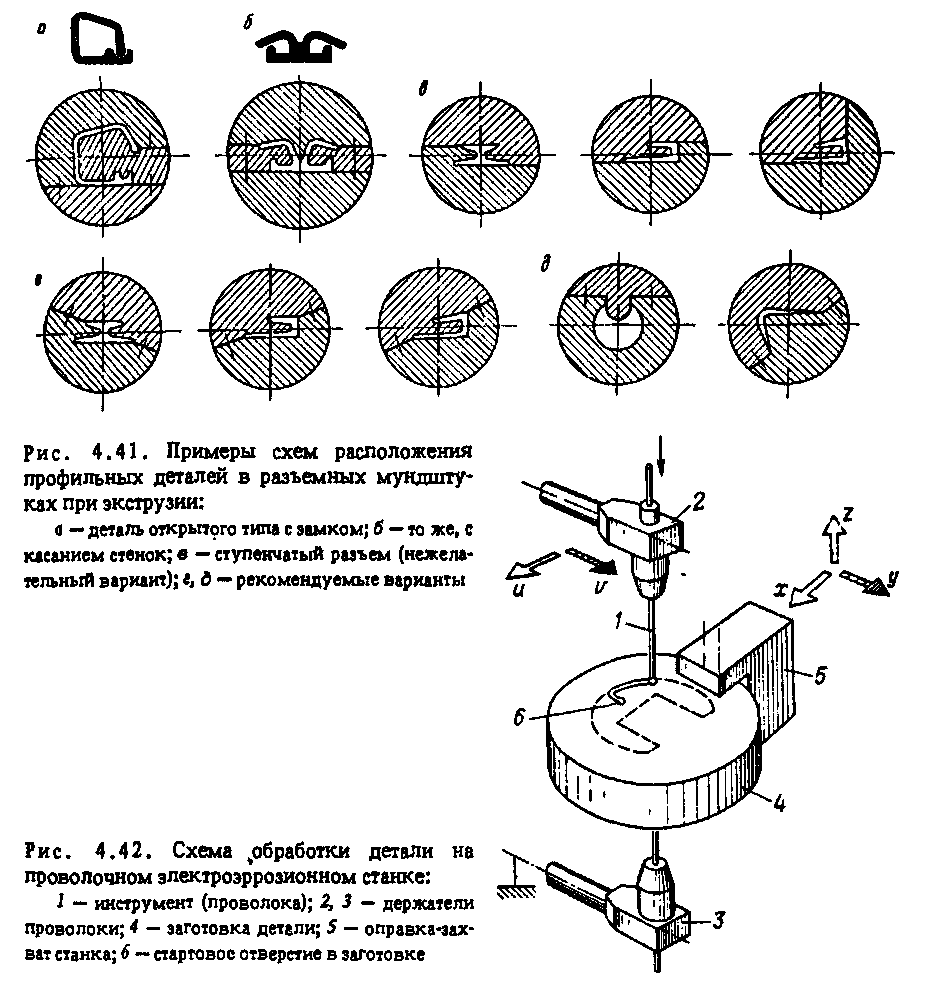

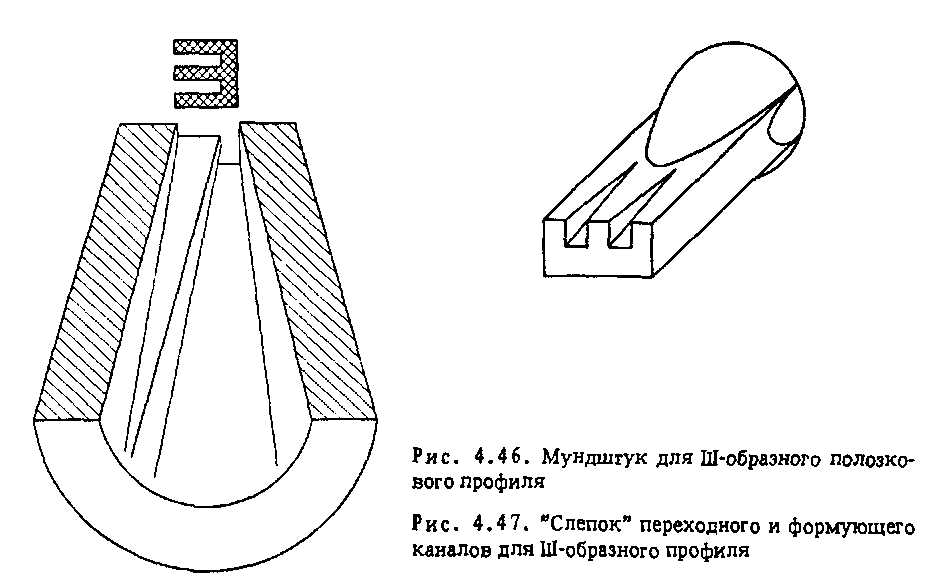

Далее, поверхности канала сложные Криволинейные, поэтому машинная обработка их возможна только на копировально-фрезерных станках при использовании объемного, трехмерного копира, являющегося как бы слепком с переходного канала. При наличии же лишь обычных фрезерных станков пришлось бы оформить переходный канал совокупностью только плоских и конических поверхностей, как это, например, показано на рис. 4.46, причем от плавного перехода у дорнодержателя 2 (см. рис. 4.40) пришлось бы отказаться, а плавный переход перед местом стыка с промежуточной шайбой За мундштука необходимо было бы выполнять вручную. Формующий канал в монолитном мундштуке 3 также потребовал бы ручной доводки в узких местах острых углов. Примеры рационального выбора поверхностей разъема между деталями мундштуков при фрезерной обработке поверхностей их каналов с учетом также отмеченного выше условия 5 показаны на рис. 4.41.

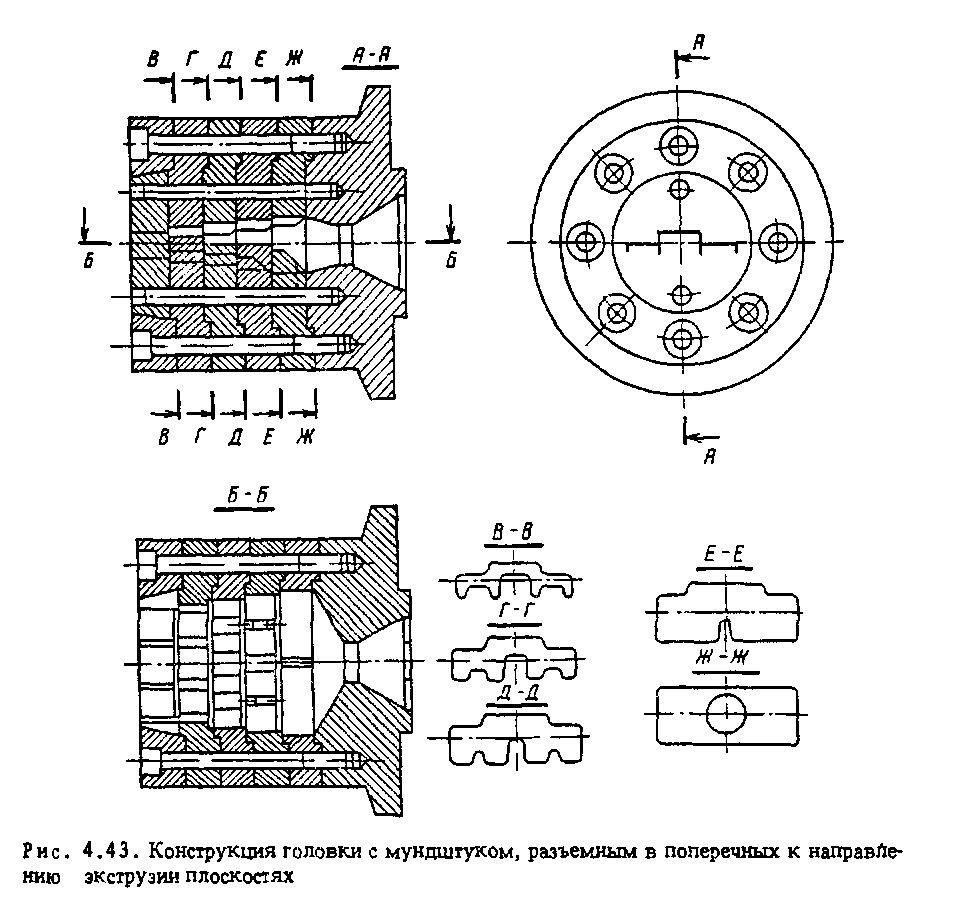

При изготовлении формующего инструмента все более широко начинают использоваться станки для электроэрозионной обработки металла. Существует два типа этих станков, принципиально отличающихся друг от друга видом обрабатывающего инструмента.

В станках первого типа инструментом является проволока 1 (рис. 4.42), протягиваемая через держатели 2 и 3. Первоначально заготовка детали 4 (например, мундштука головки на рис. 4.40) зажимается в оправке 5 станка, а проволока пропускается через предварительно выполненное в заготовке отверстие 6 и затем - через дорнодержатель 3. На проволоку 1 и заготовку 4 импульсно подается электрическое напряжение и между ними возникают множественные электроискровые разряды, подвергающие эрозии тело заготовки. Оправка 5 может перемещаться одновременно в направлениях х и у с любыми заданными изменяющимися во времени скоростями по заранее разработанной для данной детали программе. В результате проволока выполняет в заготовке прорез требуемой конфигурации. Разработаны режимы как рабочей резки, так и последующей финишной обработки образованной поверхности, что позволяет получать ее в готовом виде без последующей полировки.

Так же, как и оправка-захват 5, держатель 2 может одновременно смещаться в направлениях " и v с изменяемой по разработанной программе скоростью. Оправка же имеет возможность установки вручную в любое положение по высоте z относительно нижнего неподвижного держателя 3. Одновременно строго согласованное движение верхнего двигателя и захвата позволяет получать достаточно сложные поверхности (рис. 4.44), образованные смещением прямой таким образом, что она при смещении постоянно пересекается с линиями верхнего 1 и нижнего 2 плоских контуров любой сколь угодно сложной конфигурации. Программирование поверхности на этих станках сводится к „прорисовке" на дисплее этих контуров и отметке на них ряда соответственных пар точек типа „а-а", „б-б" и т.д., т.е. опорных пар точек, через которые прямая должна при смещении проходить одновременно.

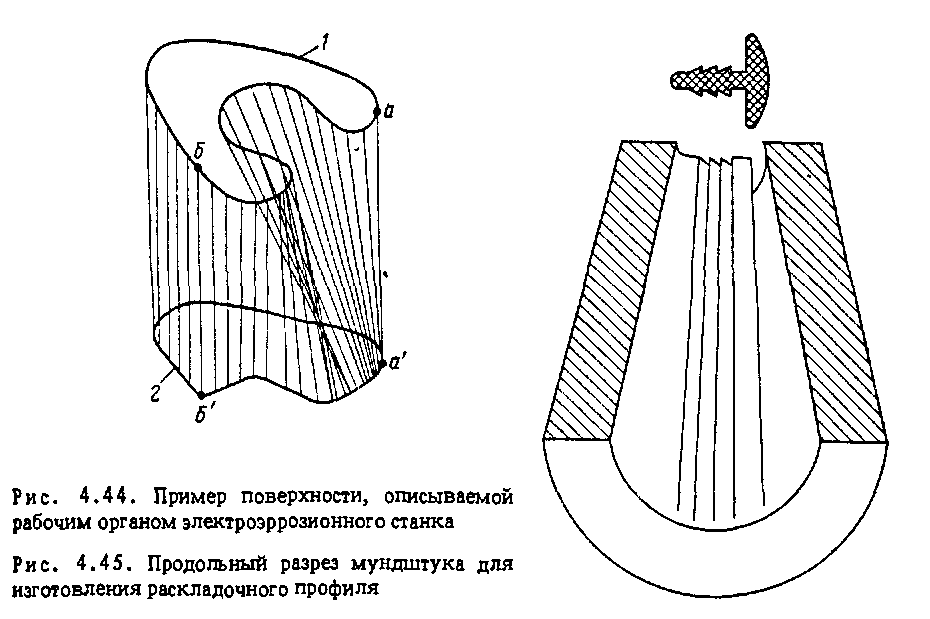

Как видно, этот тип станков открывает большие возможности полностью машинной обработки монотонных достаточно сложных переходных каналов. На рис. 4.45 и 4.46 показаны примеры двух мундштуков с переходными каналами, выполненными за один проход ч проволоки. Вторым проходом ее в режиме с неподвижным верхним держателем можно было бы в выходной части этих мундштуков выполнить и формующие каналы, что реально и делается. Однако очевидно, что место перехода от 'сходящихся поверхностей переходного канала к продольноосевым поверхностям формующего канала получается в этом случае не плавным. Выполнение сложных поверхностей с плавными переходами в этих и подобных местах (например, в месте у дорнодержателя на рис. 4.40) возможно на электроэрозионных станках, обрабатывающим инструментом которых является не проволока, а изготовленный из графита или меди электрод. Конфигурация тела электрода представляет собой как бы точный слепок изготавливаемого канала. Электрод внедряется в тело обрабатываемой детали и вследствие электроискрового разряда, распределенного по всей поверхности электрода, находящейся в непосредственной близости с деталью, в ней возникает полость, повторяющая конфигурацию электрода. Последующий режим финишной обработки вторым электродом позволяет получить требуемое качество поверхности. Часто используют последовательно несколько электродов для обработки различных участков канала, что позволяет упростить конфигурацию и изготовление электродов.

Из рассмотренного очевидно, что даже в рамках какого-либо одного принятого способа изготовления возможны различные варианты конфигурации переходного и формующего каналов (например, для Ш-образного профиля проволочным электроэрозионным методом можно изготовить мундштуки по вариантам рис. 4.46 и 4.47, причем это не единственно возможные варианты). Конструктор должен выявить все основные варианты и, проанализировав их, выбрать такой, изготовление которого требует минимальных затрат и времени, который обеспечивает наибольшую гарантию отсутствия огрубления поверхности экструдата и при котором степень выравненности потока расплава на выходе из формующего канала максимальна.

Следующим, как отмечалось, этапом при выборе предпочтительной конфигурации канала из возможных ее вариантов является анализ их с точки зрения выравненности потока. В головках для сложных профилей, как правило, отсутствуют локальные подвижные подпорные элементы (конфигурация и конструкция их была бы слишком сложна), и выравненный поток обеспечивается за счет соответствующей конфигурации подводящего канала.