- •Проектирование формующего инструмента Тексты лекций

- •Основные методы формования изделий из полимерных материалов

- •1.1 Краткие сведения о материалах

- •3.1. Назначение, устройство и принцип действия литьевых форм

- •3.6 Системы термостатирования

- •4.Экструзионный инструмент

- •4.1. Общее устройство экструзионных головок и калибрующих устройств

- •4.2. Классификация экструзионного инструмента

- •4.3. Факторы, определяющие конструктивное оформление головок

- •4.6. Кольцевые головки

- •4.8. Прочностной и тепловой расчет головок

- •4.9. Калибрующий инструмент

- •4.10. Фильтры

3.6 Системы термостатирования

3.6.1. Назначение и классификация

Система термостатирования формы для литья под давлением ответственна за равномерное, интенсивное охлаждение отливки по всему ее объему. Это чрезвычайно сложно, если учесть неравномерное распределение массы в реальных изделиях, многогнездность большинства форм, другие факторы. Основные тепловые процессы, циклически повторяющиеся и происходящие при охлаждении отливок - теплопередача от расплава к поверхности металлической формы, а затем -теплоотдача от нагретого металла к хладоагенту, отвод теплоты хладоагентом и теплоотдача от формы в окружающую среду.

Скорость и равномерность охлаждения изделия влияет на образование надмолекулярной структуры, степень кристалличности (для кристаллизующихся термопластов), величину и характер внутренних напряжений в отливках и их последующую релаксацию. По возможности одновременное окончание охлаждения отливки по всей ее поверхности устраняет главную причину коробления изделия. Время охлаждения, достаточное для обеспечения безопасности (с точки зрения механического повреждения, извлечения изделия) должно быть технологически обосновано, оно составляет, как известно, главную часть технологического цикла.

Система термостатирования должна регулировать температуру формы, поддерживая ее на заданном уровне.

В зависимости от требуемого интервала поддержания температуры формы, мощности и производительности оборудования различают следующие типы термостатирующих систем (приборов): водоциркули-рующие с прямым водяным охлаждением по способу смешивания; маслоциркулирующие с непрямым водяным или воздушным охлаждением; компрессорно-охлаждаюший с водяным и воздушным охлаждением; градирня (охлаждение испарением).

Эти системы предназначены для циркуляции воды (основной распространенный идеальный хладоагент, пригодный при переработке практически всех термопластов, но при температурах не более 80 °С) или масла (веретенное „Индустриальное-20"), силиконовой смазки, этиленгликоля (рекомендуются при переработке поликарбоната, стеклонаполненных полиамидов).

Температурные ограничения для воды связаны с осаждением солей на стенках каналов, что резко меняет тепловой баланс формы. Система охлаждения формы является той органической частью системы термостатирования, через которую оказывается воздействие на охлаждаемую отливку. Именно эта система охлаждения является одной из основных, обеспечивающих работоспособность форм.

Классификация систем охлаждения отражает несколько признаков. Известны варианты охлаждения отливок вне формы (на съемных деталях - на воздухе и в ваннах с охлаждающей жидкостью) и в форме (охлаждая непосредственно оформляющие детали формы или менее эффективно - при косвенном их охлаждении путем контакта с охлаждающими плитами и другими деталями). В последнем случае выделяют системы с независимым регулированием температуры охлаждения матрицы, пуансона, знаков, шиберов и т.д. (по необходимости) и с общим - для всей формы или для каждой полуформы в отдельности.

Главный классификационный признак - конструктивные особенности охлаждающих элементов: каналы (круглого, прямоугольного, поперечных сечений), полости (круглого, прямоугольного, конического или по конфигурации внутренней полости изделия сечений), комбинированные варианты; дополнительный признак - расположение этих охлаждающих элементов (параллельное, пересекающееся, спиральное и т.д.) в зависимости от конфигурации и особенностей конструкции изделий.

Конструктивные особенности систем охлаждения

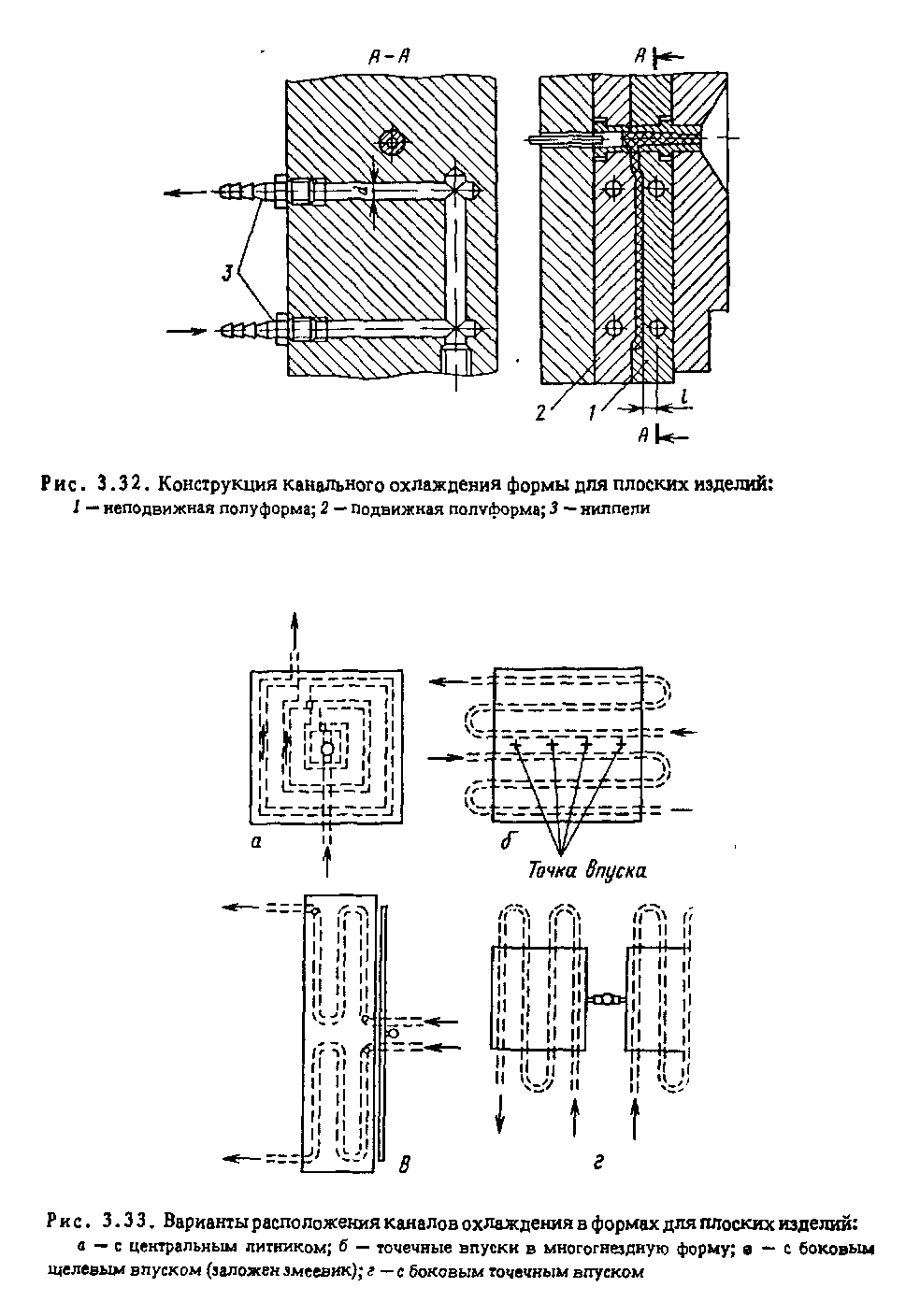

Охлаждение плоских изделий. Для охлаждения таких изделий, как правило, используют каналы (в виде замкнутого контура), расположенные в обеих полуформах. На рис. 3.32 показан типовой пример расположения каналов. Их разветвленность зависит от габаритот изделия и гнездности формы (рис. 3.33).

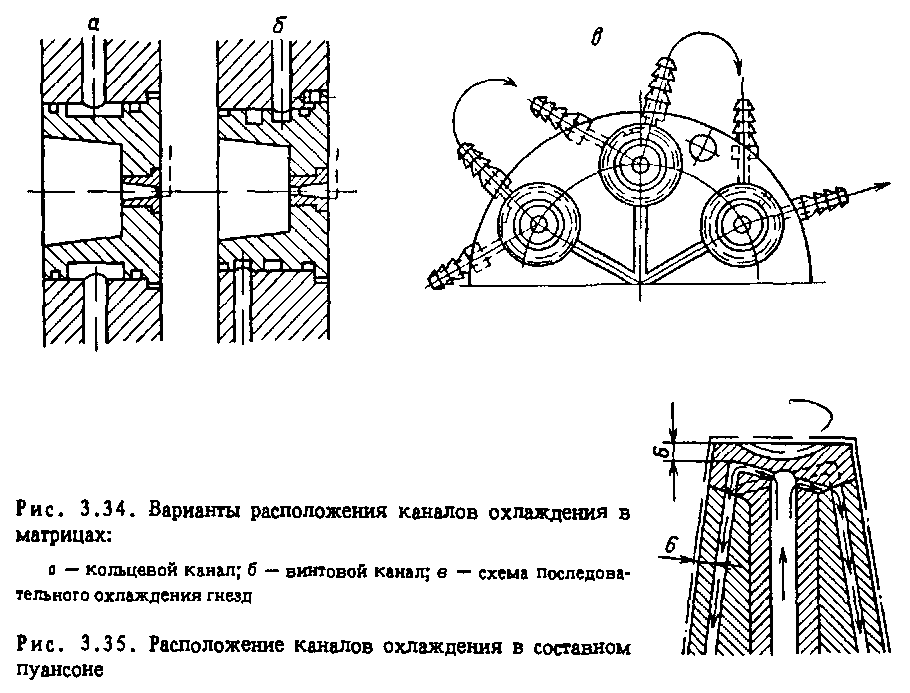

Охлаждение изделий - тел вращения. Для охлаждения наружных и внутренних поверхностей круглых изделий используют разнообразные способы. Для охлаждения матриц, формующих наружные поверхности, этого достигают, пропуская хладоагент через: просверленные в матрицах или обоймах матриц каналы (каналы сквозные, с заглушками, глухие); трубчатые змеевики, уложенные в теле матриц; винтовые или кольцевые каналы в матрицах или обоймах матриц и т.д. (рис. 3.34).

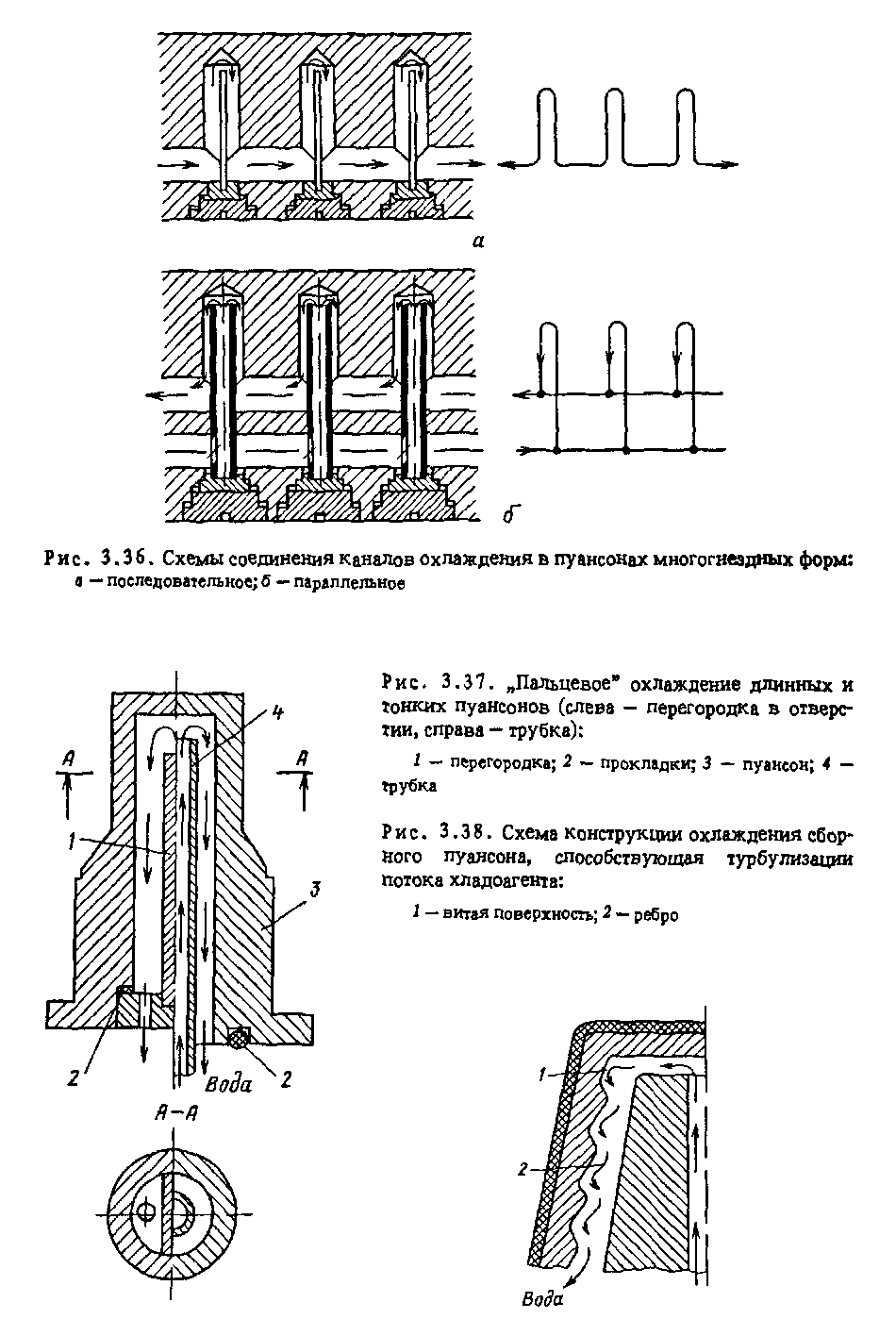

В пуансонах, формующих внутренние поверхности изделия, выполняют охлаждающие каналы или полости - в зависимости х>т размеров пуансонов. Каналы просверливают и в обоймах пуансонов (в много-гнездных формах) или дополнительных плитах. Полости фрезеруют. На рис. 3.35 показан пример конструирования каналов охлаждения в составном пуансоне. Каналы охлаждения пуансонов в многогнездных формах, как правило, соединяются последовательно или параллельно (см. рис. 3.36). Охлаждение длинных и тонких пуансонов требует особых конструкторских решений. Применяют так называемое „пальцевое" охлаждение, причем теплоотдающие поверхности отверстий „пальцев" делают развитами, например шлицевыми, в отверстия вставляют плоские перегородки или трубки (рис. 3.37), а также витые перегородки или поперечные ребра в достаточно широких пуансонах (рис. 3.38), что способствует турбулизации потока хладоагента и интенсификации теплообмена. Оценка поверхности теплообмена при таком сложном ее характере и явно нестационарном типе теплообмена с достаточной степенью точности практически невозможна, и здесь главное - опыт конструктора.

Работоспособность системы охлаждения определяется тем, насколько равномерна и стабильна температура оформляющих поверхностей. Для изделий из пластмасс, к которым предъявляются высокие требования качества, важно обеспечивать разность температур на поверхности каждой (подвижной и неподвижной) полуформы в пределах 1-2°С. Для изделий неответственного назначения допускается разность температур даже в пределах 10°С. Чаще всего достаточно создать разность температур не более 5 С.

Интенсивность охлаждения и его равномерность зависят от расположения каналов охлаждения относительно гнезда формы, от поперечного сечения каналов и расстояния между ними и от них до оформляющей поверхности. Трудности с расположением каналов возникают в связи с тем, что они должны огибать такие детали формы, как выталкиватели, направляющие колонки и т.п. По опыту конструирования и изготовления форм диаметры охлаждающих каналов принимают равными 8-10 мм, в самых узких местах они должны быть не менее 6 мм, а сечение - не менее 25- 30 мм2. Наибольшая величина сечения канала не должна превышать 280-300 мм2. При больших сечениях резко увеличивается потребность в охлаждающей жидкости.

Длина каналов должна быть минимальной с тем, чтобы разница температуры хладоагента на входе и выходе из канала не превышала 2-3 "С.

Каналы диаметром или шириной (при прямоугольных сечениях) до 12 мм должны находиться от поверхности формы на расстоянии, примерно равном диаметру или ширине канала. Наиболее благоприятное расстояние между каналами охлаждения - от одного до полутора диаметров канала. Поэтому при температуре формы выше 70 "С рекомендуется устанавливать теплоизолирующие прокладки между формой и плитами литьевой машины.

Нарушение или ухудшение работоспособности (приводящее к увеличению фактического цикла литья по* сравнению с расчетным значением) может происходить также при недостаточно интенсивном охлаждении или плохо термически сбалансированных полуформах (не удается соблюсти одинаковой их температуры или требуемой спецификой расположения отливки в форме разницы температур). Стремление к интенсификации охлаждения за счет увеличения проходного сечения каналов приводит к чрезмерному ослаблению соответствующих деталей формы и разрушению их при воздействии динамических нагрузок.

Нарушение работоспособности системы охлаждения даже при рациональной ее конструкции может быть связано с разгерметизацией охлаждающих каналов и полостей из-за коррозии металла или зарастания проходного сечения нерастворимыми осадками, выпадающими из воды. Попадание охлаждающей жидкости на оформляющие поверхности недопустимо, так как это приводит к браку; должна быть гарантирована герметичность или, по крайней мере, условия, при которых протечка не ведет к попаданию охлаждающей жидкости в рабочую зону.