- •Проектирование формующего инструмента Тексты лекций

- •Основные методы формования изделий из полимерных материалов

- •1.1 Краткие сведения о материалах

- •3.1. Назначение, устройство и принцип действия литьевых форм

- •3.6 Системы термостатирования

- •4.Экструзионный инструмент

- •4.1. Общее устройство экструзионных головок и калибрующих устройств

- •4.2. Классификация экструзионного инструмента

- •4.3. Факторы, определяющие конструктивное оформление головок

- •4.6. Кольцевые головки

- •4.8. Прочностной и тепловой расчет головок

- •4.9. Калибрующий инструмент

- •4.10. Фильтры

Проектирование формующего инструмента Тексты лекций

Основные методы формования изделий из полимерных материалов

Прессование является одним из наиболее распространенных методов переработки пластических масс. Материал в виде порошка, гранул или таблеток загружается в пресс-форму и подвергается воздействию тепла и давления. Область применения метода — изготовление штучных изделий из композиционных полимерных материалов: реактопластов и резиновых смесей.

Экструзия представляет собой процесс формования изделия продавливанием материала через формующий канал (профилирующий инструмент). Метод экструзии предназначен для получения различных изделий погонажного типа: труб, листов, пленки, профильных полос.

Литье под давлением включает в себя следующие основные технологические операции: подогрев материала (пластикацию), впрыск — заполнение формы, выдержка под давлением и выдержка на охлаждение (отверждение — в случае литья реактопластов и резиновых смесей). Литьем под давлением изготавливаются штучные изделия сложной формы из термопластов, реактопластов и резиновых смесей.

Раздувное формование служит для изготовления полых (объемных) изделий в виде бочек, бутылей, туб. Метод включает в себя следующие технологические операции: получение трубчатой заготовки, раздув заготовки сжатым воздухом в замкнутой форме, оформление изделия путем охлаждения или нагревания. Этим методом перерабатываются термопластичные материалы и резиновые смеси.

Пневмо- и вакуумформованием изготавливают изделия из листовых и пленочных термопластов. Сущность метода заключается в формовании полого изделия из предварительно нагретой заготовки в форме при создании избыточного давления или вакуума. Предельные размеры изделий при этом ограничиваются только размерами листовых заготовок и габаритами формы.

Ротационное и центробежное формование служит для получения объемных изделий и труб из порошкообразных полимерных материалов и пластизолей во вращающейся нагретой форме. Под действием центробежных сил материал прижимается к оформляющей полости формы, образуя тонкое покрытие, которое плавится под действием нагрева. Формоустойчивость изделий из термопластов достигается путем последующего охлаждения формы.

1.1 Краткие сведения о материалах

Различают два основных класса полимерных материалов - реактопласты и термопласты.

Термопласты, как правило, состоят из одного компонента.

Основные представители класса термопластов – полиэтилен низкого и высокого давления, полипропилен.

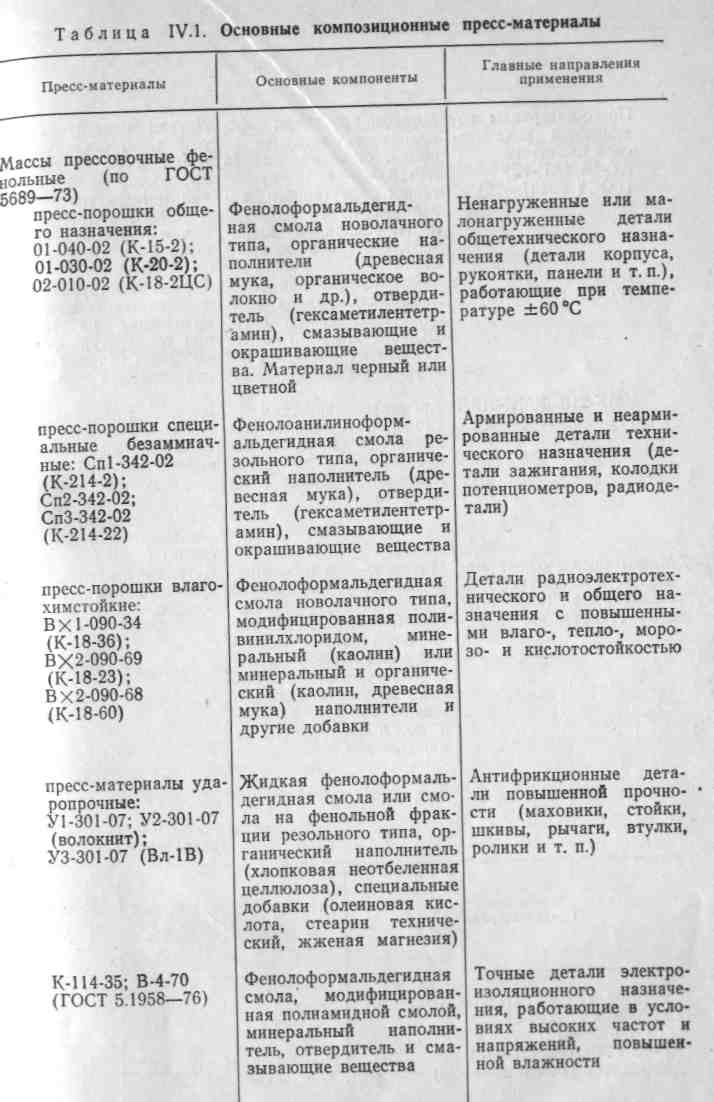

Реактопласты — композиционные пресс-материалы, состоящие из смолы поликонденсационного типа, наполнителя, красителя (для новолаков) и т.д. Наиболее распространенными пресс-материалами являются фенопласты, аминопласты (табл. IV. 1), а также композиции на основе полиэфирных и эпоксидных смол.

Получение изделий из реактопластов основано на горячем формовании изделий, заключающемся в пластической деформации материала при одновременном действии на него тепла и давления с последующей фиксацией формы изделия

Формование осуществляется в пресс-формах, конфигурация полости которых соответствует конфигурации изделия. Пресс-формы устанавливаются на гидравлических прессах или литьевых машинах, назначение которых — создание необходимого сжимающего усилия (давления прессования или литья). Помещенный в пресс-форму предварительно подогретый или холодный материал разогревается до температуры прессования и, подвергаясь под давлением прессования деформации одномерного течения, заполняет полость формы и одновременно уплотняется. Фиксация формы изделия происходит в результате отверждения

Формование реактопластов осуществляется тремя основными способами: прессованием — прямым (компрессионным) или литьевым (трансферным) и литьем под давлением.

При компрессионном прессовании материал загружается в открытую полость формы.

При литьевом прессовании предварительно размягченный (пластицированный) материал продавливается из загрузочной камеры через литниковые каналы в замкнутую полость пресс-формы. Литьевое прессование более производительно, чем компрессионное, позволяет получать детали с тонкой и сложной арматурой и с повышенной стабильностью размеров, но требует более высоких давлений прессования.

При формовании литьем под давлением материал размягчается до вязкотекучего состояния и затем перемещается в обогреваемую литьевую форму, где затвердевает, приобретая конфигурацию внутренней полости формы. Метод является наиболее производительным и прогрессивным.

2. ФОРМЫ ДЛЯ ПРЕССОВАНИЯ

2.1. Назначение, устройство и принцип действия форм для прессования

В формах для прессования (пресс-формах) получают изделия массой от нескольких граммов до 5- 10 килограммов, простой и сложной конфигурации, с металлической арматурой, мало- и крупногабаритные, плоские и объемные, т.е. очень разнообразные.

Пресс-формы должны обеспечить: перевод массы в вязкотекучее состояние; деформирование массы и придание ей требуемой конфигурации (соответствующей полости, образующейся в замкнутой форме); фиксацию этой конфигурации, т.е. изделия; извлечение, удаление отпрессованного изделия из рабочей зоны.

Конструкции пресс-форм также весьма разнообразны, они отражают особенности и требования, предъявляемые к изделиям, но при этом каждая пресс-форма должна выполнить свое назначение надежно и максимально долго (сообразуясь с программой выпуска конкретного изделия), производительно (т.е. при минимально возможном технологическом цикле прессования конкретного изделия, при максимальном прессосъеме - количестве пресс-материала, перерабатываемого в течение месяца, года и отнесенное к 10 кН эффективного усилия пресса, на котором установлена данная пресс-форма), качественно (с такими разбросами прочностных, точностных и других параметров качества у всей партии отпрессованных изделий, которые были бы в пределах заданных соответствующих допусков).

В пресс-формах изготавливают изделия практически из всех видов реактопластов, резиновых смесей, сравнительно редко - из термо-пластов.В последнем случае для фиксации конфигурации и затвердевания изделия формы охлаждают. Во всех других случаях пресс-формы только нагревают, и деформирование массы, отверждение расплава реактопласта (или вулканизация резиновой смеси) в полости формы происходит под воздействием высокой температуры, причем к тепловым потокам от внешних источников тепла добавляется небольшое количество теплоты экзотермических химических реакций, происходящих в термореактивных полимерных материалах при их превращениях. Отверждение, создание твердой, жесткой, неплавкой, необратимой структуры материала во всем объеме изделия окончательно фиксирует его конфигурацию, позволяет извлекать изделие без повреждений.

Наиболее распространены и чаще всего вновь проектируются пресс-формы для изделий из реактопластов - порошкообразных и волокнистых. Глубина, или степень протекания реакции (степень отверждения) прямо определяет комплекс технологических свойств расплава (его эффективную вязкость, удельный объем), а также выходные характеристики отвержденного изделия, причем эти характеристики при фиксированных температуре, давлении, интенсивности деформирования расплава являются однозначной функцией степени отверждения. Следовательно, конструкция пресс-формы должна обеспечить по возможности одинаковую степень отверждения материала в объеме изделия, тогда будут минимальными градиенты напряжений (термических, усадочных), неоднородность, разброс качественных параметров. Для этого требуется создать и эффективно поддерживать достаточно однородное температурное поле в формующей полости на стадиях ее заполнения и уплотнения; во всем объеме изделия - во время стадии выдержки на отверждение (в пресс-формах перерабатывают реактопласты при температурах от 130 до 180- 190 *С - в основном в зависимости от химических особенностей полимерных связующих)

Давление, которое передается на прессуемый материал, затрачивается на уплотнение дозы его в полости формы или в специальной загрузочной камере (а если эта доза - таблетка, то и на ее раздавливание); на преодоление сопротивления растеканию расплава по полости формы или в загрузочной камере и полости формы; на обеспечение необходимой степени уплотнения расплава в целиком заполненной полости, из которой удалены летучие, пары влаги. На стадии выдержки на отверждение давление должно быть максимально возможным. В зависимости от вида пресс-материала, метода прессования, температурных параметров давление прессования реактопластов в пресс-формах может быть от 15 до 200 МПа; в пресс-формах прямого прессования пресс-порошков - 15- 50 МПа; то же длч»волокнитов - 40- 70 МПа; в пресс-формах для литьевого прессования - 150- 200 МПа, поскольку в значительной мере давление затрачивается на преодоление сопротивления течению расплава в литниковых каналах.

Временные параметры процесса прессования, которые должны быть обеспечены нормальной работой пресс-формы, назначают на основании: технологических свойств пресс-материала (удельная теплоем-кость, коэффициент температуропроводности, плотность); температур размягчения, предварительного нагрева, расплава, интенсивного его отверждения, стенки пресс-формы; конфигурации й толщины стенки прессуемого изделия.

Время стадий заполнения" полости пресс-формы и уплотнения в ней расплава аналитически оценить трудно (много переменных факторов - материальных, технологических и конструктивных); в большинстве случаев оно составляет 3 - 5 с.

Время выдержки под давлением, в течение которого расплав продолжает нагреваться от стенок пресс-формы до температуры интенсивного отверждения массы, упрощенно оценивается произведением „условного" времени отверждения одного миллиметра толщины изделия на половину всей толщины (если осуществляется двухсторонняя передача тепла от стенок к.материалу). Это „условное" время определяют экспериментально, его можно корректировать по результатам пластометрических испытаний материалов.

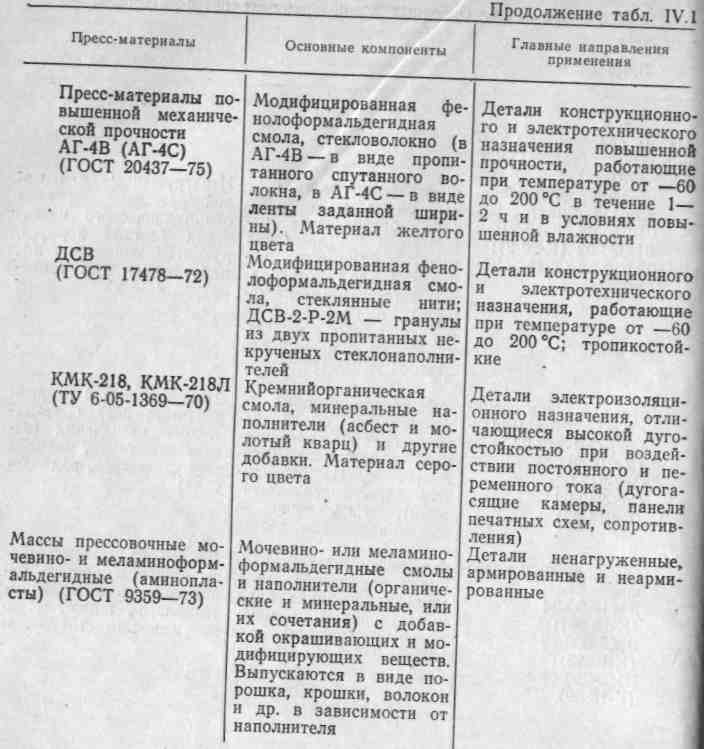

Выбор метода прессования реактопластов и, следовательно, типа пресс-формы, зависит в равной степени от прессуемого материала, конструкции изделия. Последнее влияет на степень сложности конструкции пресс-формы, на характер и число плоскостей ее разъема (плоскостей, по которым пресс-форма раскрывается для удаления из полости отпрессованного изделия).

Сложность изделия, использование в конструкции металлической арматуры, наличие поднутрений также влияет на характер расположения и число плоскостей разъема формы. Например, изделия, показанные на рис. 2.1, а, изготавливаются в сравнительно простой пресс-форме прямого прессования с одной горизонтальной плоскостью разъема; на рис. 2.1, б - требуют для своего изготовления обязательно две плоскости разъема - горизонтальную и вертикальную и, естественно, это вызывает усложнение пресс-формы (используются клиновые обоймы-щеки или другие приспособления); на рис. 2.1, в - относительно сложны, но малогабаритны, имеют сплошную проходную металлическую арматуру, их изготавливают пресс-литьем.

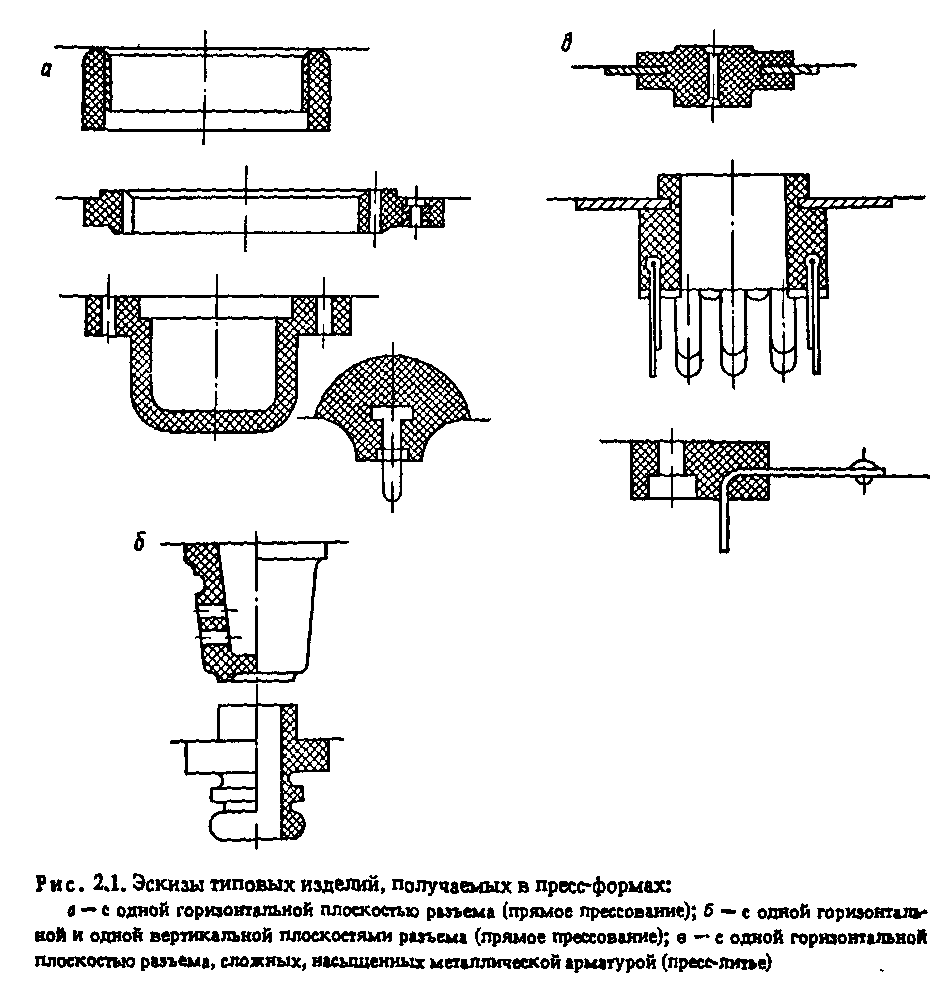

На рис. 2.2 показана типичная пресс-форма для прямого (компрессионного) прессования одного простого плоского изделия. В прессовании участвуют: пуансон 6, матрица 5, контактные выталкиватели 22. Все остальные детали обеспечивают работу пресс-формы, установленной на прессе постоянно, стационарно, на все время выполнения заданной планом программы изделий.

Деталями 2, 4, 7- 9 верхняя и нижняя полуформы закрепляются к плитам пресса. Детали 1, 11, 13, 14 и 19 скрепляют отдельные узлы или детали друг с другом, а 16, 17, 23 и 27 - центрируют подвижные части пресс-формы. В деталях 3 и 10 осуществляется монтаж нагревательных элементов, в15к18 - монтаж основных формующих деталей 5, 6, 22. Деталь 20 предохраняет нагревательные элементы от повреждения. Детали 21 создают пространство для размещения блока выталкивателей. Детали 12 обеспечивают контакт двух полуформ при их смыкании (это своеобразный компенсатор размерной цепи, определяющей взаимное положение основных формующих деталей по вертикали). Детали 24-26 обеспечивают монтаж блока выталкивателей, деталь 28 соединяет блок выталкивателей с нижним выталкивающим гидроци линдром пресса. Наименования перечисленных деталей указаны в подписи под рис. 2.2.

В раскрытом состоянии верхняя полуформа поднята, выталкиватели 22 находятся в крайнем нижнем состоянии. Полость пресс-формы загружают дозе." пресс-материала, а затем верхнюю полуформу смыкают с нижней. После цикла прессования верхнюю полуформу поднимают, пуансон 6 выходит из полости, а изделие остается в ней. Затем через хвостовик 28 поднимают блок выталкивателей до упора плиты 25 с плитой обогрева 3; при этом выталкиватели поднимают изделие, и его удаляют из рабочей зоны (здесь - специальным приспособлением, вилкой). Далее нижний плунжер с хвостовиком опускается, перемещая блок выталкивателей в его исходное положение.

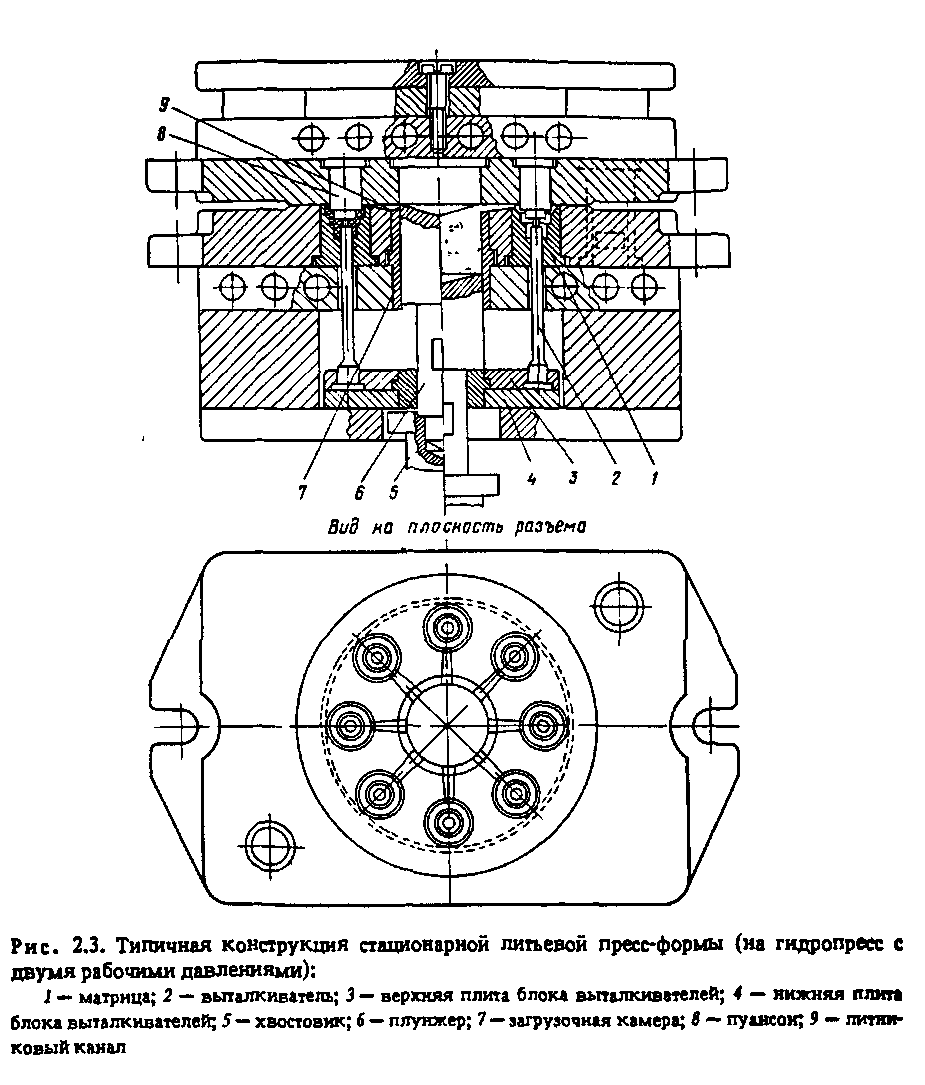

На рис. 2.3 приведена типичная конструкция пресс-формы для литьевого прессования. Изделие формуется в полости между матрицей 1, пуансоном 8 и выталкивателем 2 со знаком, оформляющим центральное отверстие в изделии. Смыкание верхней полуформы с нижней осуществляется с помощью верхнего гидроцилиндра через верхнюю траверсу пресса. До смыкания дозу материала загружают в загрузочную камеру 7, а после смыкания плунжер 6, соединенный с нижним гидроцилиндром, передавливает расплав по литниковым каналам в формующие полости - их шесть (см. рис. 2.3, слева от оси). По окончании технологического цикла и раскрытия пресс-формы хвостовик 5 своей утолщенной частью поднимает блок выталкивателей (плиты 3, 4 и выталкиватели 2), изделия готовы к удалению из рабочей зоны с помощью вилок.

Одно из основных направлений совершенствования конструкции пресс-форм, рационального их использования, повышения уровня нормализации и стандартизации - это разработка универсальных блоков, в которых заменяют только формующие детали, соединенные в пакете, оставляя все остальные детали без изменения (конечно, в пределах технических возможностей прессов, на которые эти блоки -пресс-формы устанавливают).

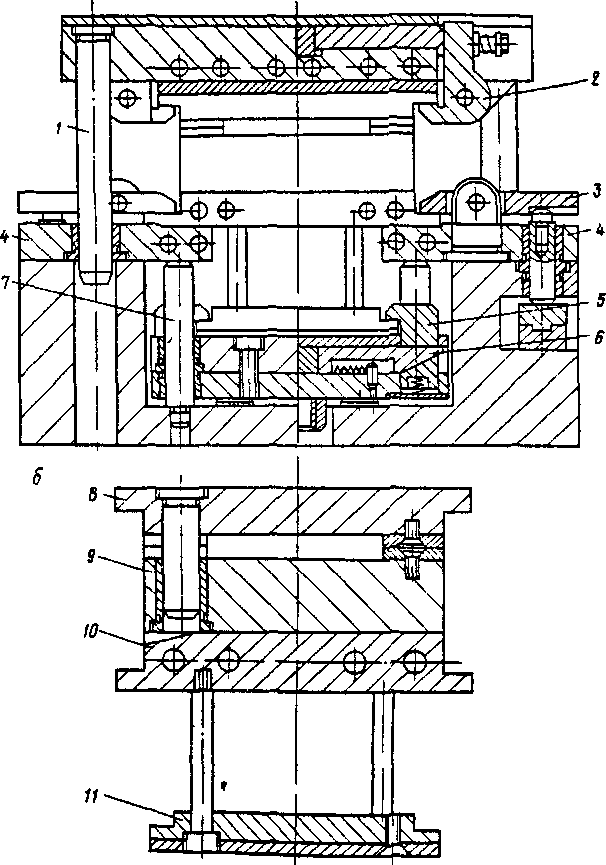

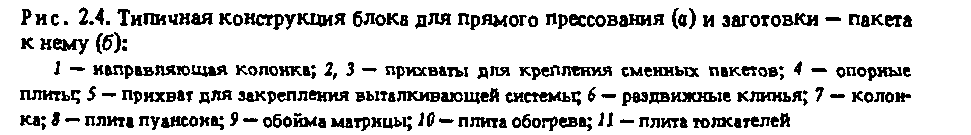

На рис. 2.4 приведена типичная конструкция универсального блока для прямого прессования. Он состоит из верхней и нижней частей, закрепляемых стационарно соответственно на верхней и нижней плитах гидравлического пресса. Центрирование частей осуществляют с помощью направляющих колонок 1. Для крепления сменных пакетов на верхней и нижней частях блока имеются быстродействующие прихваты 2 и 3. соответствующие части сменных пакетов зажимаются с помощью клиньев, перемещаемых за счет вращения специальных винтов.

Пакеты устанавливают на две опорные плиты 4, являющиеся одновременно и нижними плитами обогрева блока. Выталкивающая система закрепляется в блоке прихватами 5, зажимаемыми раздвижными клиньями 6.

Движение выталкивающей системы блока происходит по колонкам 7, которые одновременно служат опорой для плит 4. Пакет, устанавливаемый на блок, состоит из плиты пуансона 8, обоймы матрицы 9, плиты обогрева 10, плиты толкателей 11, соединительных и направляющих деталей.

После установки и закрепления на блоке сменного пакета вся система работает как индивидуальная непереналаживаемая оснастка. Такой принцип конструирования дает преимущества не только в малосерийных, опытных производствах, но и там, где изготавливают большие партии изделий, поскольку один блок может заменить несколько стационарных форм, а пакет устанавливают на все время прессования плановой партии изделий. Существующие конструкции блоков для прямого и литьевого прессования изделий из пресс-порошков нормализованы; также нормализованы и заготовки - пакеты формообразующих деталей для этих блоков Нормализация конструкций базируется на обоснованном конструктивно-технологическом группировании пластмассовых изделий, учитывающем их массу, габариты, степень сложности (наличие отверстий, арматуры, поднутрений и т.д.).

Из рис. 2.2- 2.4 видно, что пресс-формы состоят из двух половин и представляют собой в целом как бы „слоеные" конструкции, в центре которых расположены замкнутые (в рабочем положении) загрузочные камеры и формующие полости, с обеих сторон „прикрытые" плитами с нагревательными элементами; затем - „слой" деталей разного назначения - опорных плит, брусьев, монтажных и крепежных элементов и снизу, как правило, - выталкиватели, связанные хвостовиком с выталкивающим гидроцилиндром пресса; наконец, „слой" теплоизолирующих плит. В пресс-формах для пресс-литья появляется особая группа деталей, образующая литниковые каналы, связывающие загрузочные камеры с формующими полостями. Конструкции усложняются, если изделие требует оформления резьбы: поднутрений снаружи или изнутри, если пресс-форма должна быть многополостной, многогнездной и т.д. Все подобные усложнения должны быть выполнены в центральной, рабочей зоце, так как они связаны с конкретными изменениями объема, конфигурации, поверхности изделия.

Таким образом, можно выделить следующие функциональные системы пресс-форм: система оформляющих пластмассовое изделие деталей; система термостатирования, точнее - обогрева; литниковая система (в пресс-формах для литьевого прессования); система удаления, выталкивания изделий из пресс-формы; система центрирования отдельных деталей и полуформ; перемещения подвижных знаков относительно неподвижно закрепленных полуформ; размещения, установки и закрепления полуформ; система связи с сопряженными манипуляторами - роботами загрузки материала, извлечения и удаления отпрессованного изделия. Поясним на рис. 2.5 расположение и конструктивные особенности функциональных систем пресс-формы.

Система оформляющих деталей включает в себя пуансон 7 и составную матрицу //, 13. Часть полости матрицы, расположенной непосредственно над прессуемым изделием 12, называется загрузочной камерой (з. к.).

Система выталкивания включает в себя выталкивающие шпильки 17, а также верхний 18 и нижний 19 фланцы с толкателем 23, передающие шпилькам движение от плунжера выталкивающего гидроцилиндра пресса. Толкатель 23 соединяется с плунжером резьбовым хвостовиком.

Система обогрева состоит из цилиндрических стержневых электронагревателей, вставляемых в отверстия 2, 14, выполненные в деталях 5 и 15, непосредственно контактирующих с матрицей и пуансоном (отверстия, выполненные также в обоймах матрицы 10 и пуансона 6, в плоскость разреза не попали).

Система центрирования, обеспечивающая взаимное положение пуансона и матрицы непосредственно перед входом их в контакт при смыкании формы, состоит из четырех комплектов направляющих колонок 26 и втулок 27.

В систему размещения, установки и закрепления полуформ входят верхняя 8 и нижняя 9 опорные планки. Первая из них укреплена на верхней полуформе (пуансона), вторая - на нижней полуформе (матрицы). При смыкании формы планки входят в контакт, фиксируя тем самым глубину захода пуансона в полость матрицы. Назначение прочих деталей этой системы - во-первых, объединить в единое целое все указанные функциональные детали формы и придать ей конструктивную определенность, во-вторых, обеспечить "крепеж формы на подвижной 1 и неподвижной 22 плитах пресса. К этим деталям отно-

но разделить на две группы: 1) технологического назначения, непосредственно соприкасающиеся с прессуемым пластическим материалом и участвующие в той или иной степени в формовании изделий; 2) конструктивного назначения, осуществляющие взаимную фиксацию деталей пресс-формы, обогрев, связь ее с прессом, обеспечивающие монтаж, и т.д.

К деталям технологического назначения относятся: матрицы, пуансоны; детали литниковой системы и узла загрузки пресс-материала, служащие резервуаром для загружаемого пресс-материала и передающие его в формующую полость (литниковые плиты, рассекатели, загрузочные камеры и т.д.); детали выталкивающей системы, установки и преобразования направления рабочего движения (например, из вертикального в горизонтальное) - клинья, гребенки, шибера и т.д.

В настоящее время практически все детали конструктивного назначения, кроме непосредственно соприкасающихся с поессуемой массой, нормализованы или стандартизованы. Каждая из деталей пресс-форм может быть одно- или многофункциональна, т.е. участвовать в работе одной или нескольких функциональных систем.

Подобное представление одной конструкции как комплекса функциональных систем полезно при овладении навыками проектирования на первый взгляд простых, но особо ответственных объектов, рабочих зон формования (подробнее такое представление выполнено применительно к более сложным конструктивно формам для литья под давлением в гл. 3).

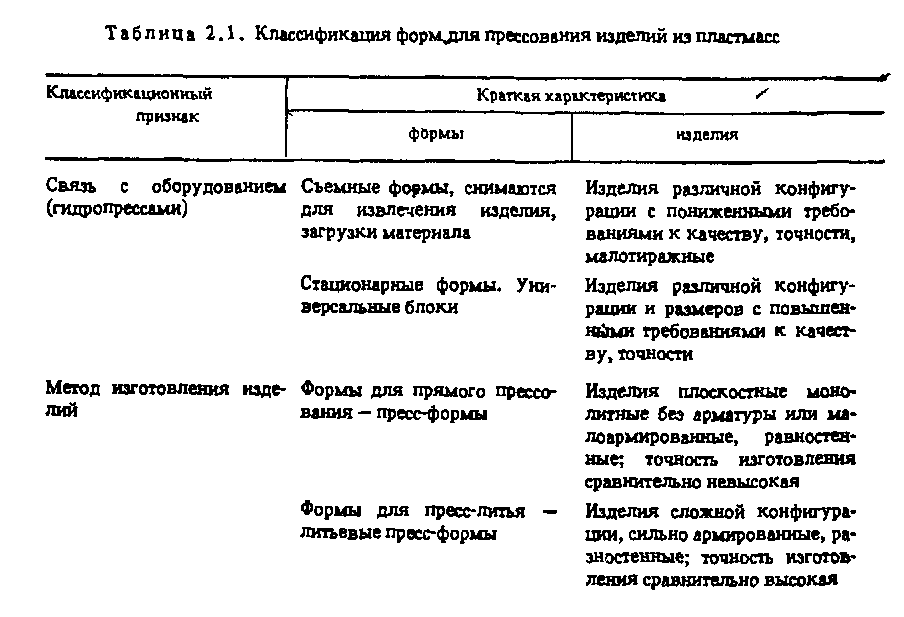

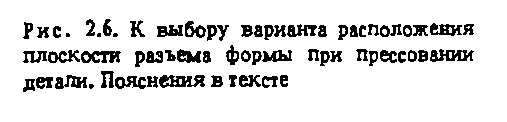

В табл. 2.1 приведена укрупненная классификация пресс-форм. Она может быть развита, если классификационные признаки дополнять особенностями функциональных систем (см. последующие разделы данной главы). Здесь поясним на примере важность последнего классификационного признака.

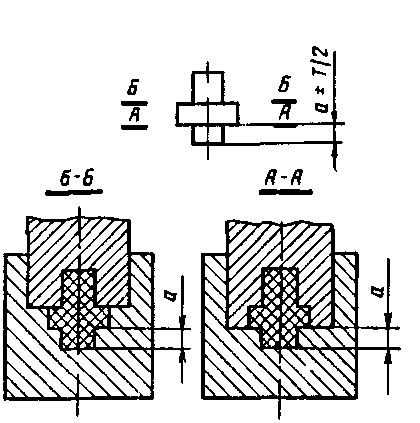

Выбор плоскости разъема пресс-формы зависит от конфигурации изделия и требуемой точности отдельных ее размеров. На рис. 2.6 показаны горизонтальные плоскости разьема по направлению хода плунжера пресса.

Налервый взгляд, плоскостью разъема пресс-формы может быть как плоскость А-А, так и плоскость Б-Б. Однако размер „а" ограничен допуском IТ/2, и при разъеме по А-А колебания размера зависят от толщины облоя, а по Б-Б- только от усадки материала и точности изготовления матрицы.

Правильный выбор расположения плоскости разъема в пресс-форме исключает или уменьшает механическую доработку, улучшает внешний вид изделия. Известны и п лойного прессования, в которых с пресс-формы.

внешний вид изделия. Известны и применяются пресс-формы безоб-лойного прессования, в которых облой отделяется при разъеме пресс-формы.

ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ