- •3. Природные каменные материалы

- •3.1. Классификация природных каменных строительных материалов

- •Главные породообразующие минералы. Структура и текстура горных пород

- •Классификация горных пород

- •3.4. Техническая характеристика основных горных пород как сырья для дорожно-строительных природных каменных материалов

- •Добыча и переработка горных пород

- •3.6. Виды природных каменных материалов и их применение

- •Грубообработанные каменные материалы и их применение

- •Блоки и камни

- •Камни и плиты для облицовки

- •Камни для гидротехнических сооружений

- •Дорожные каменные материалы

- •Каменные жаростойкие и кислотоупорные изделия

- •Способы защиты природных каменных материалов от разрушения

- •Транспортирование, приемка и хранение каменных материалов

- •12. Теплоизоляционные материалы и изделия

- •Общие сведения

- •Структура и свойства теплоизоляционных материалов

- •Неорганические теплоизоляционные материалы и изделия

- •Органические теплоизоляционные материалы и изделия

- •13. Акустические материалы и изделия

- •13.1. Общие сведения

- •13.2. Звукоизоляционные материалы и изделия

- •13.3. Звукопоглощающие материалы и изделия

- •14. Органические вяжущие материалы

- •14.1. Определение и классификация.

- •14.2. Состав и структура органических вяжущих.

- •14.2.2. Каменноугольные вяжущие

- •14.3. Основные свойства органических вяжущих

- •14.3.1. Битумы нефтяные вязкие и твердые

- •Битумы нефтяные жидкие

- •14.3.3. Каменноугольные вяжущие

- •14.4. Производство нефтяных битумов.

- •14.5. Технология производства каменноугольных дегтей.

- •14.6. Совершенствование состава и структуры органических вяжущих

- •14.6.1. Улучшение качества нефтяных битумов

- •14.6.2. Совершенствование состава и структуры каменноугольных вяжущих.

- •14.7. Дорожные эмульсии.

- •14.8. Перевозка и хранение органических вяжущих и материалов

- •16. Укрепленные грунты

- •16.1. Определение и классификация укрепленных грунтов.

- •16.2. Теоретические основы укрепления грунтов.

- •16.3. Укрепление грунтов неорганическими вяжущими материалами.

- •16.4. Укрепление грунтов органическими вяжущими материалами.

- •16.5. Комплексное укрепление грунтов.

- •16.6. Проектирование составов смесей грунтов, укрепленных вяжущими

- •18.1. Общие сведения.

- •18.2. Основные компоненты лакокрасочных композиций.

- •18.2.1. Связующие (пленкообразующие) вещества.

- •18.2.2. Пигменты.

- •18.2.3. Растворители и разбавители.

- •18.2.4. Сиккативы.

- •18.3. Масляные и эмалевые краски.

- •18.4. Водные краски.

- •18.5. Грунтовки и шпатлевки.

- •18.6. Обмазки и замазки.

- •Общие сведения о строительных металлах, их строение и свойства

- •Виды и сортамент черных и цветных металлов, применяемых в строительстве

МИНИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫ

Донбасская государственная академия строительства и архитектуры

КОНСПЕКТ ЛЕКЦИЙ

по дисциплине “ Строительное материаловедение “

(для студентов строительных специальностей)

Утверждено на заседании

кафедры строительных

материалов и производства

строительных конструкций

Протокол № ____________

от “____”_____________1997 г.

Макеевка 1997

Конспект лекций по дисциплине “Строительное материаловедение“ (для студентов строительных специальностей) / Сост.: В.И.Братчун, Л.И.Базжин, А.И.Бирюков, Н.С.Борисова, В.Н.Губарь, А.П.Доня, Л.И.Коваленко, Г.Г.Кораблева, А.И.Повзун, Н.Н.Фирсов, С.И.Чурсин. – Макеевка: ДГАСА, 1997. - с.

В конспекте лекций изложены современные представления о строительных и дорожных материалах, применяемых при строительстве зданий и сооружений, в строительстве автомобильных дорог и аэродромных покрытий. Приведены основные технологические принципы производства строительных материалов с заданными свойствами и контроль их качества. Описаны физико-механические свойства и область применения важнейших дорожно-строительных материалов.

Конспект лекций написали: введение, гл.14-16 – В.И.Братчун; гл.1,2,19 – Г.Г.Кораблева; гл. 3 – Л.И.Коваленко; гл. 4,5,11 – Н.С.Борисова; гл.6,8,10 – В.Н.Губарь; гл.7 – А.И.Бирюков; гл. 9,15 – Л.И.Базжин; гл. 12,13 – Н.Н.Фирсов; гл. 17 – А.И.Повзун; гл.18 – А.П.Доня и В.И.Братчун; гл. 20 – С.И,Чурсин.

Компьютерный набор и обработка Губарь В.Н., Кандаева И.В., Полищук А.В.

|

ОГЛАВЛЕНИЕ |

|

||||||||

№ |

НАИМЕНОВАНИЕ РАЗДЕЛА |

Стр. |

||||||||

|

ВВЕДЕНИЕ. |

|

||||||||

1 |

КЛАССИФИКАЦИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ |

|

||||||||

2 |

ОСНОВНЫЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ |

|

||||||||

2.1 |

Общие сведения |

|

||||||||

2.2 |

Физические свойства |

|

||||||||

2.3 |

Химические свойства |

|

||||||||

2.4 |

Механические свойства |

|

||||||||

2.5 |

Технологические свойства |

|

||||||||

2.6 |

Взаимосвязь состава, структуры и свойств материалов |

|

||||||||

2.7 |

Физико-химические принципы получения строительных материалов |

|

||||||||

2.8 |

Оценка качество строительных материалов |

|

||||||||

3. |

ПРИРОДНЫЕ КАМЕННЫЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ |

|

||||||||

3.1 |

Классификация природных каменных строительных материалов |

|

||||||||

3.2 |

Главные породообразующие минералы. Структура и текстура горных пород |

|

||||||||

3.3 |

Классификация горных пород |

|

||||||||

3.4 |

Техническая характеристика основных горных пород как сырья для дорожно-строительных природных каменных материалов |

|

||||||||

3.5 |

Добыча и переработка горных пород |

|

||||||||

3.6 |

Виды природных каменных материалов и их применение |

|

||||||||

3.6.1 |

Грубообработанные каменные материалы |

|

||||||||

3.6.2 |

Блоки и камни |

|

||||||||

3.6.3 |

Камни и плиты для облицовки |

|

||||||||

3.6.4 |

Камни для гидротехнических сооружений |

|

||||||||

3.6.5 |

Дорожные каменные материалы |

|

||||||||

3.6.6 |

Каменные кислотоупорные изделия |

|

||||||||

3.7 |

Способы защиты природных каменных материалов от разрушения |

|

||||||||

4. |

СТРОИТЕЛЬНАЯ КЕРАМИКА |

|

||||||||

4.1 |

Общие сведения и классификация |

|

||||||||

4.2 |

Сырьевые материалы |

|

||||||||

4.3 |

Свойства глин |

|

||||||||

4.4 |

Основные технологии производства керамических материалов и изделий |

|

||||||||

4.5 |

Стеновые керамические материалы и изделия |

|

||||||||

4.6 |

Керамические материалы для наружной и внутренней облицовки зданий |

|

||||||||

4.7 |

Керамические изделия специального назначения |

|

||||||||

4.8 |

Искусственные заполнители на основе глинистого сырья |

|

||||||||

5. |

МАТЕРИАЛЫ И ИЗДЕЛИЯ ИЗ МИНЕРАЛЬНЫХ РАСПЛАВОВ |

|

||||||||

5.1 |

Общие сведения и классификация |

|

||||||||

5.2 |

Структура и свойства стёкл |

|

||||||||

5.3 |

Сырьевые материалы для производства стекла |

|

||||||||

5.4 |

Технологические процессы изготовления стеклоизделий |

|

||||||||

5.5 |

Виды изделий из стекла |

|

||||||||

5.6 |

Получение, свойства и виды изделий из ситаллов и шлакоситаллов |

|

||||||||

5.7 |

Плавленные каменные материалы и изделия |

|

||||||||

5.8 |

Материалы и изделия из шлаковых расплавов |

|

||||||||

6. |

НЕОРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА |

|

||||||||

6.1 |

Общие сведения и классификация неорганических вяжущих |

|

||||||||

6.2 |

Известь строительная воздушная |

|

||||||||

6.3 |

Гипсовые вяжущие вещества |

|

||||||||

6.4 |

Магнезиальные вяжущие вещества |

|

||||||||

6.5 |

Жидкое стекло и кислотоупорный кварцевый цемент |

|

||||||||

6.6 |

Гидравлическая известь и романцемент |

|

||||||||

6.7 |

Портландцемент |

|

||||||||

6.8 |

Специальные виды портландцемента |

|

||||||||

6.9 |

Шлаковые и шлакощелочные цементы |

|

||||||||

6.10 |

Глиноземистые цементы |

|

||||||||

6.11 |

Вяжущие вещества автоклавного твердения |

|

||||||||

7. |

ИСКУССТВЕННЫЕ КАМЕННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ НЕОРГАНИЧЕСКИХ ВЯЖУЩИХ |

|

||||||||

7.1 |

Асбестоцементные материалы |

|

||||||||

7.2 |

Автоклавные силикатные материалы |

|

||||||||

7.3 |

Гипсовые материалы и изделия |

|

||||||||

7.4 |

Материалы и изделия на основе магнезиальных вяжущих |

|

||||||||

8. |

БЕТОНЫ |

|

||||||||

8.1 |

Классификация бетонных смесей и бетонов |

|

||||||||

8.2 |

Требования к материалам для бетона |

|

||||||||

8.3 |

Технология производства бетонных смесей |

|

||||||||

8.4 |

Свойства бетонной смеси и структурообразование бетона |

|

||||||||

8.5 |

Физические, прочностные и деформативные свойства бетона |

|

||||||||

8.6 |

Коррозия бетона и способы защиты его от действия агрессивных сред |

|

||||||||

8.7 |

Проектирование бетона |

|

||||||||

8.8 |

Виды тяжелых цементных бетонов |

|

||||||||

8.9 |

Легкие бетоны |

|

||||||||

8.10 |

Полимербетоны и бетонополимеры |

|

||||||||

8.11 |

Укладка бетонной смеси, уход за бетоном и контроль его качества |

|

||||||||

9. |

СТРОИТЕЛЬНЫЕ РАСТВОРЫ |

|

||||||||

9.1 |

Определение и классификация строительных растворов |

|

||||||||

9.2 |

Материалы для строительных растворов |

|

||||||||

9.3 |

Свойства строительных растворов |

|

||||||||

9.4 |

Виды строительных растворов |

|

||||||||

10. |

ЖЕЛЕЗОБЕТОННЫЕ ИЗДЕЛИЯ |

|

||||||||

10.1 |

Общие сведения |

|

||||||||

10.2 |

Современные типы эффективных сборных и монолитных железобетонных изделий и конструкций |

|

||||||||

10.3 |

Арматура и арматурные работы |

|

||||||||

10.4 |

Технология изготовления сборных железобетонных изделий и конструкций |

|

||||||||

10.5 |

Технология изготовления монолитных железобетонных конструкций |

|

||||||||

10.6 |

Правила приёмки, перевозки и хранения железобетонных изделий |

|

||||||||

10.7 |

Управление качеством сборного и монолитного железобетона |

|

||||||||

11. |

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ ИЗ ДРЕВЕСИНЫ |

|

||||||||

11.1 |

Строение дерева |

|

||||||||

11.2 |

Основные древесные породы |

|

||||||||

11.3 |

Свойства древесины |

|

||||||||

11.4 |

Долговечность древесины и способы ее повышения |

|

||||||||

11.5 |

Материалы и изделия из древесины |

|

||||||||

11.6 |

Основные пути экономии древесины в строительстве. Безотходные технологии |

|

||||||||

12. |

ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ |

|

||||||||

12.1 |

Общие сведения |

|

||||||||

12.2 |

Строение и свойства теплоизоляционных материалов |

|

||||||||

12.3 |

Неорганические теплоизоляционные материалы и изделия |

|

||||||||

12.4 |

Органические теплоизоляционные материалы и изделия |

|

||||||||

13. |

АКУСТИЧЕСКИЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ |

|

||||||||

13.1 |

Общие сведения |

|

||||||||

13.2 |

Звукопоглощающие материалы и изделия |

|

||||||||

13.3 |

Звукоизоляционные материалы |

|

||||||||

14. |

ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ МАТЕРИАЛЫ |

|

||||||||

14.1 |

Определение и классификация |

|

||||||||

14.2 |

Состав и структура органических вяжущих |

|

||||||||

14.3 |

Основные свойства органических вяжущих |

|

||||||||

14.4 |

Производство нефтяных битумов |

|

||||||||

14.5 |

Технология производства каменноугольных дёгтей |

|

||||||||

14.6 |

Совершенствование состава и структуры органических вяжущих |

|

||||||||

14.7 |

Дорожные эмульсии |

|

||||||||

14.8 |

Перевозка и хранение органических вяжущих и материалов |

|

||||||||

15. |

АСФАЛЬТОБЕТОН И ДРУГИЕ БИТУМО– И ДЁГТЕМИНЕРАЛЬНЫЕ МАТЕРИАЛЫ |

|

||||||||

15.1 |

Определение и классификация |

|

||||||||

15.2 |

Материалы для асфальто- и дёгтебетона |

|

||||||||

15.3 |

Распределение органических вяжущих в бетонной смеси |

|

||||||||

15.4 |

Структура и свойства асфальто- и дёгтебетона |

|

||||||||

15.5 |

Стандартные требования, предъявляемые к асфальто- и дёгтебетонам |

|

||||||||

15.6 |

Проектирование состава асфальта- и дёгтебетона |

|

||||||||

15.7 |

Технология производства асфальто- и дёгтебетона |

|

||||||||

15.8 |

Структурно-механические и технологические свойства теплого асфальтобетона |

|

||||||||

15.9 |

Холодный асфальтобетон |

|

||||||||

15.10 |

Разновидность битумоминеральных материалов |

|

||||||||

15.11 |

Регенерация бетонов на органических вяжущих |

|

||||||||

16. |

УКРЕПЛЕННЫЕ ГРУНТЫ |

|

||||||||

16.1 |

Определение и классификация укрепленных грунтов |

|

||||||||

16.2 |

Теоретические основы укрепленных грунтов |

|

||||||||

16.3 |

Укрепление грунтов неорганическими вяжущими материалами |

|

||||||||

16.4 |

Укрепление грунтов органическими вяжущими материалами |

|

||||||||

16.5 |

Комплексное укрепление грунтов |

|

||||||||

16.6 |

Проектирование составов смесей грунтов, укреплённых вяжущими |

|

||||||||

17. |

КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ |

|

||||||||

17.1 |

Рулонные материалы |

|

||||||||

17.2 |

Листовые материалы и штучные изделия |

|

||||||||

17.3 |

Пасты и мастики |

|

||||||||

18. |

ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ |

|

||||||||

18.1 |

Общие сведения |

|

||||||||

18.2 |

Основные компоненты лакокрасочных композиций |

|

||||||||

18.3 |

Масляные и эмалевые краски |

|

||||||||

18.4 |

Водные краски |

|

||||||||

18.5 |

Грунтовки и шпатлёвки |

|

||||||||

18.6 |

Обмазки и замазки |

|

||||||||

19. |

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ |

|

||||||||

19.1 |

Основные понятия. Сырьё для производства полимерных материалов |

|

||||||||

19.2 |

Технология и свойства полимерных материалов |

|

||||||||

19.3 |

Материалы и изделия на основе пластических масс, применяемые в строительстве |

|

||||||||

20. |

ИСПОЛЬЗОВАНИЕ ОТХОДОВ В ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ |

|

||||||||

20.1 |

Общие сведения |

|

||||||||

20.2 |

Отходы тепловой энергетики и топливной промышленности |

|

||||||||

20.3 |

Отходы горнодобывающих отраслей промышленности |

|

||||||||

20.4 |

Отходы цветной металлургии |

|

||||||||

20.5 |

Отходы химической промышленности |

|

||||||||

20.6 |

Отходы промышленности строительных материалов |

|

||||||||

20.7 |

Отходы лесной, деревообрабатывающей и целлюлозно-бумажной промышленности |

|

||||||||

ВВЕДЕНИЕ

Материалом называют вид материи, обладающий определенными вещественным составом, структурой и свойствами, что обеспечивает возможность его эффективного использования для изготовления заданного объекта.

Дорожно-строительными материалами называются разнообразные по составу, структуре, форме, свойствам вещества и вторичные вещества, применяемые непосредственно для строительства зданий и сооружений, либо для изготовления из них сборных элементов на специализированных предприятиях.

Строительные изделия – это законченные элементы, изготовленные из строительных материалов (например, железобетонная панель, изготовленная из цемента, песка, щебня и воды, армированная стальными стержнями, сетками или каркасами; кирпичная панель; оконный блок из древесины или металлических профилей).

Значение курса “Строительное материаловедение“ в подготовке инженеров-строителей любых специальностей очень важно, так как ни одно сооружение нельзя правильно спроектировать, а готовое здание или сооружение – технически грамотно эксплуатировать без всестороннего знания свойств строительных материалов.

Курс строительных материалов служит основой для изучения в дальнейшем ряда специальных инженерных дисциплин: строительные конструкции, технология строительного производства, водоснабжение, канализация, теплоснабжение, вентиляция, архитектурное проектирование, расчет и конструирование автомобильных дорог и др.

Технически и экономически обоснованному использованию строительных материалов в большой степени способствует знание ДСТУ (державні стандарти України), в которых зафиксированы физико-механические свойства материалов, требования к их качеству, внешнему виду и т.п. В каждом стандарте, составленном на основе новейших достижений строительной науки и техники, имеется точное определение материала, его классификация с делением на сорта и марки, технические условия на него, описаны методы испытаний материала, условия его хранения и транспортирования.

Затраты на материалы составляют более половины общей стоимости строительно-монтажных работ и около одной трети капитальных вложений в народное хозяйство Украины.

Отечественные и зарубежные данные свидетельствуют о необходимости опережающего развития промышленности строительных материалов по сравнению с темпами роста строительства. По данным межотраслевого баланса США, за период 1944–1982 гг. коэффициент опережения производства строительных материалов и конструкций составил 1.5 (строительного производства – 1).

Так, для устройства только 1 км. дорожной одежды асфальтобетонным покрытием (при ширине проезжей части 7 м.) необходимо примерно 2200 м3 щебня, 1500 м3 песка, 100 т минерального порошка, 90 т битума.

В процессе работы инженеру приходится систематически решать задачи, связанные со строительными материалами, так как скорость строительства, качество и стоимость работ связаны с их наличием и правильным применением. Необходимо отметить, что большинство случаев (более 70%) преждевременного разрушения сооружений, обусловлено низким качеством и неправильным применением строительных материалов, нарушением технологии их переработки, изготовления из них конструкций и изделий.

При приемке материалов, поступающих на объекты в готовом виде, задача инженера сводится к умению проверить качество, организовать их правильную перевозку, хранение и использование. При добычи, переработке и изготовлении материалов на месте строительства (например, каменных материалов, различных бетонов) инженер организует и руководит работами в карьерах, на бетонных заводах, полигонах и базах. В этом случае необходимо не только глубоко знать свойства исходного сырья, но и умело организовать технологию производства материалов. Наряду с этим инженер обязан организовать систематический текущий контроль производства материалов и изделий, их хранение и использование. На основе глубоких знаний свойств материалов, опираясь на законы физики, химии, механики, он в каждом конкретном случае должен правильно выбрать материал, определить наиболее целесообразные технологические приемы, обеспечивающие создание прочного, долговечного и экономичного сооружения. Это достаточно сложные инженерные задачи, требующие творческого подхода к ним.

I. КЛАССИФИКАЦИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Промышленностью строительных материалов производится около 1000 различных видов материалов и изделий. Чтобы легче ориентироваться в этом многообразии материалов, их классифицируют по различным признакам. Наибольшее распространение получила классификация по назначению. По этому признаку материалы делят на две группы. Первую группу составляют конструктивные материалы:

– природные каменные материалы;

– неорганические и органические вяжущие вещества;

– искусственные каменные материалы, которые разделяются на:

а) получаемые на основе вяжущих веществ

- бетон,

- железобетон,

- строительные растворы и др.);

б) получаемые термической обработкой минерального сырья (керамика, стекло, ситаллы);

- металлы;

- пластмассы;

- лесные материалы.

Вторая группа объединяет строительные материалы специального назначения:

– теплоизоляционные;

– акустические;

– кровельные и гидроизоляционные;

– лакокрасочные.

2. ОСНОВНЫЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Общие сведения

Каждый материал обладает комплексом разнообразных свойств, определяющих область его рационального применения и возможность сочетания с другими материалами.

Свойство – способность материала определенным образом реагировать на отдельный или чаще всего действующий в совокупности с другими внешний или внутренний фактор.

Свойства материалов чаще задаются в виде числовых величин, установленных нормативными документами – государственными стандартами, техническими условиями или строительными нормами. Чтобы определить свойства строительных материалов, их подвергают различным видам испытаний в лабораториях на специальных машинах и оборудовании, используя различную измерительную аппаратуру. В результате испытаний получают конкретные численные показатели, которые характеризуют свойства материала.

Свойства материалов можно регулировать в процессе их изготовления, изменяя сырьё, технологические параметры, применяя разнообразные добавки. При этом, применяя даже один и тот же вид сырья, можно выпускать разные по свойствам строительные материалы. Например. из глиняного сырья можно выпускать кирпич керамический со средней плотностью 1800 кг/м3, пустотелый кирпич со средней плотностью 1350 кг/м3 и керамзит – легкий пористый заполнитель для бетонов – со средней плотностью 350 кг/м3.

Свойства материалов одной группы, например, облицовочных, могут иметь как общие показатели для данной группы, так и специальные, например, повышенная гигиеничность для облицовки операционных помещений, химическая стойкость для предприятий химической промышленности, водостойкость для гидротехнических сооружений и т.д.

Таким образом, при выборе и обосновании целесообразности применения строительного материала для определенных условий его применения требуется учитывать его различные свойства.

По ряду признаков часто выделяют четыре основные группы технических свойств: физические, химические, механические и технологические (табл. 2.1.).

|

Таблица 2.1. |

|||||||

Группы некоторых свойств |

||||||||

Физические |

Механические |

Химические |

Технологические |

|||||

Истинная плотность |

Прочность (при сжатии, |

Растворимость |

Свариваемость |

|||||

Средняя плотность |

растяжении, изгибе, сдви- |

Кристаллизация |

Ковкость |

|||||

Пористость |

ге, срезе и кручении) |

Коррозийная стойкость |

Гвоздимость |

|||||

Теплопроводность |

сопротивляемость на раз- |

Атмосферостойкость |

Дробимость* |

|||||

Теплоемкость |

ные виды статических |

Адгезия |

Вязкость* |

|||||

Звукопроницаемость |

внешних сил |

Когезия |

Теплоустойчивость |

|||||

Водонепроницаемость |

Прочность - сопротив- |

Твердение* |

Спекаемость |

|||||

Водопоглощение |

ляемость на разные виды |

Старение |

Плавление |

|||||

Гигроскопичность |

динамических внешних |

Контракция(стяжка) |

Усадка |

|||||

Влагоотдача |

сил (ударных, повторнопе- |

Выделение и погло- |

Маслоемкость пиг- |

|||||

Капиллярный подсос |

ременных, вибрационных) |

щение тепла |

Укрывистость мен- |

|||||

Морозостойкость |

Ползучесть |

Способность прини- |

Интенсивность тов |

|||||

Огнеупорность |

Релаксация |

мать закалку |

Скорость |

|||||

Огнестойкость |

Хрупкость |

Стойкость против |

высыхания |

|||||

Усадка |

Хладноломкость |

гниения |

Слеживаемость* |

|||||

Равномерность изме- |

Красноломкость |

Горючесть |

Нерасслаиваемость |

|||||

нения объема* |

Истираемость и износ |

Температура |

смесей |

|||||

Светостойкость |

Усталость |

размягчения* |

|

|||||

Электрическая |

Твердость |

Скорость |

|

|||||

прочность |

Спайность |

отверждения* |

|

|||||

Удельное объемное и |

Токсичность |

|

|

|||||

удельно поверхностное |

|

|

|

|||||

сопротивление |

|

|

|

|||||

* – эти свойства могут быть отнесены и к другим группам.

Физические свойства

Физические свойства характеризуются параметрами состояния материала или его отношением к действию физических факторов: вода, температура и т.п., поэтому эти свойства можно разделить на подгруппы: структурно-физические, гидрофизические, теплофизические.

Структурно-физические свойства.

Структурно-физические свойства характеризуют особенности физического состояния материала: истинная плотность, средняя плотность, насыпная плотность, пористость пустотность и др.

Истинная плотность – масса единицы объема материала в абсолютно плотном состоянии: =m/Va , кг/м3 , ( 2.1.)

где m – масса материала, кг; Va – объем в абсолютно плотном состоянии (без пор),м3.

Следовательно, в расчет берется только объем твердого вещества и, таким образом, истинная плотность характеризует не материал, а вещество, из которого состоит материал. Значения истинной плотности зависят в основном от его химического состава, и у материалов с близким химическим составом они различаются незначительно. Так, у каменных материалов, как природных (песок, гранит, известняк), так и искусственных (кирпич, бетон, стекло), состоящих в основном их оксида кремния, алюминия и кальция, истинная плотность колеблется в пределах 2500-3000 кг/м3. Истинная плотность органических материалов, состоящих в основном из углерода, водорода и кислорода (битум, полимеры, масла), составляет 800-1200 кг/м3.

Относительно высокая плотность у всех пород древесины – 1540 кг/м3.

Значением истинной плотности пользуются при определении пористости, расчете состава тяжелого цементного бетона и др. расчетах.

Средняя плотность (в дальнейшем просто плотность), о – масса единицы объема материала в естественном виде вместе с порами и пустотами:

о=m/V , кг/м3, (2.2)

где m – масса образца в сухом состоянии, кг; V – объем образца в естественном виде,м3.

Плотность материалов меняется в зависимости от его структуры, например, меняя пористость бетона, можно получить как тяжелый бетон плотностью до 2500 кг/м3, так и особо легкий – плотностью менее 500 кг/м3. В целом, плотность для различных материалов колеблется в широких пределах: от 10 (мипора) до 7850 кг/м3 (сталь).

Средняя плотность большинства материалов меньше их истиной плотности. Например. у керамического кирпича она составляет в среднем 1700 кг/м3 при истинной плотности 2500 кг/м3. Только для так называемых абсолютно плотных материалов (стекло, битум, сталь) значения средней и истинной плотности совпадают. Увеличение влажности материала повышает его плотность, поэтому справочные данные дают плотность материалов в сухом состоянии, и лишь в случае необходимости определяют среднюю плотность во влажном или воздушно-сухом состоянии.

Средняя плотность имеет большое практическое значение (для расчета емкости транспортных средств, складирования материалов, при расчете прочности сооружений с учетом собственной массы).

Относительная плотность d выражает отношение плотности материала к плотности стандартного вещества. В качестве стандартного вещества чаще принимают воду, плотность которой составляет 1000 кг/м3. Тогда, например, легкий бетон плотностью 1400 кг/м3 имеет относительную плотность d=1,4.

Пористостью материала По называют степень заполнения объема материала порами. Пористость, как правило, вычисляют по формуле: По=(1-о/) 100, %, (2.3)

где о – средняя плотность материала, кг/м3 , – истинная плотность, кг/м3.

Поры представляют собой ячейки, не заполненные структурным материалом, По величине они могут быть от сотых и тысячных долей миллиметра до 1...2 мм. Более крупные поры называют пустотами. Поры обычно заполнены воздухом, реже водой.

Пористость строительных материалов колеблется в широких пределах: от 0 (стекло, сталь) до 90-98 % (плиты из минеральной ваты, пенопласты).

Для материалов важно знать не только количественную сторону пористости, но и характер пор, например. замкнутые или открытые.

Так, ячеистое стекло (пеностекло), пористость которого достигает 95 %, имеет замкнутые поры, а водопоглощение может быть 0,2...0,6 %. В то же время кирпич керамический, имеющий пористость около 30 %, т.е. почти в три раза меньшую, благодаря открытому характеру пор активно поглощает воду.

Пористость является основной структурной характеристикой, определяющей такие свойства материалов, как водопоглощение, теплопроводность, морозостойкость, акустические свойства, прочность и др.

В табл.2.2 приведены численные значения пористости, истинной и средней плотности некоторых строительных материалов.

Таблица 2.2. Основные структурно-физические свойства строительных материалов

Материал |

Истинная плотность, кг/м3 |

Средняя плотность, кг/м3 |

Пористость, % |

Гранит |

2650...2800 |

2600...2750 |

0,2...0,8 |

Бетон тяжелый |

2600...2700 |

2000...2500 |

4...20 |

Бетон легкий |

2600...2700 |

500...1800 |

35...85 |

Древесина: |

|

|

|

сосна |

1540 |

400... 500 |

67...73 |

дуб |

1540 |

610...750 |

50...60 |

Стекло оконное |

2450...2650 |

2450...2650 |

- |

Сталь |

7800..7850 |

7800...7850 |

- |

Пенопласты |

900...1200 |

15...75 |

85...95 |

Насыпная плотность н – отношение массы материала в насыпном состоянии к его объему. Насыпную плотность определяют для сыпучих материалов (песка, щебня, цемента и т.п.). Например, истинная плотность известняка 2700 кг/м3, его плотность 2500 кг/м3, а насыпная плотность известкового щебня 1300 кг/м3. По этим данным можно вычислить пористость известняка и пустотность известнякового щебня. Кроме того численными значениями насыпной плотности пользуются для расчета емкости транспортных средств, складов, бункеров, при расчете составов бетонов и строительных растворов.

Пустотность характеризуется наличием пустот в материалах (кирпич пустотелые) или между зернами в сыпучих материалах (песок, щебень) и определяется в процентах от общего объема изделия или материала. Пустотность изделий способствует снижению массы строительных конструкций и улучшению теплозащитных свойств. Значения пустотности некоторых строительных материалов, %: кирпич керамический пустотелый – 15...50%, щебень и песок – 35...45 %.

Гидрофизические свойства

Эта группа свойств материалов характеризует их отношение к воде: гигроскопичность, водопоглощение, влажность, водопроницаемость, морозостойкость и др.

Гигроскопичность – способность материалов поглощать и конденсировать водяные пары из воздуха. Поглощение влаги из воздуха обусловлено адсорбцией водяного пара на поверхности и в микрокапиллярах материала. Гигроскопичность зависит как от химикоминералогического состава материала, величины и характера пористости, так и от условий внешней среды – температуры и относительной влажности, а для сыпучих материалов также от их растворимости в воде и дисперсности. Этот процесс носит обратимый характер. Гигроскопичность характеризуется величиной отношения массы поглощенной влаги при относительной влажности воздуха 100 % и температуре 20 С к массе сухого материала и измеряется в процентах. Гигроскопическая влажность для песка составляет 4...9 %, керамических стеновых материалов 5...7 %, древесины – 12...18 %.

Гигроскопичность материалов приводит, как правило, к ухудшению свойств материалов, например, к снижению активности цемента, к набуханию и короблению древесины и снижению её прочности, увеличению теплопроводности теплоизоляционных материалов. Снизить гигроскопичность можно, покрывая поверхность материала гидрофобными (водоотталкивающими) веществами. Например, древесину покрывают водостойкими красками и лаками, а в цементный клинкер при помоле вводят мылонафт, асидол или другие гидрофобизующие добавки.

Водопоглощение – свойство материала поглощать и удерживать воду при непосредственном с ней соприкосновении. Водопоглощение зависит от пористости материала и характеризуется максимальным количеством воды, которое может поглотить абсолютно сухой материал. Количество поглощенной воды, отнесенное к массе сухого материала, называют водопоглощением по массе, а отнесенное к его объему – водопоглощение по объему.

Wm = 100 ( m2 - m1 ) / m1 , % (2.4.)

Wv = 100 ( m2 - m1 ) / V , % (2.5.)

где m1 и m2 – масса материала соответственно в сухом и насыщенном водой состоянии, г; V – объем материала, см3.

Отношение водопоглощения по объему к водопоглощению по массе численно равно средней плотности материала в г/ см3.

Wv / Wm = m1 / V = о (2.6)

Водопоглощение по объему всегда меньше 100 % , так как часть объема материала занимает его вторичное вещество, водопоглощение по массе пористых и очень легких материалов, например, торфяных теплоизоляционных плит, может превышать 100 % . Водопоглощение различных строительных материалов колеблется в очень широких пределах. Так, водопоглощение по массе для металлов, стекла равняется нулю, гранита 0,5...0,7 % , тяжелого бетона 2...4 % , керамического кирпича 8...20 % . В связи с тем, что водопоглощение связано с рядом других свойств материалов (прочностью, морозостойкостью), при необходимости оно нормируется.

Водопроницаемость – способность материала пропускать воду под давлением. Характеристикой водопроницаемости служит количество воды, прошедшее в течение 1 с через 1 м23 поверхности материала при заданном давлении воды. Водопроницаемость зависит от плотности и строения материала. Чем больше в материале пор и чем эти поры крупней, тем больше его водопроницаемость.

При выборе материалов для специальных целей (кровельные материалы, бетоны для гидравлических сооружений, трубы и др.) чаще оценивают не водопроницаемость, а водонепроницаемость, которая характеризуется предельной величиной давления воды, при котором вода не проходит через образец. В зависимости от значения давления в МПа устанавливаются марки по водонепроницаемости, например, для бетонов W0,2...2,0.

Влажность – величина, показывающая сколько воды в момент определения находится в материале по отношению к его сухой массе (реже по отношению к объему материала). Влажность материала выражается в процентах и может изменятся от 0 (абсолютно сухой материал) до значений полного водопоглощения. Влажность материала зависит как от свойств самого материала (пористость, гигроскопичность), так и от окружающей его среды (влажность воздуха), атмосферных явлений (дождь, таяние снега). С повышением влажности материала ухудшаются теплозащитные свойства, морозостойкость и другие показатели.

Влажность материала вычисляют по формуле:

W = 100 ( m2 - m1 ) / m1 , % (2.7)

где m1 и m2 – масса соответственно сухого и влажного материала, кг.

Морозостойкость – это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без снижения прочности при сжатии не более 15 % (для некоторых материалов не более 25 %) и потери массы не более 5 %.

Морозостойкость материала зависит от его пористости и водопоглощения. Вода, находящаяся в порах, при замерзании увеличивается в объеме почти на 10 %. В результате стенки некоторых пор разрушаются и при повторном увлажнении вода проникает глубже в материал. Такие циклически повторяющиеся замораживания и оттаивания с увлажнением постепенно разрушают материал. Морозостойкость характеризуется числом циклов попеременного замораживания при -17С и оттаивания в воде при температуре около 20С. Выбор температуры замораживания -17С вызван тем, что при более высокой температуре вода, находящаяся в мелких порах и капиллярах, не может вся замерзнуть. Число циклов, которые должен выдерживать материал, зависит от условий его будущей службы в сооружении, климатических условий и оговаривается стандартами на материалы.

По морозостойкости материалы подразделяются на марки: F (Мрз) 15, 25, 35...500 (цифра обозначает число циклов.

В лабораторных условиях замораживание образцов производят в морозильных камерах. Существует также ускоренный метод испытания, по которому образцы погружают в насыщенный раствор сернокислого натрия и затем высушивают при температуре 100...110С. Образующиеся при этом в порах камня кристаллы десятиводного сульфата натрия (со значительным увеличением объема) давят на стенки пор ещё сильнее, чем вода при замерзании. Такое испытание является особо жестким. Один цикл испытания в растворе сернокислого натрия приравнивается к 5...10 и даже 20 циклам прямых испытаний замораживанием. Если образцы после замораживания не имеют следов разрушения, то степень морозостойкости устанавливают по коэффициенту морозостойкости:

KF = RF / RB, (2.8)

где RF – предел прочности при сжатии материала после испытания на морозостойкость, МПа; RB – предел прочности при сжатии водонасыщенного материала, МПа. Для морозостойких материалов KF не должен быть менее 0,75.

Водостойкость – способность материала сохранять механические свойства в насыщенном водой состоянии. Во время увлажнения материала понижается прочность вследствие нарушения связей между частицами материала проникающими молекулами воды. Водостойкость характеризуют коэффициентом размягчения:

Kразм = Rн / Rс, (2.9)

где Rн – предел прочности при сжатии материала, насыщенного водой, МПа;

Rс – предел прочности при сжатии материала в сухом состоянии, МПа.

Коэффициент размягчения может изменятся от нуля (глина, известь) до единицы (сталь, стекло). К водостойким относятся материалы с коэффициентом размягчения более 0,8. Материалы с Kр менее 0,8 в местах, подвергающихся систематическому увлажнению, применять не разрешается.

Из других гидрофизических свойств можно назвать влагоотдачу, воздухостойкость, паропроницаемость, влажность деформации – усушка и набухание, коэффициент насыщения пор водой и др.

Теплофизические свойства

Отношение материала к постоянному или переменному тепловому воздействию характеризуется его теплопроводностью, теплоемкостью, термической стойкостью, огнестойкостью, огнеупорностью.

Теплопроводность – свойство материала передавать тепло через толщу от одной поверхности к другой. Численно теплопроводность характеризуется коэффициентом теплопроводности , т.е. количеством теплоты (Дж), проходящей через материал толщиной 1м, площадью 1 м2 в течение 1 с при разности температур на противоположных поверхностях материала 1С. Значение коэффициента теплопроводности зависит от степени и характера пористости, химического состава и структуры материала, влажности и температуры, при которых происходит процесс передачи теплоты. Материалы слоистого или волокнистого строения имеют различную теплопроводность в зависимости от направления потока теплоты по отношению к волокнам. Например, у древесины теплопроводность вдоль волокон в 2 раза больше, чем поперек волокон. Материалы кристаллического строения более теплопроводны, чем материалы того же состава, но аморфного строения.

В значительной мере теплопроводность зависит от величины пористости, размера и характера пор. Поры, как правило, заполнены воздухом, а воздух имеет самый низкий коэффициент теплопроводности – 0,023 Bm / м· С. Мелкопористые материалы и материалы с замкнутыми порами обладают меньшей теплопроводностью, чем крупнопористые материалы и материалы с сообщающимися порами. Это объясняется тем, что в крупных и сообщающихся порах возникает движение воздуха, сопровождающееся переносом тепла.

Теплопроводность однородного материала зависит от плотности. Известна формула В.П.Некрасова, связывающая теплопроводность с относительной плотностью каменного материала, d:

= 1.16 0.0196 + 0.22 d2 – 0.16, Bm/м·С. (2.10)

На коэффициент теплопроводности большое влияние оказывает влажность. Влажные материалы более теплопроводны, чем сухие. Объясняется это тем, что теплопроводность воды в 25 раз выше теплопроводности воздуха. Ещё в большей степени возрастает теплопроводность сырого материала с понижением его температуры, особенно при замерзании воды в порах, так как теплопроводность льда равна 2.3 Bm / м· С, т.е. в 4 раза больше, чем у воды.

Теплопроводность большинства строительных материалов увеличивается с повышением их температуры и лишь у немногих, например, металлов, она уменьшается.

Материалы органического происхождения по сравнению с минеральными при одинаковой средней плотности имеют коэффициент теплопроводности ниже. В табл. 2.3 приведены коэффициенты теплопроводности некоторых строительных материалов.

Таблица 2.3. Теплопроводность некоторых строительных материалов

Наименование |

Теплопроводность |

Наименование |

Теплопроводность |

материала |

Bm/мС |

материала |

Bm/мС |

Сталь |

60 |

Вода |

0.59 |

Гранит |

2,8...3,0 |

Бетон легкий |

0,35...0,8 |

Бетон тяжёлый |

1,1...1,5 |

Бетон ячеистый |

0,15...0,40 |

Кирпич керамический |

0,7...0,8 |

Пеностекло |

0,05...0,12 |

обыкновенный |

|

|

|

Кирпич керамический |

|

Вата минеральная |

0,04...0,046 |

пустотелый |

0,3...0,4 |

Поропласты |

0,03...0,05 |

Теплопроводность имеет важное значение для материалов, используемых в качестве стен и перекрытий отапливаемых зданий , для изоляции тепловых агрегатов ( котлов, теплосетей, холодильников и т.п.). По коэффициенту теплопроводности определяют принадлежность материалов к теплоизоляционным. В частности, теплоизоляционные материалы должны иметь коэффициент теплопроводности не выше 0.18 Bm / м· С и среднюю плотность на более 600 кг/м3.

Термическое сопротивление – величина, обратная теплопроводности:

R=/, м2С/Bm , (2.11)

где – толщина слоя материала, м; – теплопроводность слоя материала, Bm / м· С.

От термического сопротивления зависят толщина наружных стен и расход топлива на отопление зданий.

Теплоёмкость – это способность материалов во время нагревания поглощать теплоту. Показателем теплоёмкости служит удельная теплоёмкость (коэффициент теплоёмкости), равная количеству теплоты, необходимой для нагревания одного килограмма материала на один градус Цельсия. Удельная теплоёмкость большинства природных и искусственных каменных материалов находится в пределах от 0.75 до 0.92 кДж / кг · С. По этому количество теплоты, нужное для нагрева той или иной строительной конструкции до одной и той же температуры, зависит не от вида материала, а от массы конструкции. Теплоёмкость сухих органических материалов (например, древесины) около 2,39...2,72 кДж / кг · С. Вода имеет наибольшую теплоёмкость 4.18 кДж/кгС, поэтому с повышением влажности материалов их теплоёмкость возрастает.

Коэффициент теплоёмкости использую при теплотехнических расчетах: теплоустойчивости стен и перекрытий отапливаемых зданий с целью сохранения температуры в помещении без резких колебаний при изменении теплового режима, при расчете температуры нагрева материалов для зимних бетонных работ и т.д.

Огнестойкость – свойство материалов сопротивляться действию огня в течении определенного времени, не разрушаясь. Это свойство важно при пожарах, а так как в процессе тушения пожаров применяют и воды, то при оценке степени огнестойкости материала действие высокой температуры сочетают с действием воды. Огнестойкость зависит от сгораемости материалов, т.е. от его способности воспламенятся и гореть. Строительные материалы по огнестойкости делят на несгораемые, трудносгораемые и сгораемые.

Несгораемые материалы – это материалы которые под действием огня или высокой температуры не горят, не тлеют и не обугливаются. При этом некоторые материалы почти не деформируются ( кирпич, черепица), другие могут растрескиваться (гранит) или деформироваться (металлы), поэтому стальные конструкции часто требуется защитить другими, более огнестойкими материалами.

Трудносгораемые материалы под воздействием высоких температур с трудом воспламеняются, тлеют и обугливаются, но только в присутствии огня. При удалении огня процессы горения, тления и обугливания прекращаются (асфальтовый бетон, древесина. пропитанная антипиренами, гидроизол и др.).

Сгораемые материалы под воздействием огня или высокой температуры воспламеняются и горят или тлеют и после удаления источника огня (древесина, битум. войлок и др.).

Граница огнестойкости характеризуется промежутком времени от начала возгорание до потери несущей способности, появления сквозных трещин в конструкции и т.п.

Огнеупорность – свойство материала выдерживать длительное воздействие высокой температуры, не деформируясь и не расплавляясь. Материалы по степени огнеупорности подразделяются на легкоплавкие, тугоплавкие и огнеупорные.

Легкоплавкие материалы – это материалы, выдерживающие температуру ниже 1350С (кирпич керамический): тугоплавкие выдерживают температуру в интервале 1350...1580С (гжельский кирпич) и материалы, выдерживающие температуры в процессе эксплуатации более 1580С называют огнеупорными (шамот, динас, хромомагнезит и др.).

Значением огнеупорности пользуются при выборе материалов для различных отопительных устройств (печей, труб обмуровки котлов и др.).

Из других теплофизических свойств можно назвать жаростойкость, термическая стойкость, теплостойкость, температурные деформации (огневая усадка, температурный коэффициент линейного расширения) и др.

Химические свойства

Химические свойства характеризуются способностью материалов сопротивляться действию кислот, щелочей, растворенных в воде газов и солей. К этим свойствам можно отнести кислотостойкость, щелочестойкость, токсичность и др.

Кислотостойкость – способность материала сопротивляться действию кислот. Обычно она оценивается потерей массы образца материала, выдержанного в кислоте определенной концентрации. Время выдержки, концентрация кислоты и другие параметры регламентируются соответствующими стандартами. Например, кислотостойкость канализационных керамических труб составляет не менее 92 % (т.е. потеря массы до 8 %), а шлакоситаллов – до 99 %.

Щёлочестойкость – это способность материала сопротивляться действию щелочей практически без разрушения. Методика определения щелочестойкости аналогична кислотостойкости.

Стойкость неорганических материалов к действию кислот и щелочей зависит от их состава и структуры. Например, силикатные материалы (стекло, кварц, и др.), которые состоят в основном из оксида кремния, стойкие к действию кислот, но способны взаимодействовать со щелочами, а цементный камень, известняк в состав которых входит оксид кальция – щелочестойки, но легко разрушаются по действием кислот. К наиболее химически стойких относятся полимерные материалы, но и они подвергаются химической деструкции.

Коррозия – разрушение материалов под действием агрессивной Среды, которое сопровождается химическими и электрохимическими процессами. Коррозийному разрушению подвергаются не только металлы, но и каменные материалы, бетон, пластмассы, древесина.

Основные агрессивные агенты, вызывающие коррозию строительных материалов, следующие: пресная и солёная вода, минерализованные почвенные воды, растворенные в дождевой воде, газы (SO2, SO3, NO2) от промышленных предприятий и автомашин. На промышленных предприятиях коррозию строительных материалов часто вызывают более сильные агенты: растворы кислот и щелочей, расплавленные материалы и горючие газы.

Особый вид коррозии – биокоррозия – разрушение материалов под действием живых организмов, например, грибков, микробов. Биокоррозия – это не только гниение органических материалов (древесина), но и разрушение бетона и металла продуктами жизнедеятельности поселившихся в них микроорганизмах.

Старение – изменение структуры и химического состава материалов под влиянием внешней среды (солнечное облучение, кислород воздуха и повышение температуры). Наиболее процессам старения подвержены органические материалы: пластмассы, битумы. Следствием старения материалов бывает увеличение их хрупкости, появление микротрещин, изменение цвета или, наоборот, размягчение, возникновение липкости. И в первом и во втором случае они становятся непригодными для дальнейшей эксплуатации. Чтобы продлить срок службы, например, пластмасс, при изготовлении в них вводят противостарители (стабилизаторы).

Токсичность – способность материалов в процессе изготовления и особенно эксплуатации выделять вредные для здоровья людей вещества. Некоторые строительные материалы не рекомендуется применять в жилых помещениях, детских садах и т.п. Это, в основном, касается ряда материалов, изготовленных на основе полимеров. Токсичность отдельных пластмасс необходимо учитывать, руководствуясь в каждом конкретном случае санитарными нормами.

Целую группу свойств составляют физико-химические свойства: удельная поверхность, вязкость, когезия, адгезия. способность к твердению и др.

2.4. Механические свойства

Механические свойства характеризуются способностью материала сопротивляться всем видам внешних воздействий с приложением силы. Основные механические свойства строительных материалов: прочность, твердость, истираемость и др.

Прочность – свойство материала сопротивляться, не разрушаясь, внутренним напряжением и деформациям под действием нагрузки или других факторов. Прочность материалов является одной из основных характеристик для большинства строительных материалов, т.к. они в сооружениях всегда подвергаются тем или иным воздействиям, вызывающим напряженное состояние: сжатие, растяжение, изгиб, срез, удар и др. Схему разрушения можно проследить на следующем примере.

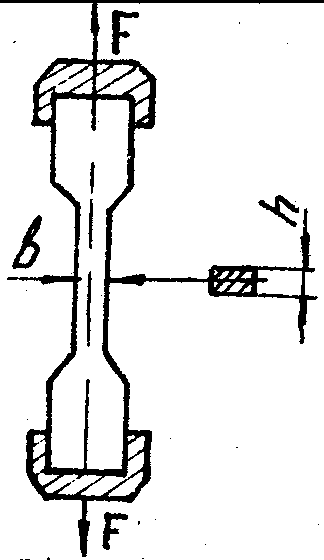

Ч

астицы,

из которых состоит твердый материал,

удерживаются в равновесии силами

взаимного сцепления. Если к какому-либо

образцу материала приложить внешнюю

силу F, например, растягивающую (рис.2.1.),

то её действие равномерно распределяется

на все частицы материала: материал

окажется в напряженном состоянии.

Напряжение вызовет изменение расстояний

между частицами – материал начнет

деформироваться (в данном случае –

растягиваться). а

астицы,

из которых состоит твердый материал,

удерживаются в равновесии силами

взаимного сцепления. Если к какому-либо

образцу материала приложить внешнюю

силу F, например, растягивающую (рис.2.1.),

то её действие равномерно распределяется

на все частицы материала: материал

окажется в напряженном состоянии.

Напряжение вызовет изменение расстояний

между частицами – материал начнет

деформироваться (в данном случае –

растягиваться). а

I II

F

F

F

F

б

F I

F I

Ç = F / S

в

F

F

Ç = F / S

Рис. 2.1. Схема определения напряжений при растяжении.

Для определения значений напряжений Ç , т.е. внутренних сил, приходящихся на единицу площади поперечного сечения, возникающих в материале при приложении к нему внешней силы F, мысленно делают поперечные разрез образца (а-а). Чтобы образовавшиеся половинки и оставались в равновесии, внешней силе F должны противодействовать равная ему сила ÇS, где S – площадь поперечного сечения образца материала, откуда:

Ç=F/S, МПа (2.12)

При увеличении действующей силы напряжения в материале возрастают и могут превысить силу сцепления частиц – материал разрушается. На практике разрушение материала начинается значительно раньше того момента, когда напряжения в нем достигнут теоретического предельного значения. Это объясняется тем, что в реальных материалах много дефектов самого различного уровня, начиная от молекулярного и кончая макродефектами, например, трещинами.

Прочность материала характеризуется значением предела прочности R – напряжением в испытуемом образце материала в момент его разрушения. В зависимости от характера приложения нагрузки F и вида возникающих напряжений различают предел прочности при сжатии, растяжении, изгибе, скалывании.

Предел прочности при сжатии определяют испытанием образцов правильной геометрической формы (куб, призма, цилиндр) на механических или гидравлических прессах. Форма, размеры устанавливаются ГОСТом и должны строго выдерживаться, т.к. они существенно влияют на результаты испытаний. Так, призмы и цилиндры меньше сопротивляются сжатию, чем кубы. Это объясняется тем, что при сжатии образца плиты пресса плотно прижимаются к опорным плоскостям его и возникающие силы трения удерживают от расширения прилегающие поверхности образца, а боковые центральные части образца испытывают поперечное расширение, которое удерживается только силами сцепления между частицами. Поэтому, чем дальше находится сечение образца от плит пресса, тем легче происходит разрушение в этом сечении и образца в целом. По этой же причине при испытании хрупких материалов (камня, бетона, кирпича, и т.п.) образуется характерная форма разрушения – образец превращается в две усеченные пирамиды, сложенные вершинами (рис. 2.2).

Предел

прочности при сжатии вычисляют по

формуле:

Предел

прочности при сжатии вычисляют по

формуле:

Rсж =

F / S ,МПа (кГс / см2) (2.13)

Rсж =

F / S ,МПа (кГс / см2) (2.13)

где F – разрушающее усилие, Н (кгс);

S – площадь поперечного сечения образца, м2 (см2)

Рис.2.2. Образец куба

На прочность материала оказывают влияние не только форма и размеры образца, но и характер его поверхности и скорость приложения нагрузки. Поэтому для получения сравнимых результатов нужно придерживаться стандартных методов испытания для данного материала.

Прочность зависит также от структуры материала, после испытания на сжатие его плотности, пористости, влажности, температуры. Схема стандартных методов определения прочности при сжатии некоторых материалов приведена на рис. 2.3.

Образец |

Эскиз |

Расчетная формула |

Материал |

Размер стандартного |

|

|

|

|

образца, см |

Куб |

|

Rсж = F / а2 , |

Бетон Раствор |

151515 7.077.077.07 |

|

|

|

Природный камень |

555; 151515 и др. |

Цилиндр |

|

Rсж=4F/ d2 |

Бетон |

d=15; h=30 |

|

|

|

Природный камень |

d=h=5; 7; 10; 15 |

Призма |

|

Rсж = F / а2 |

Бетон |

а=10; 15; 20; h=40; 60; 80 |

|

|

|

Древесина |

а =2; h = 3 |

Составной |

|

Rсж = F / S |

Кирпич |

а = 12.5; b = 12; h = 14 |

Половина призмы |

|

Rсж = F / S |

Цемент |

а = 12 S = 25 см2 |

Рис. 2.3. Схема стандартных методов определения пределов прочности при сжатии.

Предел прочности при сжатии для разных строительных материалов может находится в пределах от 0.5 до 1000 МПа. По численному значению предела прочности при сжатии для многих строительных материалов устанавливают их марку.

Чтобы сравнить эффективность материалов, пользуются значением коэффициента конструктивного качества (ккк), который характеризуется отношением предела прочности при сжатии к величине относительной плотности: Ккк= Rсж/d, (2.14)

где Rсж – предел прочности при сжатии, МПа; d – относительная плотность.

Более эффективным являются материалы, у которых выше ккк, т.е. материалы должны быть легкими, но прочными. Некоторые усредненные значения ккк: кирпич керамический – 11; тяжелый бетон – 21; сталь – 52; сосна – 95.

Показатели прочности некоторых строительных материалов приведены в таб. 2.4.

Таблица 2.4. Прочность строительных материалов

Наименование материала |

Предел прочности , МПа , при |

||

|

сжатии |

изгибе |

растяжении |

Сталь Шлакоситалл Бетон тяжелый Гранит Кирпич керамический Сосна вдоль волокон Плиты древесноволокнистые Стеклопластики |

– 500..600 15,0...80,0 100..250 7,5...30,0 30...65 – 250...400 |

– 90..120 0,5...10,0 14 1,5...5.0 60...120 0,4...20,0 240...550 |

380...450 25...35 1...4 8 0,8...3,0 70...130 – 220...350 |

Предел прочности при изгибе определяют на образцах в виде балочек, расположенных на двух опорах и нагруженных одним или двумя сосредоточенными грузами (табл.2.5.).

Предел прочности при изгибе определяют по формулам:

при одной сосредоточенной силе и балке прямоугольного сечения:

Rи = 3Fl / 2bh2 , МПа ; (2.15)

при двух равных силах, расположенных симметрично оси балки:

Rи = Fl / bh2 , МПа ; (2.16)

где F – разрушающая нагрузка, Н; l – пролет между опорами, м; b и h – ширина и высота поперечного сечения балки, м.

Таблица 2.5. Схемы стандартных методов определения предела прочности при изгибе и растяжении

Образец |

Схема испытаний |

Расчетная формула испытания |

Материал |

Размер стандартного образца, см |

Призма, кирпич |

|

При изгибе |

Цемент |

4416 (l=10) |

(в натуре) |

|

Rи = 3Fl / 2bh2 |

Кирпич |

126, 525 (l=20) |

Продолжение таблицы 2.5

Призма |

|

|

Бетон |

151560 |

|

|

Rи = Fl / bh2 |

Древесина |

2230 (l=24) |

Стержень, “восьмерка”, |

|

При растяжении Rр = 4F / d2 |

Бетон |

5550 ; 101080 |

призма |

|

Rр = F / а2 |

Сталь |

do =1; (lo=5); l10d |

Цилиндр |

|

Rр.р = 2F / d l |

Бетон |

d = 15 |

У каменных материалов предел прочности при изгибе в 5...15 раз меньше, чем при сжатии. У древесины прочность при изгибе выше прочности при сжатии (в 1,5...2 раза). Прочность древесины при сжатии вдоль волокон близка к прочности бетона, а при изгибе она прочнее бетона более чем в 10 раз.

Предел прочности при растяжении определяется на образцах имеющих форму “восьмерки” , полоски, стержня (рис.2.4).

где F – разрушающая сила , Н; S – площадь сечения образца до испытания, м2 .

Для рулонных, кровельных, гидроизоляционных материалов (толь. рубероид) прочность при растяжении оценивается разрушающим усилием в Н, для битумов определяют растяжимость в см в момент разрыва. Предел прочности при растяжении некоторых материалов приведен в табл. 2.4. Из приведенных данных видно, что каменные материалы плохо работают на растяжение (гранит, бетон, кирпич). Высоким пределом прочность при растяжении обладают некоторые виды пластмасс, особенно с листовыми и волокнистыми наполнителями. Например, предел прочности при растяжении древесно-слоистого пластика достигает 160 МПа, стекловолокнистого анизотропного материала (СВАМ) – 450 МПа.

Твердость – свойство материала сопротивляться проникновению в него другого более твердого материала. Для определения твердости материала существует несколько методов. Например, для минералов и каменных материалов однородного строения существует шкала твердости Мооса, состоящая из 10 минералов различной твердости от 1 до 10 :

1. Тальк – легко царапается ногтем.

2. Гипс – царапается ногтем.

3. Кальцит – легко царапается стальным ножем.

4. Плавиковый шпат – царапается стальным ножем под небольшим нажимом.

5. Апатит – царапается ножем под сильным нажимом.

6. Полевой шпат – слегка царапает стекло, стальным ножем не чертится.

7. Кварц – легко чертит стекло, стальным ножем не чертится.

8. Топаз.

9. Корунд.

10. Алмаз.

Предел прочности при скалывании определяется на образцах, имеющих форму показанную на рисунке 2.5. Это свойство характерно, в основном, для древесины, причем определяют

F -

предел прочности при

скалывании вдоль и поперек волокон.

предел прочности при

скалывании вдоль и поперек волокон.

Rск = F / S , МПа , (2.18)

где F – разрушающая сила, Н ;

S – площадь скалываемой поверхности , м2 .

Рис. 2.5. Схема испытания

образцов на скалывание

Численное значение предела прочности при скалывании вдоль волокон для основных древесных пород составляет 6...13 МПа, а при скалывании поперек волокон в 3..4 раза выше. Это свойство имеет большое значение при устройстве рубок, клеевых швов и т.п.

Показатель твердости испытуемого материала находится между показателями твердости двух соседних материалов, из которых один чертит, а другой чертится этим материалом. Твердость таких материалов, как металлы и пластмассы определяют вдавливанием стандартного стального шарика под определенной нагрузкой и в течении определенного времени. За характеристику твердости в этом случае принимают отношение нагрузки к площади отпечатка. Показатели твердости, полученные разными способами, нельзя сравнивать. Высокая прочность материала не всегда говорит о его твердости (например, древесина по прочности при сжатии равнозначна бетону, а её твердость значительно меньше, чем у бетона).

Истираемость – свойство материала сопротивляться истирающим воздействиям и характеризуется потерей первоначальной массы, отнесенной к 1 м2 площади истирания:

И = ( m1 – m2 ) / S , кг / м2 , (2.19)

где m1 – масса образца до истирания, кг; m2 – масса образца после истирания, кг;

S – площадь истирания, м2 .

Сопротивление истиранию определяют, пользуясь стандартными методами: кругом истирания и абразивными материалами (кварцевым песком или наждаком). Это свойство важно для материалов, предназначенных для полов, дорожных покрытий, лестничных ступеней и т.п. Значение истираемости некоторых строительных материалов, кг / м2 : гранит 1...5; керамическая плитка для полов 2,5...3,0; цементный раствор 6...15.

Одноименное воздействие истирания и удара характеризует износостойкость материала. Определение износостойкости производится с помощью вращающихся барабанов, куда вместе с пробой материала часто загружают определенное количество металлических шаров, усиливающих эффект измельчения. За характеристику износа принимают относительную потерю массы образца в процентах от пробы материала.

Сопротивление удару – способность материала сопротивляться ударным нагрузкам. Таким нагрузкам подвергаются строительные материалы в конструкции полов, дорожных покрытий, бункеров и некоторых других. Для испытания материалов на удар применяют копры. Сопротивление удару характеризуется работой, затраченной на разрушение образца материала, отнесенной к объему материала и вычисляется по формуле:

Rуд = n m h / V , Дж / м3 , (2.20)

где n – число ударов, m – вес груза, Н; h – высота падения, м; V – объем образца, м3 .

Иногда при испытании на удар определяют показатель сопротивления удару – это порядковый номер удара по образцу, который предшествует появлению в нем первой трещины. По показателю сопротивления удару каменные материалы делятся на группы: очень хрупкие (СП менее 2), хрупкие (2...5), вязкие (6...10), очень вязкие (более 10).

К группе механических свойств относятся и деформативные свойства, которые характеризуют изменение размеров и формы материалов под нагрузкой. Основными деформативными свойствами строительных материалов являются: упругость, пластичность, хрупкость, ползучесть, усталость, релаксация и др.

Рассмотрим основные свойства.

Пластичность – способность материала изменять форму и размеры при нагружении без образования трещин и разрывов, причем после прекращения действия силы материал не может самопроизвольно восстановить свои размеры и форму и в нем остаются остаточные деформации, называемые пластическими деформациями. Пластическую или остаточную, деформацию, не исчезающую после снятия нагрузки, называют необратимой. Пластичность некоторых строительных материалов изменяется под действием температуры: при нагревании – повышается, при охлаждении – снижается. К таким материалам относятся битумы, некоторые сорта стали и ряд полимерных материалов.

Упругостью называют свойство материалов деформироваться под влиянием нагрузки и самопроизвольно восстанавливать первоначальную форму и размеры после прекращения действия внешней силы. Восстановление первоначальной формы может быть полным при малых нагрузках и не полным – при больших. В последнем случае в материале возникают остаточные деформации. Предел упругости материала – это то наибольшее напряжение, при котором ещё не обнаруживается их остаточная (пластическая) деформация. Условный предел упругости представляет собой наименьшее напряжение, которое вызывает появление остаточной деформации, допускаемой ГОСТом для данного материала.

Хрупкость – это свойство материалов под действием внешних сил разрушатся без значительной пластической деформации (свойство, противоположное пластичности). Для хрупких материалов характерно слабое сопротивление ударным нагрузкам, например, стекло, чугун, некоторые полимерные материалы, а также значительная разница между пределами прочности при сжатии и растяжении, например, у гранита, бетона. Пластичность и хрупкость строительных материалов могут изменятся не только под действием температуры, но и с изменением влажности и скорости нарастания действующей нагрузки. Например, некоторые битумы хрупки при медленно нарастающей нагрузке, глины в сухом состоянии и весьма пластичны во влажном.

Механические свойства материала характеризуются диаграммой деформации (рис.2.6).

А В

А В

Рис. 2.6. Схема диаграмм деформаций от напряжения : а – стекла; б – стали; в – бетона; г – эластомера; А–В – площадка текучести.

На рис. 2.6 представлены кривые – для строительных материалов: упругих, пластичных, хрупких, эластомеров. Стекло деформируется как упругий хрупкий материал. (рис. 2.6,а).

Нелинейное соотношение между напряжением и деформацией у некоторых материалов проявляется при относительно высоких напряжениях. Так, у материалов с конгломератным строением, например, бетонов оно отчетливо наблюдается уже при напряжениях, превышающих 0.2 предела прочности.

Упругая деформация эластомера (каучуков) может превышать 100%. Первоначально для распрямления цепей молекул эластомера требуется низкое напряжение. По мере распрямления цепей молекул сопротивление дальнейшему деформированию возрастает, так как увеличение деформаций вызывает разрыв связей уже выпрямленных молекул (рис. 2.6,г).

2.5. Технологические свойства.

Технологические свойства характеризуют способность материалов к восприятию некоторых технологических операций, изменяющих состояние материала, структуру его поверхности, придающих нужную форму и размеры и т.п. К этим свойствам можно отнести технологичность, полируемость, дробимость, гвоздимость, формуемость и др.

Технологичность – свойство материалов перерабатываться различными технологическими методами, вследствие чего практически полностью сохраняется его структура и свойства исходного материала. К числу технологических материалов можно отнести, например, полимерные материалы, древесину и др.

Полируемость – это способность материала воспринимать обработку тонкими абразивными материалами. При этом создается гадкая блестящая поверхность и ярче проявляются декоративные свойства материала. Полированию хорошо поддаются каменные материалы (гранит, лабрадорит, мрамор, кварцит и др.).

Дробимость характеризует способность материалов дробиться вследствие механического действия ударных или сжимающих нагрузок. При этом образуется материал в виде щебня или песка. Дробление можно осуществлять, используя действие электрического шока, термического удара, пневмовзрыва и др. Для некоторых материалов (щебень) определяется марка дробимости.

Гвоздимость выражает способность материала удерживать гвозди и шурупы. Это свойство особенно важно для стеновых материалов, применяемых в жилищном строительстве. Высокая гвоздимость присуща древесине.

Формуемость – это свойство материалов принимать определенную форму вследствие различных механических воздействий (прессование, выдавливание, прокат, вибрирование). Хорошей формуемостью обладает глиняное тесто, растворная смесь, пластмассы и др.

Слеживаемость характерна для зернистых материалов, особенно порошкообразных, которые во время длительного хранения способны к комкованию, уплотнению, уменьшению сыпучести (цемент, гипсовые вяжущие и др.).

2.6. Взаимосвязь состава, структуры и свойств материалов.

Свойства материалов связаны с особенностями их строения и со свойствами тех веществ, из которых данный материал состоит. Строение, в свою очередь, зависит: для природных материалов – от их происхождения и условий образования, для искусственных – от технологии изготовления и обработки материалов. Поэтому эта связь между строением и свойствами должна быть усвоена. Основные свойства материала зависят от их химического, минералогического, фазового состава.

В зависимости от химического состава все материалы делят на три группы : органические (древесина, битум, пластмассы), минеральные (бетон, кирпич, цемент, природный камень и т.п.) и металлы (сталь, чугун, алюминий). Каждая из этих групп имеет свои особенности. Так, все органические материалы горючи, минеральные – огнестойки, металлы хорошо проводят электричество. Химический состав обычно характеризуется процентным содержанием оксидов в металле и позволяет судить о других технических характеристиках (биостойкости, огнеупорности, прочности, пластичности, цвете и т.п.).

Оксиды, химически связанные между собой, образуют минералы, которые характеризуют минеральный (минералогический) состав материала.

Материалы могут быть мономинеральными (гипс) и полиминеральными. Меняя процентное содержание различных минералов в одном и том же материале можно управлять свойствами материала, например, получать не только обычные портландцемент, но и его разновидности: сульфатостойкий, белый, быстротвердеющий портландцемент.

Фазовый состав характеризуется наличием в материале различных фаз: твердой (кристаллические и аморфные вещества), жидкой (вода) и газообразной (воздух). Твердые вещества образуют “каркас” материала, стенки пор, которые заполнение водой и воздухом. Когда вода вытесняет воздух или осуществляется переход воды в твердое состояние (лед), тогда изменяется прочность и теплопроводность материала.

Не меньше, чем химический и минералогический состав, на свойства материала влияет его строение. При одном и том же химическом составе материалы различного строения обладают различными свойствами. Например, мел и мрамор – две горные породы, состоящие из карбоната кальция СаСО3, но пористый рыхлый мел имеет низкую прочность и легко размокает в воде, а плотный мрамор прочен и стоек к действию воды. Это зависит от внутреннего строения материала и по этому состоянию материалы могут быть кристаллическими и аморфными. Большинство природных и сыпучих каменных материалов – это кристаллические тела, для которых характерно правильное расположение атомов (или молекул) в отличие от аморфных, где атомы расположены хаотично.

Различие в строении кристаллических и аморфных веществ определяют и различие в их свойствах. Так, аморфные вещества, обладая нерастраченной внутренней энергией кристаллизации, химически более активны, чем кристаллические такого же состава. Например, расплав доменного шлака, используемый для получения шлаковых цементов, охлаждают по специальному ускоренному режиму для получения аморфного строения, обладающего повышенной химической активностью. Аморфное строение имеют также горные породы, применяемые в качестве активных минеральных добавок к цементам (туфы. пемзы, диатомиты, трепелы),

Прочность аморфных веществ, как правило. ниже прочности кристаллических, поэтому для получения материалов повышенной прочности специально проводят кристаллизацию стекол. например, при получении ситаллов и шлакоситаллов.

Изменяя внутреннее строение материала, можно изменить свойства материала, например, получить закаленное стекло или производить закалку металлов.

Не меньшее влияние на свойства материалов оказывает его макро- или микроструктура. Под структурой материала понимают взаимное расположение, форму и размер частиц материала, наличие пор, их размер и характер. Макроструктура материала – строение, видимое невооруженным глазом или при небольшом увеличении. Микроструктура – строение материала, видимое только под микроскопом.

Макроструктура твердых строительных материалов может быть плотной (гранит, сталь), пористая (пеностекло, ячеистые бетоны), рыхлозернистая (песок, щебень), слоистая (фанера, слоистые пластики), волокнистая (шлаковата, асбест). Строение материала существенно влияет на его свойства. Например, чем больше пористость, тем легче материал, тем меньше коэффициент теплопроводности.

Поры – один из важнейших элементов структуры большинства строительных материалов. Они представляют собой воздушные ячейки в материале размерами от долей миллиметра до сантиметра. Количество, размер и характер пор (замкнутые или сообщающиеся) во многом определяют свойства материала. Например, пористое стекло (пеностекло) в отличие от обычного непрозрачное, легкое и может распиливаться обычной пилой.

Форма и размер частиц твердого вещества, из которого состоит материал, также влияют на свойства материала. Так, если обычное стекло расплавить и из расплава вытянуть тонкие волокна, то получится легкая и мягкая вата.

По структурному состоянию материалы можно разделить на изотропные, если во всех направлениях свойства материала одинаковые, и анизотропные, если свойства в разных направлениях разные. Приме анизотропного материала волокнистого строения – древесина. Древесина набухает поперек волокон в 10-15 раз больше, чем вдоль, а прочность древесины по разным направлениям совершенно различна.

2.7. Физико-химические принципы получения строительных материалов.

Свойства строительных материалов и изделий определяются особенностями применяемой технологии. которая включает совокупность разных процессов, направленных на получение из исходного сырья готовой продукции.

Общая схема технологии производства строительных материалов включает добычу и транспортировку сырья к предприятию, подготовку рабочей смеси и ее обработка, формование изделий, их обработку до получения качественных показателей. Готовые изделия транспортируются на склад готовой продукции, где их хранят и отправляют затем потребителю. В зависимости от вида материалов некоторые стадии технологического процесса могут исключаться, например, добыча сырья, если оно привозное, приготовление рабочей смеси – при изготовлении изделий из природного камня или однокомпонентного сырья и др. Все технологические процессы можно классифицировать, как:

– механические: измельчение, помол, просеивание, фракционирование, перемешивание, формование, уплотнение и др.;

– химические: антисептирование, экстрагирование, гидрофобизация, окисление и др.;

– тепловые: сушка, обжиг, пропаривание, автоклавирование и др.

В отдельных случаях технологические процессы можно считать комплексными, которые проходят одновременно. Например, тепловые процессы часто одновременно сопровождаются массообменными и химическими.

Наиболее распространенным и энергоемким способом обработки сырья для изготовления строительных материалов – измельчение. Например, около 70-75% общего использования электроэнергии при получении 1 т цемента расходуется на измельчение материалов на разных стадиях технологического процесса (табл.2.6).

Таблица 2.5 Затраты электроэнергии на получение портландцемента

Название операции |

Затраты эл.энергии,% |

Добыча сырья Измельчение сырья Помол сырья Измельчение твердого топлива Обжиг клинкера Измельчение клинкера Сушка добавок Затраты во вспомогательных цехах Другие затраты Всего |

3,5 10,5 15,5 12,0 7,5 34,0 5,0 7,0 5,0 100,0 |

Измельчение твердых материалов может осуществляться с целью ускорения их химического взаимодействия, например, при получении силикатных бетонов, получения однородных смесей и облегчения их последующей обработки.

Под степенью измельчения подразумевается отношение средних значений диаметров кусков исходного и конечного продуктов. В зависимости от этого значения различают грубое (3...20) и тонкое (500...1000) измельчение. В зависимости от физико-механических свойств материала, начальной крупности зерен и необходимой степени измельчения используют различные способы раздавливания, удара, резания, взрыва, истирания или их комбинации.