- •Контрольная работа №4 (5 курс)

- •Вариант №10

- •Контрольная работа №1

- •Охарактеризуйте процесс измельчения твердых материалов - (определение, назначение и виды, степень измельчения.)

- •Как влияет размер частиц на биологическую доступность и терапевтическую эффективность лекарственных средств

- •Приведите пример лф с различной степенью дисперсности лв для сравнения.

- •Измельчающие машины (дробилки и мельницы), приведите классификацию и сравнительную характеристику.

- •Перечислите лф в производстве, которых используется измельчение.

- •Что такое измельченный материал (как понятие в фт)?

- •Какие принципы заложены в классификациях измельченного материала

- •Охарактеризуйте сита и ситовой анализ. Виды и нумерация сит (по Государственной Фармакопее).

- •Применение классификации материалов в фармацевтической технологии.

- •Перемешивание твердых материалов. Определение.

- •Перечислите факторы, влияющие на однородность смесей в процессе получения, транспортировки и хранения порошков.

- •По каким признакам классифицируют смесители твердых материалов.

- •Заполните таблицу: Сравнительная характеристика смесителей:

- •Перемещение и дозирование твердых материалов.

- •Дозирование твердых материалов по массе и объему. Дозаторы ручного, полуавтоматического и автоматического действия.

- •Перечислите для чего применяют перемещение и дозирование твердых материалов в фармацевтической технологии, приведите примеры.

- •Классификация порошков

- •Требования, предъявляемые к порошкам

- •Технология приготовления сборов

- •Дайте определение понятию Гранулирование.

- •Перечислите и охарактеризуйте свойства материалов-объектов гранулирования (смачиваемость, адгезионные свойства и т.Д.);

- •Заполните таблицу Виды гранулирования и гранулирующие машины

- •Для чего применяют гранулирование в фармацевтической технологии.

- •Сформулируйте теоретические основы таблетирования в виде тезисов:

- •Прессование порошков и гранулята,

- •Стадии прессования,

- •Зависимость уплотнения от давления прессования

- •Перечислите условия необходимые для осуществления прямого прессования;

- •Заполните таблицу: Таблеточные машины: ударные, ротационные.

- •Каким образом давление прессования влияет на терапевтическую эффективность таблеток (биофармацевтические аспекты).

- •Перечислите цели нанесения покрытий на таблетки;

- •Основные группы вспомогательных веществ, применяемых в производстве таблеток.

- •Приведите технологические схемы получения таблеток тритурационных и прессованных (с возможными видами грануляции – сухая, влажная, псевдоожижения).

- •Заполните таблицу: Влияние фармацевтических факторов на кинетику высвобождения и всасывания лекарственного вещества из таблеток

- •Пути совершенствования, перспективы развития таблетированных форм.

- •Практическое задание Вариант №10

- •Составить технологическую пропись для получения 6 кг порошка для приготовления щелочно-солевого полоскания по прописи:

- •Опишите процесс и оборудование дозирования гранул и спансул в твердые желатиновые капсулы, одноразовые пакеты, флаконы.

- •Дайте краткую характеристику микрогранулам и микродраже (составьте таблицу подобную предложенной выше).

- •Ректальные, вагинальные капсулы. Тубатины.

- •Упаковка. Маркировка. Хранение.

- •Перспективы развития медицинских капсул.

- •Микрокапсулы. Определение. Характеристика. Номенклатура.

- •Вспомогательные вещества в производстве микрокапсул.

- •Охарактеризуйте виды оболочек микрокапсул.

- •Оценка качества микрокапсул

- •Лекарственные формы с микрокапсулами.

- •Перспективы развития микрокапсулированных препаратов.

- •Пероральные терапевтические системы. Характеристика, факторы, обеспечивающие контролируемое высвобождение.

- •Матричные таблетки – строение, вспомогательные вещества, принцип действия.

- •Аэрозоли. Определение. Характеристика.

- •Виды аэрозольных баллонов, устройство и принцип работы.

- •Пропелленты, классификация, требования к эвакуирующим газам. Экологические проблемы промышленного производства аэрозолей.

- •Газы, используемые в качестве пропеллентов

- •Характеристика содержимого аэрозольного баллона и вспомогательных веществ.

Что такое измельченный материал (как понятие в фт)?

Измельченный материал представляет собой однородную фракцию определенного размера.

Какие принципы заложены в классификациях измельченного материала

Измельченный материал классифицируют по размеру частиц, виду измельчения.

Охарактеризуйте сита и ситовой анализ. Виды и нумерация сит (по Государственной Фармакопее).

Сито - устройство для разделения сыпучих масс по величине зёрен.

Различают сита: плоские (вибрационные, качающиеся) и барабанные (вращающиеся).

По ГФ Х для всех сит указывается № сита, соответствующий ГОСТу, размер отверстий в свету, материал сита, форма отверстий, крупность порошка.

№ шелкового сита по ГОСТ 4403-67 указывает, какое количество отверстий приходится на 1 погонный см. Чтобы определить № шелкового сита, следует с помощью лупы подсчитать количество отверстий в 1 погонном см по длине и ширине ткани.

№ металлического сита по ГОСТ 3924-47 соответствует размеру стороны отверстия в свету в мм. № пробивных сит по ГОСТ 214-57 с круглыми отверстиями соответствует диаметру отверстий в мм, умноженному на 10.

ГФ Х включает 16 разных сит, которым соответствует 7 степеней измельчения. Для крупных порошков и крупноизмельченных материалов, помимо названия, обязательно должен указываться и соответствующий № сита по ГОСТ.

В результате простого просеивания, т.е. просеивания через одно сито, исходный материал делится на две фракции:

просев (нижний продукт) — материал, прошедший сквозь сито;

отсев (верхний продукт) — материал, не прошедший сквозь сито и оставшийся в нем.

На просеивание прежде всего влияет производительность сита, т.е. количество просева, полученного с 1 м2 поверхности сита за 1 ч.

Различают сита плетеные, пробивные и щелевые.

Плетеные сита ткутся из шелковых и капроновых ниток, из стальной , медной и латунной проволоки. Шелковые и капроновые сита применяются для мелких и среднекрупных порошков.

Они прочны и гарантируют однородность просева. У обычных проволочных сит проволока изогнута только в одном направлении. Отсюда - быстрая изнашиваемость сита и легкая изменяемость размеров отверстий. По этой причине рекомендуются сита или сварные, или вальцовые, или прессованные. Последние особенно прочны.

Проволочные сита – для всех категорий крупных порошков. Необходимо следить за состоянием сит, иначе в порошки могут попасть куски оборванной проволоки.

Пробивные сита (штампованные) делаются из листов оцинкованного железа путем пробивания в них круглых и прямоугольных отверстий. Применяются для крупноизмельченных материалов. Сита эти очень прочны.

Щелевые сита состоят из ряда параллельных стержней с прокладками между ними.

Отделение металлических примесей.

Для их удаления применяются электромагнитные сепараторы, установленные под спускным лотком во вращающемся металлическом барабане.

Ситовый анализ - определение гранулометрического, или фракционного, состава измельченных сыпучих материалов; разновидность дисперсионного анализа. Ситовой анализ применим для материалов с размерами частиц (зерен) 0,05-10 мм; для анализа крупнозернистых и кусковых материалов используют, как правило, грохочение.

Ситовой анализ осуществляют просеиванием проб материала через набор стандартных сит с обычно квадратными, реже прямоугольными отверстиями, размер которых последовательно уменьшается сверху вниз. В результате материал разделяется на классы, или фракции, в каждой из которых частицы незначительно различаются размерами. При просеивании часть материала, размеры частиц к-рого меньше размера отверстий d, проходит через сито (фракция-d, или проход), а остальная часть с более крупными частицами остается на сите (фракция + d, остаток, или сход). Число фракций, получаемых при просеивании через набор из n сит, составляет n + 1 и не должно быть менее 5 и более 20.

Заполните таблицу:

сравнительная характеристика способов грохочения

Виды грохотов |

устройство |

принцип работы |

барабанные |

Барабанный грохот |

состоят из концентрических просеивающих поверхностей, вращающихся вокруг одной оси. Используются преимущественно для промывки материалов с попутной грубой сортировкой |

плоские качающиеся |

ГПО – 4М |

Одно или несколько сит закреплены в прямоугольном коробе, соединённом с движущим механизмом, чаще эксцентриком. Материал движется по ситу под действием силы тяжести или сил инерции. Благодаря жёсткой кинематической связи между коробом и эксцентриком размах колебаний сит строго определённый и не зависит от нагрузки на грохот. |

гирационные |

Конусные или гирационные дробилки |

материал подвергается раздавливанию (и частично излому) между неподвижным наружным конусом и внутренним, вращающимся в нем эксцентрично; зазор между конусами уменьшается книзу (по ходу материала). |

инерционные |

Инерционные или резонансные грохоты |

энергия двигателя расходуется лишь на преодоление сопротивлений колебаниям, а не на сообщение кинетической энергии движущимся массам, поэтому такие машины требуют привод меньшей мощности, а уравновешенность масс даёт возможность создавать грохот с большими просеивающими поверхностями. |

вибрационные |

ГГС – 42, ГГТ – 42, ГГС - 42 |

короб вибрационного грохота колеблется (вибрирует) под действием усилий, создаваемых вибратором. По характеру вибрации различают грохот с прямолинейными, эллиптическими и круговыми вибрациями короба. В отличие от качающихся, у вибрационных грохота величина колебаний сит не постоянна и зависит от нагрузки. |

Перечислите факторы, влияющие на производительность и эффективность просеивания. Природа и размер посеиваемых частиц. Тип ситового устройства, используемого для просеивания. Метод, используемый для просеивания

Гидравлическая классификация.

Заполните таблицу

Классификатор |

Устройство |

принцип работы |

спиральный |

|

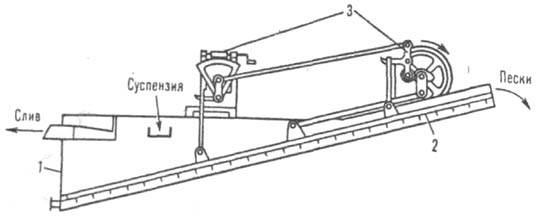

спиральные классификаторы (рис. 2) представляют собой наклонные (под углом 12-18°) корыта полукруглого сечения, внутри к-рых вращаются одна или две спирали. Последние частично погружены в жидкость и транспортируют пески в верх, часть корыта, где они выгружаются. Слив удаляется из ниж. конца аппарата. Спец. механизм предназначен для подъема и опускания спирали при остановке и пуске классификатора. С увеличением угла наклона корыта содержание жидкости в осадке уменьшается. |

реечный |

|

В реечных классификаторах (рис. 3) ниж. продукт перемещается вверх по наклонному корыту и сбрасывается через его открытый торец с помощью движущейся возвратно-поступат. рамы, снабженной гребками. При течении суспензии по корыту и качаниях гребков верх. Продукт выносится потоком жидкости через сливной лоток. Эти аппараты менее производительны, чем спиральные, и поэтому применяются обычно в малотоннажных произ-вах. |

чашевый |

|

Чашевые классификаторы (рис. 4), обеспечивающие высокий выход слива, состоят из двух фракционирующих устройств: верхнего - конусной чаши-отстойника с медленно вращающимися гребками, нижнего - реечного аппарата. Разделяемый материал поступает в чашу, где крупные частицы оседают на дно, сгребаются гребками к центру, через отверстие в дне попадают в корыто реечного классификатора и далее выводятся из его верх, части. Мелкая фракция, увлеченная песками, отмывается движущейся противотоком водой, направляется в чашу, откуда вместе с накапливающимися в ней мелкими частицами уходит через край корыта и кольцевой желоб (карман) в слив. |

центробежный |

Гидро – и мультициклоны

Рис. 4. Схема течения газовых потоков в циклоне: 1, 4 - входной и отводящий патрубки; 2 - корпус; 3 - пылевой бункер.

|

Обеспыливаемый газ поступает в образующую кольцевое пространство аппарата цилиндрич. часть, где движется по спирали с возрастающей скоростью от периферии к центру, спускается по наружной спирали, затем поднимается по внутр. спирали и выходит через выхлопную трубу. Под действием центробежной силы частицы пыли отбрасываются к стенке циклоны и вместе с частью газа попадают в бункер. Часть освободившегося от пыли газа возвращается из бункера в циклоны через центр пылеотводящего отверстия, давая начало внутр. вихрю. начительно большее влияние на полноту пылеулавливания оказывает движение газа в области пылеотводящего отверстия. Поэтому частицы чрезвычайно чувствительны к подсосам газа через бункер из-за увеличения объема потока, движущегося навстречу улавливаемой пыли. Отсюда видна важная роль бункера при осаждении частиц пыли в циклоны; использование таких аппаратов без бункеров или с бункерами уменьшенных размеров приводит к снижению эффективности пылеулавливания. |

Рис.

1. Спиральный классификатор: 1-корыто;

2-4-соотв. спираль, ее подъемно-опускной

механизм и привод.

Рис.

1. Спиральный классификатор: 1-корыто;

2-4-соотв. спираль, ее подъемно-опускной

механизм и привод. Рис.

2. Реечный классификатор: 1 - корыто; 2,

3 - соотв. рама с гребками и механизм

ее возвратио-поступат. движения.

Рис.

2. Реечный классификатор: 1 - корыто; 2,

3 - соотв. рама с гребками и механизм

ее возвратио-поступат. движения. Рис.

3. Чашевый классификатор: 1 - чаша с

гребками; 2 - корыто; 3, 4 - соотв. гребковая

рама и механизм ее движения; 5 - кольцевой

желоб (карман).

Рис.

3. Чашевый классификатор: 1 - чаша с

гребками; 2 - корыто; 3, 4 - соотв. гребковая

рама и механизм ее движения; 5 - кольцевой

желоб (карман).