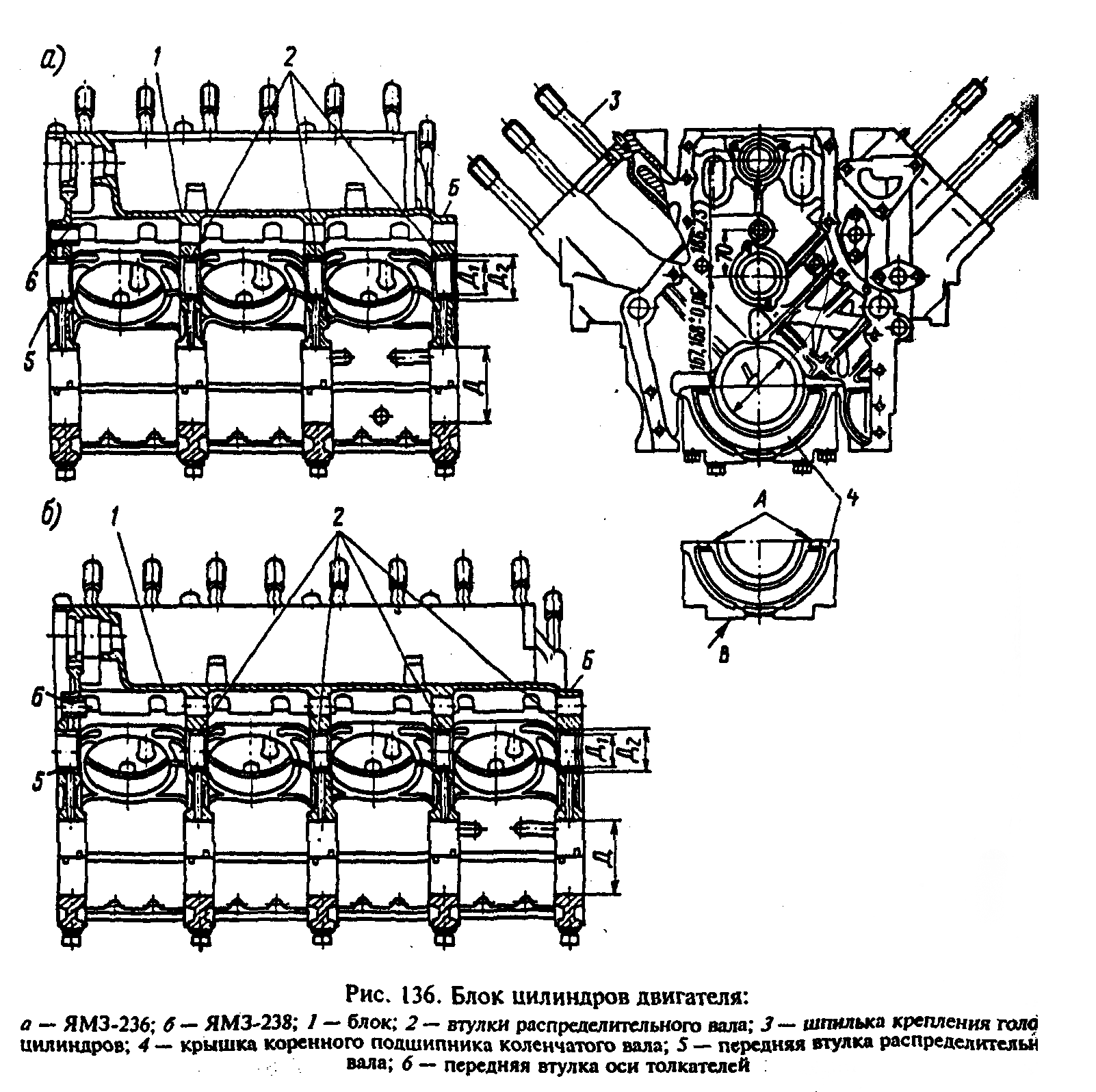

2. Ремонт отверстий и поверхностей блока цилиндров

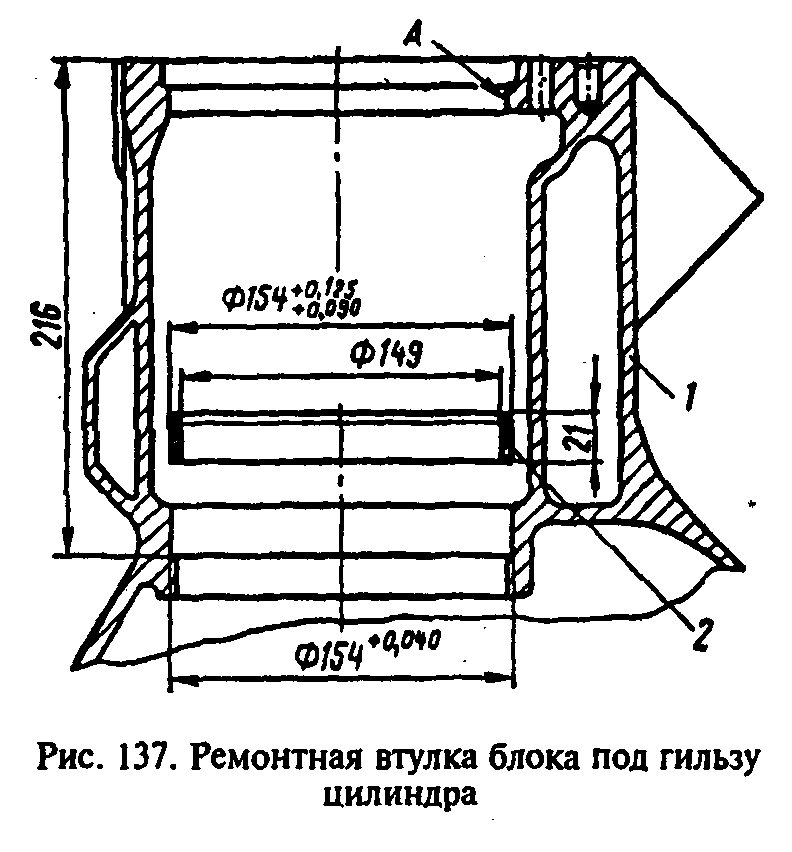

Разрушение нижних посадочных поясков цилиндров в блоке вследствие кавитации ниже 205 мм от верхней привалочной плоскости ремонтируют постановкой ремонтной втулки.

Рис. 3

Блок 1 (рис. 3)растачивают и впрессовывают втулку 2, изготовленную из чугуна СЧ 15-32. После напрессовки втулку растачивают до диаметра 151+0,04 мм. Биение обработанной поверхности по отношению к поверхности А не должно превышать 0,02 мм. Неперпендикулярность оси поверхности А и ремонтной втулки 2(см. рис.4)не должна превышать 0,15мм.

Рис. 4

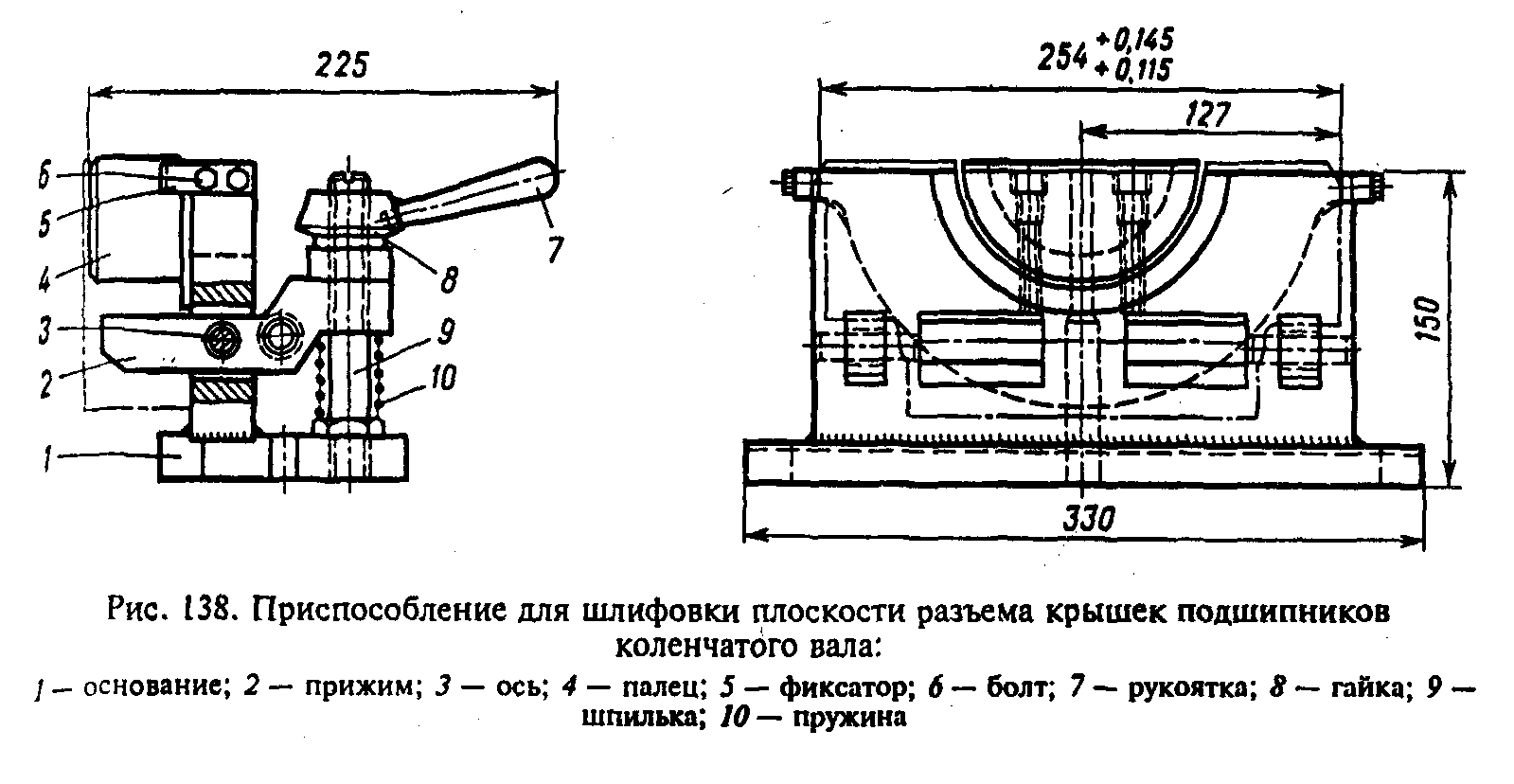

При износе гнезд под вкладыши подшипников коленчатого вала до размера более 116,040 мм их восстанавливают до номинального размера. Для этого снимают крышки подшипников и шлифуют плоскость разъёма крышки на глубину 0,3-0,5 мм, сохраняя параллельность их поверхностей с точностью 0,05 мм. Шлифуют на плоскошлифовальном станке шлифовальным кругом в приспособлении (рис. 5). При необходимости углубляют в крышке канавку под усик вкладыша.

Рис. 5

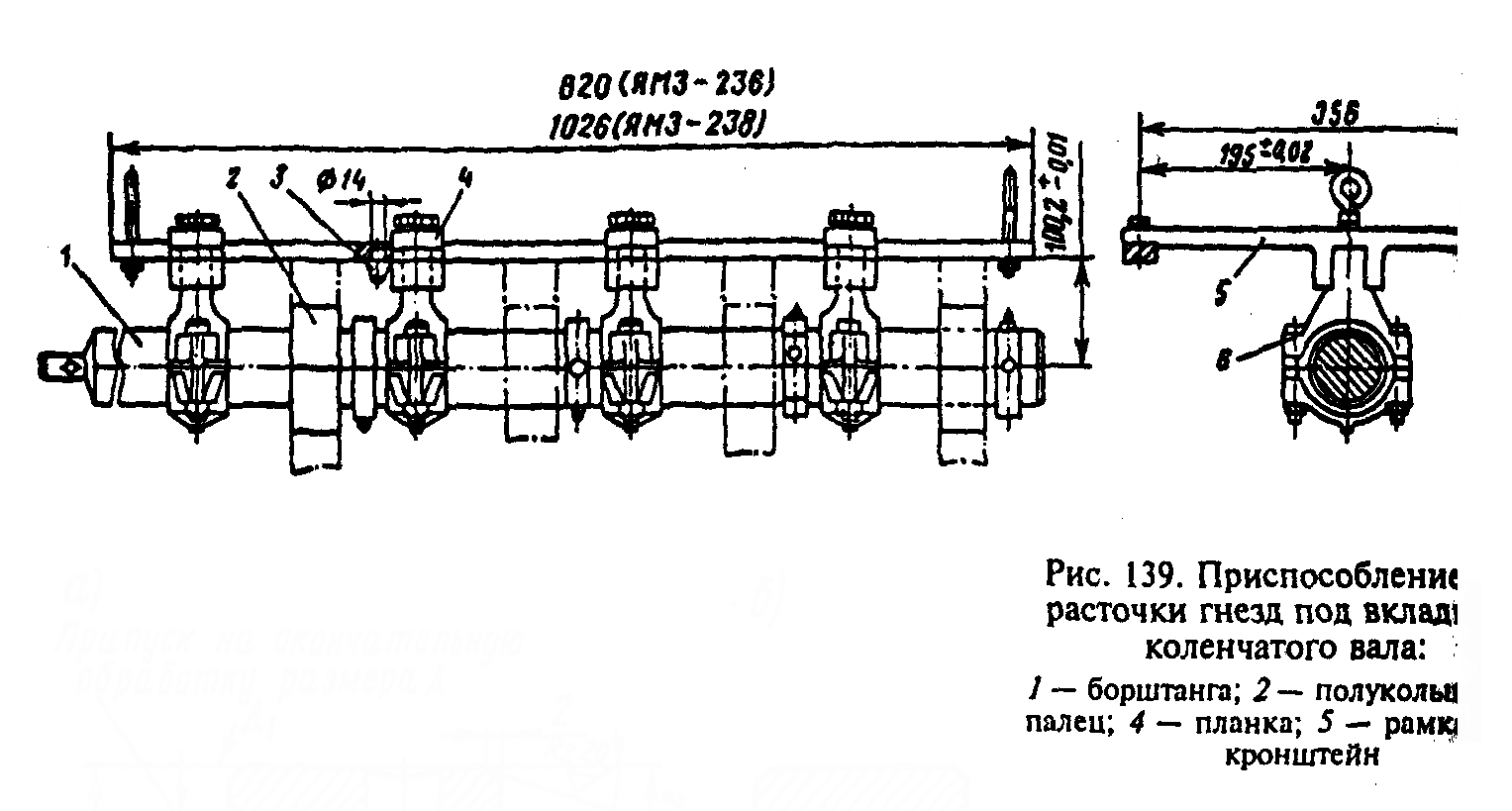

Для расточки гнезд под вкладыши коренных подшипников коленчатого вала блок цилиндров устанавливают на стол горизонтально-расточного станка на технологические площадки между развалами цилиндров. На плоскость разъема нижнего картера устанавливают рамкой 5 приспособление с борштангой (рис. 6), которую крепят к блоку шестью болтами. Для центрирования борштанги в крайние гнезда укладывают два полукольца 2, которые обеспечивают соосное расположение борштанги. Борштанга 1 вращается в кронштейнах 6, изготовленных из нижней части шатуна двигателя ЯМЗ-204 и прикрепленных к рамке. В борштанге закреплены резцы, оснащенные пластинками твердого сплава ВК-6. Использование шатунов в качестве кронштейнов для борштанги позволяет значительно упростить ее ремонт путем шлифования опорных шеек под ремонтный размер и с постановкой ремонтных вкладышей.

Рис. 6

После центрирования борштанги закрепляют приспособление и извлекают полукольца. Затем устанавливают крышки подшипников коленчатого вала на свои места и крепят их болтами, которые затягивают моментом 300-320 Н • м (30-32 кгс • м).

Гнезда растачивают под номинальный размер 116+0,021 мм, который проверяют индикаторным нутромером 100-150 мм после снятия приспособления и постановки крышек на свои места.

Шероховатость поверхности должна быть 1,25, овальность и конусность - не более 0,01 мм. Биение промежуточных гнезд относительно крайних должно быть не более 0,025 мм.

Оси гнезд под вкладыши подшипников коленчатого вала и отверстий во втулках под опорные шейки распределительного вала должны лежать в одной плоскости с отклонением не более 0,1 мм на всей длине, и расстояние между указанными осями должно быть 167,58+0,06 мм.

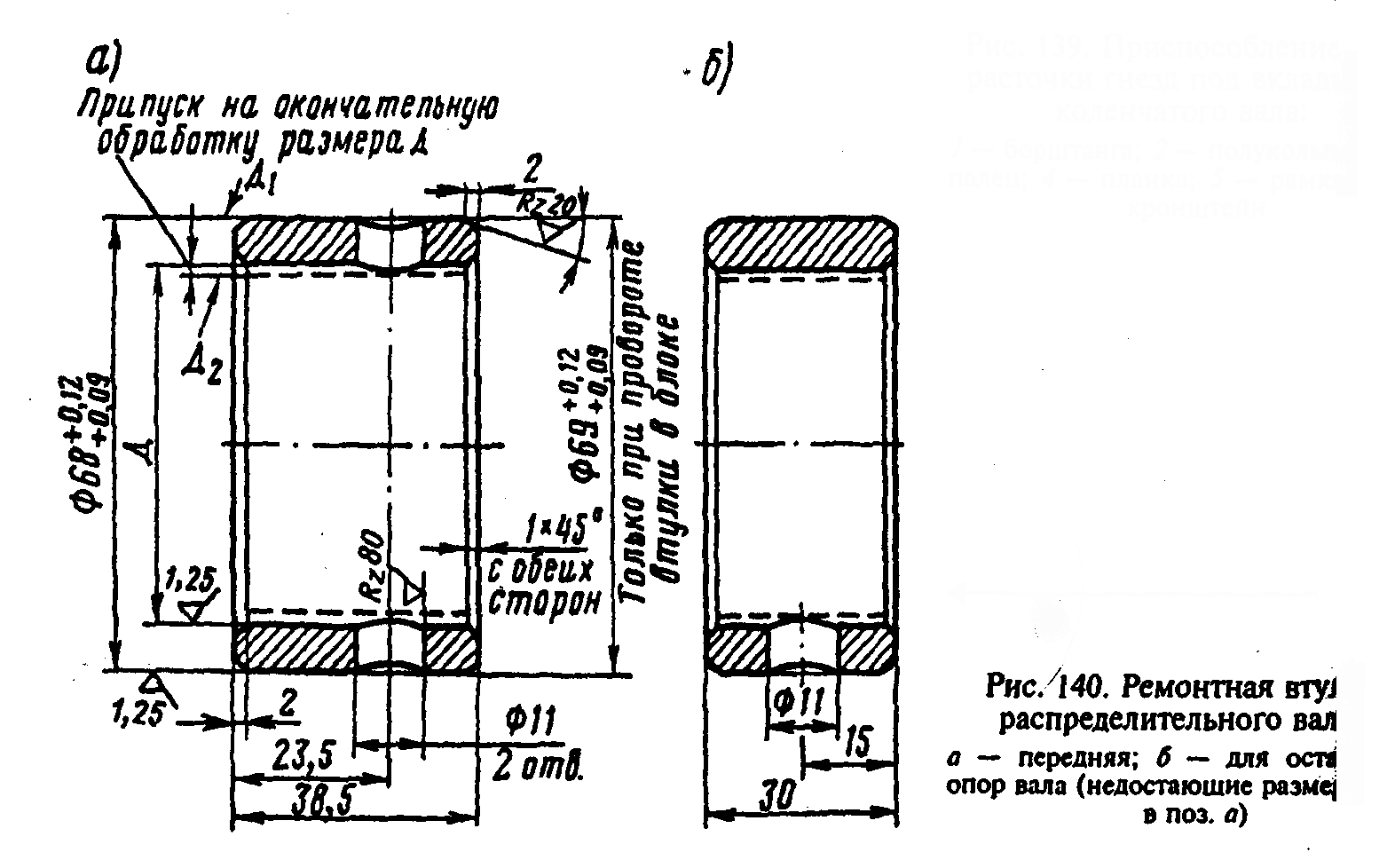

Втулки, имеющие износ отверстий под опорные шейки распределительного вала более 54,06 мм, подлежат замене новыми, изготовленными из бронзы ОЦС 5-5-5 в соответствии с рис. 140 с последующей обработкой их до нормального или ремонтных размеров. Это же необходимо сделать и при комплектации двигателя распределительным валом с ремонтными размерами опорных шеек.

Рис. 7

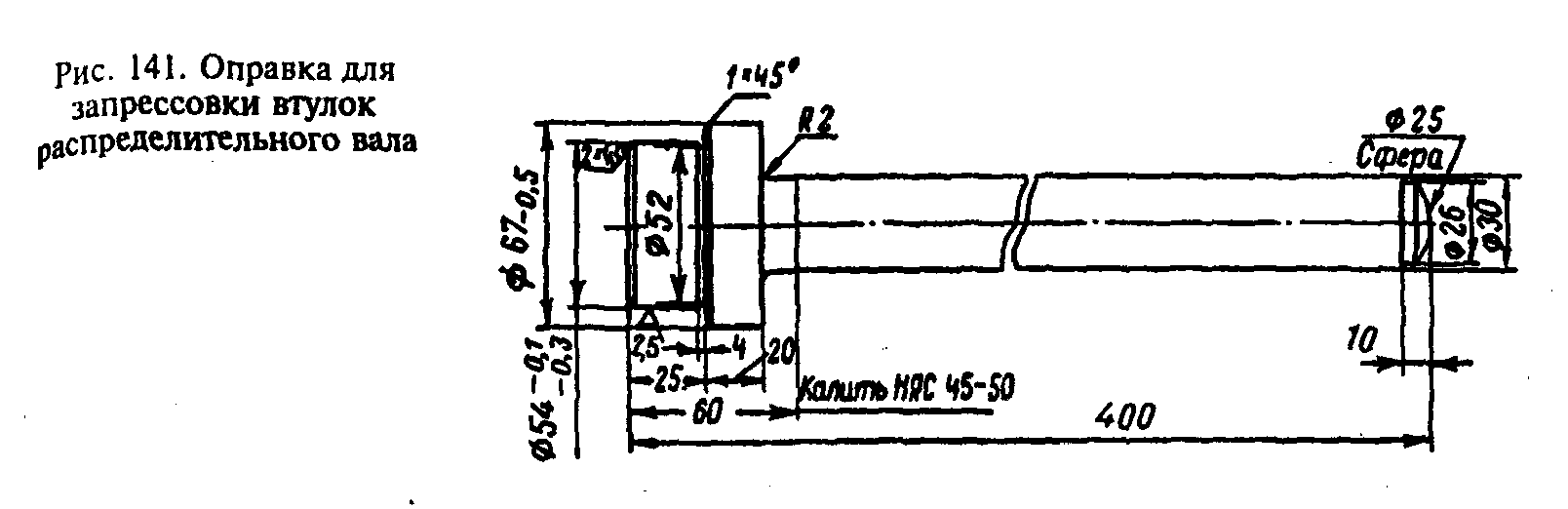

Диаметр Д1 (см. рис. 3) выбирается в соответствии с табл. 3. Ослабление посадки втулок распределительного вала в отверстии блока цилиндров вызывает необходимость выпрессовки втулки, расточки отверстия до диаметра 69+0,03 мм и установки втулки с наружным диаметром 69,09-69,12 мм. Новые втулки запрессовывают оправкой (рис. 8 ) с натягом в пределах 0,06-0,10 мм, обеспечив совпадение отверстий во втулках с отверстиями масляных каналов в блоке цилиндров и торцами втулок заподлицо с торцами перегородок блока цилиндров.

Таблица 3. Ремонтные размеры |

|||

Размер |

Номинальный диаметр втулки, мм |

Допустимый диаметр, мм, не более |

Маркировка |

Номинальный |

54+0,03 |

53,04 |

- |

1-й ремонтный |

53,7+0,03 |

53,74 |

Р1 |

2-й ремонтный |

53,5+0,03 |

53,54 |

Р2 |

3-й ремонтный |

53,3+0,03 |

53,34 |

Р3 |

Рис. 8

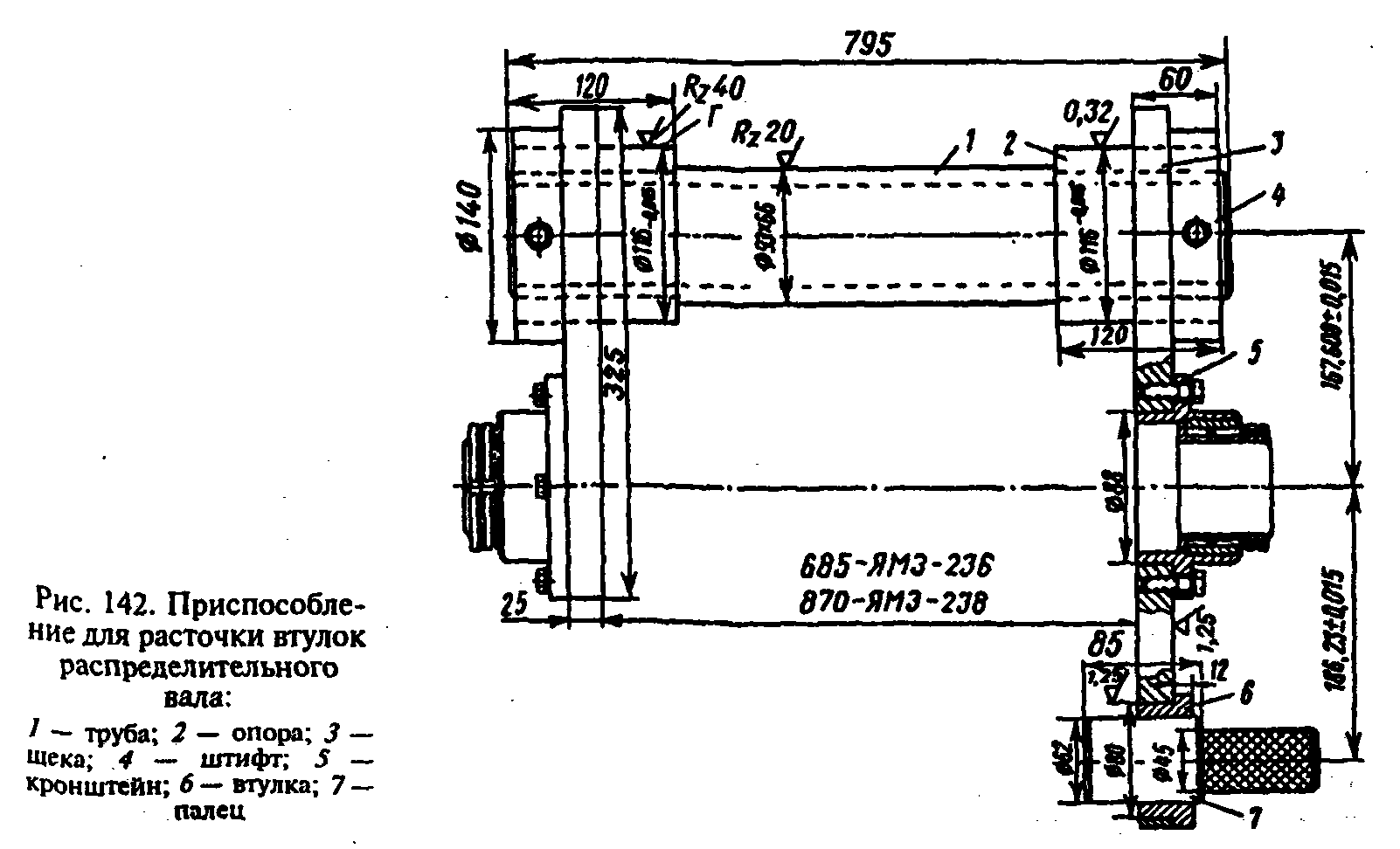

Втулки под номинальный и ремонтные размеры (табл. 3) обрабатывают на горизонтально-расточном станке приспособлением, изображенным на рис. 9. Блок цилиндров устанавливают на стол станка на технологические площадки, расположенные между развалами цилиндров и снимают крышки подшипников.

Рис. 9

Приспособление опорами 2 устанавливают в крайние гнезда. Затем, перемещая его при помощи технологического пальца 7 относительно гнезда под подшипники вала привода ТНВД, устанавливают на опорах крышки подшипников и крепят двумя болтами с каждой стороны. Затем в кронштейны вставляют борштангу с резцами и подсоединяют ее к шпинделю станка. Борштанга вращается в опорах на игольчатых подшипниках. После расточки овальность и конусность внутреннего диаметра втулок распределительного вала не должна превышать 0,015 мм, несоосность - 0,02 мм, биение наружного и внутреннего диаметров допускается не более 0,02 мм.

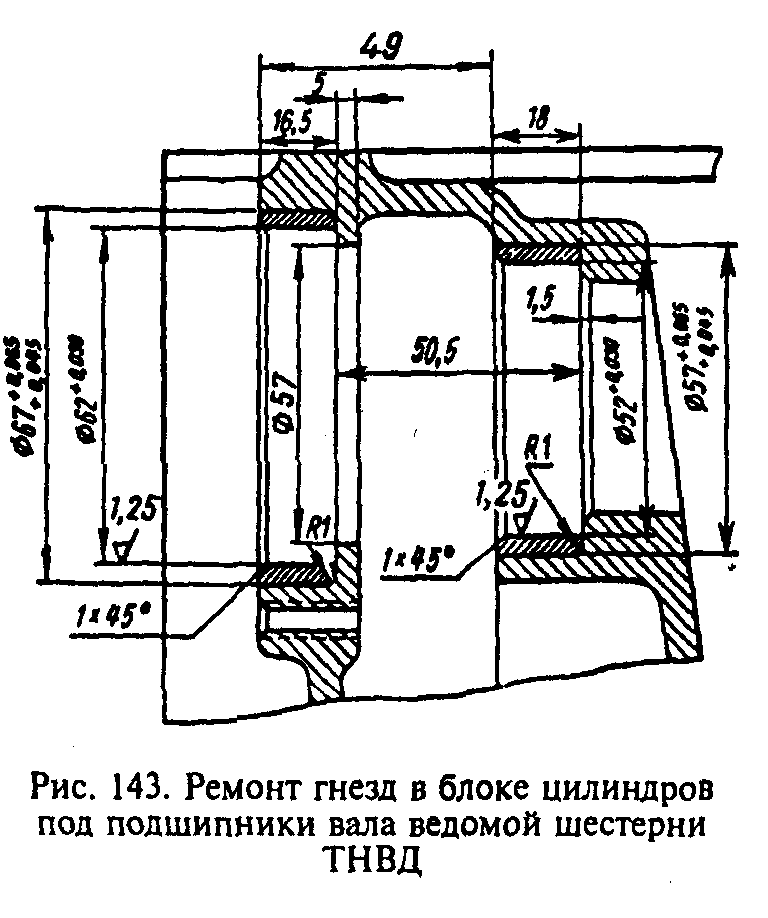

При диаметре гнезд под наружный или внутренний подшипники вала ведомой шестерни ТНВД соответственно более 62,06 мм и 52,06 мм их восстанавливают постановкой втулок (рис.10). Для этого блок цилиндров устанавливают плоскостью крепления картера маховика на стол радиально-сверлильного станка, а на передний торец блока накладывают и крепят кондукторную плиту со сменными втулками, базируя ее относительно отверстий под втулки распределительного вала и под переднюю втулку оси толкателей. Гнезда обрабатывают специальными зенкерами, оснащенными пластинками твердого сплава ВК8, до диаметров 56,9+0,0б и 66,9+0,06 мм с последующим развертыванием до диаметров 57+0,03 и 67+0,03 мм.

Рис. 10

После запрессовки втулок, изготовляемых из стали 20, размеры которых указаны на рис. 10, их окончательно обрабатывают по изложенной выше технологии до номинальных диаметров 52+0,03 и 52+0,03 мм. Шероховатость поверхности гнезд после обработки должна быть 1,25 и несоосность поверхностей не более 0,025 мм. Расстояние между осями поверхностей втулок распределительного вала и гнезд под подшипники вала ведомой шестерни привода топливного насоса должно быть 186,20+0,06 мм.

При ослаблении посадки шпилек крепления головки цилиндров или срыве в блоке более двух ниток требуется нарезание резьбы и установка шпилек ремонтного размера, изготовленных из стали 40Х. Для этого рассверливают отверстие под шпильку до диаметра 16,3 мм на глубину 88 мм и нарезают резьбу М18х2 на глубину 75 мм от привалочной плоскости головки цилиндров.

Срыв или износ резьбы в отверстиях под болты крепления крышек коренных подшипников требует нарезания ремонтной резьбы М20 и рассверливания отверстий в крышках. Диаметр сверления под ремонтную резьбу -17,4 мм, глубина сверления 70 и 90 мм, глубина нарезки -55 и 75 мм соответственно для внутренних и наружных отверстий.

Отверстия на крышках коренных подшипников обрабатывают до диаметра 20,6 мм. При срыве более двух ниток и износе резьбы крепления агрегатов, узлов или отдельных деталей к блоку цилиндров рекомендуется постановка ввертышей. Ввертыши должны быть установлены заподлицо поверхностями, в которые они ввернуты и надежно застопорены (табл.4)

Таблица 4. Размеры ввёртышей |

||

Резба |

Диаметр сверления под ввёртыш, мм |

Резьба под ввёртыш |

М8 |

10,4 |

М12х1.75 тугая |

М8 |

11,1 |

К 1/4" |

М10 |

14,1 |

М16х2 тугая |

М10 |

14,6 |

К 3/8" |

М12 |

16,1 |

М18х2 тугая |

М14 |

18,1 |

М20х2 тугая |