- •Битумы .Свойства битумов ( физические ,физико-химические ,реологические , химические ,физико-механические)

- •Производство и применение битумов. Состав и строение

- •Органические вяжущие вещества . Основные группы

- •Получение нефтяных битумов . Применение

- •Природные битумы . Применение

- •Асфальтобетон. Сырье . Производство и применение

- •Коррозия цементного камня. Физическая коррозия . Меры защиты

- •Коррозия цементного камня. Химическая коррозия . Меры защиты

- •Коррозия цементного камня. Электрохимическая и биологическая коррозия. Меры защиты

- •1. Эксплуатационно-профилактические:

- •2. Конструктивные:

- •3. Строительно-технологические:

- •Коррозия цементного камня . Коррозия выщелачивания. Меры защиты

- •Коррозия цементного камня . Магнезиальная коррозия. Меры защиты

- •Коррозия цементного камня . Углекислотная коррозия. Меры защиты

- •Коррозия цементного камня. Сульфатная коррозия. Меры защиты

- •Коррозия цементного камня. Коррозия первого вида . Меры защиты

- •Коррозия цементного камня. Коррозия второго вида. Меры защиты

- •Коррозия цементного камня. Коррозия третьего вида. Меры защиты

- •Бетон . Основные свойства тяжелого бетона

- •Состав и свойства бетонной смеси

- •Основной закон прочности бетона. Факторы, по которым определяют прочность бетона .

- •От чего зависит прочность цементного камня

- •Бетон . Прочность . Формула Боломея — Скрамтаева . Что такое марка бетона

- •Какими показателями характеризуется структура заполнителя.

- •Каким требованиям должны отвечать заполнители для бетонов и растворов

- •Мелкий заполнитель (песок). Классификация .По каким показателям определяется модуль крупности мелкого заполнителя .

- •Крупные заполнители . Классификация . По каким показателями определяется марка заполнителя .

- •Пористые заполнители для легких бетонов (керамзит , шлаковую пемзу, аглопорит и перлит ).

- •Строительные растворы. Классификация и применение .

- •Растворная смесь. Состав . Свойства .

- •Специальные растворы .

- •Материалы для изготовления растворных смесей . Их свойства

- •Сухие смеси . Материалы применяемые для сухих смесей

- •Определение зернового состава и модуля крупности заполнителя

- •Влияние заполнителя на свойства бетона

- •Сырье для производства силикатного кирпича . Требования к сырью

- •Способы производства силикатного кирпича . Недостатки и преимущества .

- •Углеродистые стали ( влияние фосфора и серы на качество стали ,маркировка — Ст2).

- •Стали повышенной обрабатываемости (автоматные)

- •Маркировка

- •Легированные стали (влияние легирующих элементов — хрома, никеля, вольфрама и др. Маркировка — 12х2н4а).

- •Маркировка

- •Стали конструкционные теплоустойчивые

- •Стали конструкционные подшипниковые

- •Маркировка

- •Стали конструкционные рессорно-пружинные

- •Определение твердости металлов по Бринеллю , Роквеллу , Виккереу. Преимущества и недостатки )

- •Черные и цветные металлы , применяемые в строительстве

- •Керамический кирпич . Полусухой способ производства , сырье . Применение

- •Керамический кирпич . Пластический способ производства , сырье. Применение

- •Номенклатура керамических изделий . Свойства эксплуатационно-технические и эстетические характеристики керамических материалов .

- •Перечислить разновидности керамического кирпича , укажите требования к сырью для его производства .

- •Какие разновидности облицовочной керамики применяют в строительстве и какие требования предъявляют к исходной глине

- •Силикатные изделия : их виды , основные технологии , свойства и применение.

- •Свойства строительных материалов

- •Физические свойства строительных материалов

- •Механические свойства строительных материалов

- •Химические свойства строительных материалов

- •Технологические свойства строительных металлов

- •Уровни строения материалов . Методы оценки структурных характеристик

- •Классификация горных пород

- •Изверженные породы

- •Осадочные породы

- •Метаморфические породы

- •Основные технологии горных пород. Виды и способы обработки горных пород

- •Номенклатура материалов из природного камня

- •Способы защиты каменных материалов от разрушения . Минеральные вяжущие вещества . Виды .

- •Основы производства минеральных вяжущих. Сырье

- •Гидрофизические свойства строительных материалов. Как изменяются свойства материалов при увлажнение

- •Классификация минеральных вяжущих . Применение . Воздушные вяжущие вещества

- •Как определяется марка портландцемента . Дать определение

- •По каким показателям определяется сорт извести. Применение извести

- •Основные технологические операции при изготовление материалов на основе минеральных вяжущих . Номенклатура .

- •Портландцемент. Основные производства . Сырье

- •Виды гидравлического вяжущего . Применение

- •Основные технологии производства изделий из гидравлического вяжущего.

Мелкий заполнитель (песок). Классификация .По каким показателям определяется модуль крупности мелкого заполнителя .

Песком называется минеральная смесь зерен крупностью от 0,14 до 5мм,

образовав- шаяся в результате естественного разрушения горных пород

(природные пески) или их дробления (искусственные пески).

Для приготовления тяжелого бетона в качестве мелкого заполнителя можно

применять пески естественные и искусственные, фракционированные и

нефракционированные.

По условиям образования и залегания бывают : горные , овражные , дюнные , барханные , морские , речные ,

Свойства песков определяются:1)по насыпной плотности

Высушенный и просеянный песок сквозь сито с круглыми отверстиями диаметром 5мм насыпают с высоты 10 см в предварительно взвешенный мерный цилиндр вместимостью 1 л до образования над верхом цилиндра конуса . Конус снимают вровень с краями сосуда металлической линейкой псле чего сосуд с песком взвешивают. Формула …………………………….

2)Истинной плотности

200 г просеивают сквозь сито размером 5 мм , высушивают ,берут навеску 70г. Мерный цилиндр наполняют до риски 50 мл. Навеску высыпают туда через воронку пока уровень жидкисти не поднимется до 70 мл .остаток взвешивают .формула ……………………..

3) гранулометрическому составу

По форме зерен: окатанные и угловатые

В песке не допускается наличие зерен гравия или щебня размером

более 10 мм, а зерен размером от 5 до 10 мм должно быть не более 5% по

массе. Содержание в песке зерен, проходящих через сито № 014, не должно

превышать 10% по массе.

Количество пылевидных, глинистых и илистых частиц в песке,

определяемых отмучиванием, не должно превышать для тяжелых бетонов

3%.

В зависимости от зернового состава песок разделяют на крупный,

средний, мелкий и очень мелкий. Для каждой группы песка после отсева от него зерен крупнее 5 мм полный

остаток на сите № 063 и модуль крупности Мк должны соответствовать

величинам

Модуль крупности :Крупный- больше 2,5 , средний – 2-2,5 , мелкий – менее 2

Объемный вес 1500 – 1600 кг/м^3

Зерновой состав песка определяют на стандартном наборе сит с размерами ячеек: Д5; 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Навеску сухого песка просеивают через набор сит и определяют сначала частные (%) остатки (а2 5; я; 25; а0 63 и т.д.), а затем полные (А2 5; А} 25; А0 6} и т.д.) остатки на каждом сите. Полный остаток на каждом сите равен сумме частных остатков на этом сите и всех ситах большего размера.

Мк сумма всех полных остатковна ситах

Крупные заполнители . Классификация . По каким показателями определяется марка заполнителя .

В качестве крупного заполнителя для приготовления тяжелого бетона

применяют щебень или гравий с размером зерен от 5 до 70 мм.

Гравий - рыхлый материал, образовавшийся в результате естественного

разрушения прочных горных пород и состоящий из зерен округлой формы. В

зависимости от происхождения различают гравий горный (овражный), речной и

морской. Горный гравий имеет шероховатые поверхности и содержит обычно

примеси песка, глины, пыли и органических веществ. Речной морской гравий

обычно не содержит примесей, но зерна его имеют гладкую поверхность, что

ухудшает сцепление с цементно-песчаным раствором.

Щебень – рыхлый материал, полученный дроблением изверженных или

плотных осадочных горных пород. Смеси зерен щебня различных размеров

подвергают рассеву на отдельные фракции. Зерна щебня угловатые,

поверхность их шероховатая, это способствует лучшему их сцеплению с

цементным камнем, однако бетонная смесь со щебнем менее подвижна.

Искусственный – перлит , керамзит

Свойства :

-насыпная плотность

-истинная плотность

-гранулометрический состав

-крупность о т 5 до 70 (размер зерен)

По содержанию примесей : для гравия 1% , для щебня 1-3%

Существенное значение для крупного заполнителя бетона имеет его прочность. Она должна быть выше чем прочность бутона на 50-100%

По степени морозостойкости гравий и щебени делятся на 6 марок : F-15F-25F-50F-100F-150F-200

Определение гранулометрического состава Определение зернового состава щебня (гравия)

Для определения зернового (гранулометрического) состава крупного

заполнителя про- мытую и высушенную пробу щебня (гравия) массой 5 кг

просеивают через стандартный на- бор сит, взвешивают остаток на каждом сите

и вычисляют частные и полные остатки в %.

Затем устанавливают наибольшую и наименьшую крупность щебня (гравия)

испытываемой пробы. За наибольшую (Dнаиб) крупность зерен принимают

размер отверстия того верхнего сита, на котором полный остаток не превышает

5 %, а за наименьшую (Dнаим) крупность – размер отверстия нижнего сита,

полный остаток на котором составляет не менее 95 %. Кроме того,

вычисляют значения 0,5 ( Dнаим + Dнаиб ).( Размер отверстий

сит,мм :40,20,10,5,2.5,1.25)

Дробимость у щебня Прочность щебня (гравия) оценивается косвенным показателем по

дробимости при сжатии (раздавливании) в цилиндре диаметром 75 мм.

Щебень просеивают через сита с отверстиями 5 – 10, 10 – 20 или 20 – 40 мм.

Из остатка на сите с отверстиями размером, равным Dнаим, отбирают две

пробы массой не менее 2 кг каждая.

Стальной цилиндр заполняют щебнем (гравием) каждой испытываемой

пробы, свободно засыпая с высоты 50 мм так, чтобы после разравнивания

верхний уровень материала примерно на 15 мм не доходил до верхнего края

цилиндра. Затем в цилиндр вставляют пуансон. При этом плита на пуансоне

должна быть на уровне верхнего края цилиндра. В случае, если верх плиты

пуансона не сов- падает с краем цилиндра, удаляют или добавляют несколько

зерен щебня. После этого цилиндр помещают на нижнюю плиту пресса.

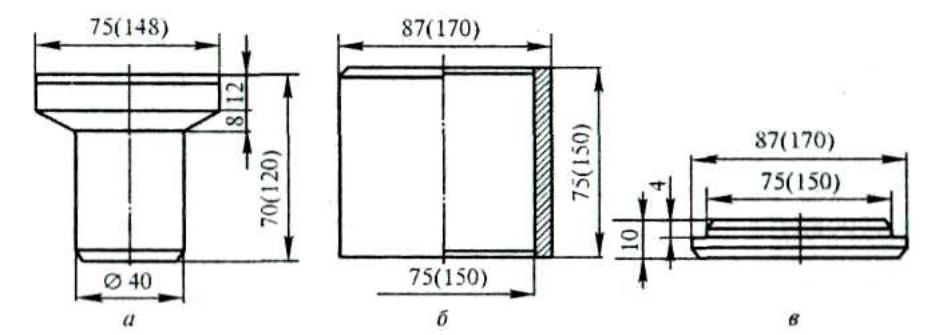

Плунжер (а), стальной цилиндр (б) и съемное дно (в) (в скобках даны

размеры большого цилиндра диаметром 150 мм)

Повышая давление пресса на 1 – 2 кН в секунду, доводят его до 50 кН.

После сжатия испытываемую пробу высыпают из цилиндра и взвешивают.

Затем ее просеивают в зависимости от размера испытываемой фракции через

сито, размеры отверстий (Размер фракции, мм 10 - 5

20 - 10

40 - 20) Остаток щебня (гравия) на сите после просеивания взвешивают и

определяют показатель дробимости Др с точностью до 1 % по формуле

Др = [( m - m1) / m] · 100,

где m - испытываемая навеска щебня (гравия), г;

m1 - масса остатка на контрольном сите после просеивания

раздробленной в цилин- дре пробы щебня (гравия), г.