- •Глава1.Технология переработки нефти…………………...........………7

- •Глава2.Формирование плана производства…………………………....15

- •Глава 3. Расширение потребностей в инвестициях………....……..…. 17

- •Глава 4. Определение численности работников ……………………….24

- •Глава 5. Определение сметы затрат на производство и реализацию продукции.............................................................................................................31

- •Глава 6. Распределение прибыли от реализации.....................................55

- •Глава 7. Определение минимального объема продаж.............................60

- •Глава 8. Экономические показатели производства.................................66

- •Глава 1. Технология переработки нефти

- •Глава 2. Формирование плана производства

- •2.1 Расчет производственной мощности установки

- •Глава 3. Расширение потребностей в инвестициях

- •3.1.Расчет первоначальной стоимости основных производственных фондов

- •3.1.1. Стоимость технологического оборудования

- •3.1.2 Расчет стоимости электрооборудования

- •3.1.3 Расчет стоимости контрольно-измерительных приборов

- •3.1.4 Стоимость прочего оборудования

- •3.2. Расчет потребности в оборотных средствах

- •3.3. Определение потребности в собственных и заемных средствах

- •Глава 4. Определение численности работников

- •4.1. Расчет численности основных рабочих

- •4.2. Расчет численности вспомогательных рабочих и служащих

- •Глава 5. Определение сметы затрат на производство и реализацию продукции

- •5.1. Определение материальных расходов

- •5.1.1. Стоимость основных материалов

- •5.2. Определение расходов на электроэнергию на технологические цели

- •5.3. Определение расходов на оплату труда основных рабочих

- •5.4. Определение отчислений в страховые внебюджетные фонды

- •5.5. Определение общепроизводственных расходов

- •5.5.5. Взносы по обязательному социальному страхованию от несчастных случаев на производстве и профессиональных заболеваний.

- •5.8. Калькулирование себестоимости продукции

- •Глава 6. Распределение прибыли от реализации

- •6.1. Определение прибыли, остающейся в распоряжении предприятия

- •6.2. Определение рентабельности основных средств средней доходности инвестиций

- •Глава 7. Определение минимального объема продаж

- •7.1.Определение точки безубыточности в условиях многономенклатурного производства

- •7.2. Определение финансовой устойчивости предприятия

- •7.3. Исследование точки безубыточности

- •Глава 8. Экономические показатели производства

- •Список литературы

Глава 1. Технология переработки нефти

Нефтепереработка - непрерывное производство, период работы производств между капитальными ремонтами на современных заводах составляет до 3-х лет. Функциональной единицей НПЗ является технологическая установка - производственный объект с набором оборудования, позволяющего осуществить полный цикл того или иного технологического процесса.

Оборудование для нефтепереработки: воздухосборники, теплообменники, фильтры СДЖ, спиральное и винтовое оребрение труб, печи подогрева нефти и путевые подогреватели нефти, ресиверы, сепараторы, трубные пучки, емкости и т.п.

Нефть — природная маслянистая горючая жидкость со специфическим запахом, состоящая в основном из сложной смеси углеводородов различной молекулярной массы и некоторых других химических соединений. Относится к каустобиолитам (ископаемое топливо). Подавляющая часть месторождений нефти приурочена к осадочным породам. Цвет нефти варьирует в буро-коричневых тонах (от грязно-жёлтого до тёмно-коричневого, почти чёрного), иногда она бывает чисто чёрного цвета, изредка встречается нефть окрашенная в светлый жёлто-зелёный цвет и даже бесцветная, а также насыщенно-зелёная нефть. Имеет специфический запах, также варьирующий от легкого приятного до тяжелого и очень неприятного. Цвет и запах нефти в значительной степени обусловлены присутствием азот-, серо- и кислородсодержащих компонентов, которые концентрируются в смазочном масле и нефтяном остатке. Большинство углеводородов нефти (кроме ароматических) в чистом виде лишено запаха и цвета.

Первичные процессы переработки не предполагают химических изменений нефти и представляют собой ее физическое разделение на фракции.

Нефть поступает на НПЗ в подготовленном для транспортировки виде. На заводе она подвергается дополнительной очистке от механических примесей, удалению растворённых лёгких углеводородов (С1-С4) и обезвоживанию на электрообессоливающих установках (ЭЛОУ).

Нефть поступает в ректификационные колонны на атмосферную перегонку (перегонку при атмосферном давлении), где разделяется на несколько фракций: легкую и тяжёлую бензиновые фракции, керосиновую фракцию, дизельную фракцию и остаток атмосферной перегонки — мазут.

Рис. 1 Ректификационная колонна

Качество получаемых фракций не соответствует требованиям, предъявляемым к товарным нефтепродуктам, поэтому фракции подвергают дальнейшей (вторичной) переработке.

Вакуумная дистилляция — процесс отгонки из мазута (остатка атмосферной перегонки) фракций, пригодных для переработки в моторные топлива, масла, парафины и церезины и другую продукцию нефтепереработки и нефтехимического синтеза. Остающийся после этого тяжелый остаток называется гудроном. Может служить сырьем для получения битумов.

Целью вторичных процессов является увеличение количества производимых моторных топлив, они связаны с химической модификацией молекул углеводородов, входящих в состав нефти, как правило, с их преобразованием в более удобные для окисления формы.

По своим направлениям, все вторичные процессы можно разделить на 3 вида: Углубляющие. Каталитический крекинг, термический крекинг, висбрекинг, замедленное коксования, гидрокрекинг, производство битумов и т.д. Облагораживающие. Риформинг, гидроочистка, изомеризация и т.д. Прочие. Процессы по производству масел, МТБЭ, алкилирования, производство ароматических углеводородов и т.д.

Риформингу подвергаются бензиновые фракции с пределами выкипания 85-180°С. В результате риформинга бензиновая фракция обогащается ароматическими соединениями и его октановое число повышается примерно до 85. Полученный продукт (риформат) используется как компонент для производства автобензинов и как сырье для извлечения ароматических углеводородов.

Основными целями риформинга являются:

повышение октанового числа бензинов с целью получения неэтилированного высокооктанового бензина

получение ароматических углеводородов (аренов)

получение ВСГ для процессов гидроочистки, гидрокрекинга, изомеризации и т. д.

Образование ароматических углеводородов происходит в результате следующих реакций:

дегидрирование шестичленных циклоалканов:

дегидроизомеризация циклопентанов

дегидроциклизация парафиновых углеводородов

Побочные реакции:

гидрокрекинг с образованием жирных газов;

коксообразование

Процессы каталитического риформинга осуществляются в присутствии бифункциональных катализаторов — платины, чистой или с добавками рения, иридия, галлия, германия, олова, нанесенной на активный оксид алюминия с добавкой хлора. Платина выполняет гидрирующие-дегидрирующие функции, она тонко диспергированна на поверхности носителя, другие металлы поддерживают дисперсное состояние платины. Носитель — активный оксид алюминия обладает протонными и апротонными кислотными центрами, на которых протекают карбонийионные реакции: изомеризация нафтеновых колец, гидрокрекинг парафинов и частичная изомеризация низкомолекулярных парафинов и олефинов. Температура процесса 480-520С, давление 15-35 кгс. Следует отметить, что большое содержание ароматических углеводородов в бензине плохо сказывается на эксплуатационных и экологических показателях топлива. Повышается нагарообразование и выбросы канцерогенных веществ. Особенно это касается бензола, при сгорании которого образуется бензопирен- сильнейший канцероген. Для нефтехимий риформинг — один из главных процессов. Сырьём для полистирола является стирол продукт риформинга.

Сырьем для каталитического крекинга служат атмосферный и легкий вакуумный газойль, задачей процесса является расщепление молекул тяжелых углеводородов, что позволило бы использовать их для выпуска топлива. В процессе крекинга выделяется большое количество жирных(пропан-бутан) газов, которые разделяются на отдельные фракции и по большей части используются в третичных технологических процессах на самом НПЗ. Основными продуктами крекинга являются пентан-гексановая фракция (т. н. газовый бензин) и нафта крекинга, которые используются как компоненты автобензина. Остаток крекинга является компонентом мазута.

Гидрокрекинг — процесс расщепления молекул углеводородов в избытке водорода. Сырьем гидрокрекинга является тяжелый вакуумный газойль (средняя фракция вакуумной дистилляции). Главным источником водорода служит газ риформинга. Основными продуктами гидрокрекинга являются дизельное топливо и т. н. бензин гидрокрекинга (компонент автобензина).

Коксование - это разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка - кокса.

Сырьем служат тяжелые фракции нефти образующиеся в результате атмосферной и вакуумной перегонки нефти (мазуты, полугудроны, гудроны), крекинг-остаткимотмтермического крекинга мазутов и гудронов, тяжелые газойли каталитического крекинга, остатки масляного производства (асфальт пропановой деасфальтизации гудрона, экстракты фенольной очистки масел и др.).

Сера − одна из самых нежелательных примесей в составе сырых нефтейсивконечногоыпродуктав−вкокса. В зависимости от массовой доли серы коксы, так же как и нефти, классифицируются на малосернистые, сернистые, высокосернистые. Сернистые коксы отличаются менее благоприятными свойствами, по сравнению с малосернистыми коксами: вызывают коррозию оборудования, повышенное количество трещин в электродных изделиях, разрушение огнеупорной кладки печей прокаливания, вследствие чего их использование ограничено определенными областями.

С целью обессеривания конечного продукта применяется прокаливание кокса. Еще один путь получения обессеренного нефтяного кокса из высокосернистых марок нефти − это предварительное удаление серы из сырой нефти методом гидрообессеривания, гидрокрекинга, или деасфальтизации.

Изомеризация-процесс получения углеводородов изостроения (изопентан, изогексан) из углеводородов нормального строения. Целью процесса является получение сырья для нефтехимического производства (изопрен из изопентана) и высокооктановых компонентов автомобильных бензинов.

Алкилирование — введение алкила в молекулу органического соединения. Алкилирующими агентами обычно являются алкилгалогениды, алкены, эпоксисоединения, спирты, реже альдегиды, кетоны, эфиры, сульфиды, диазоалканы.

.

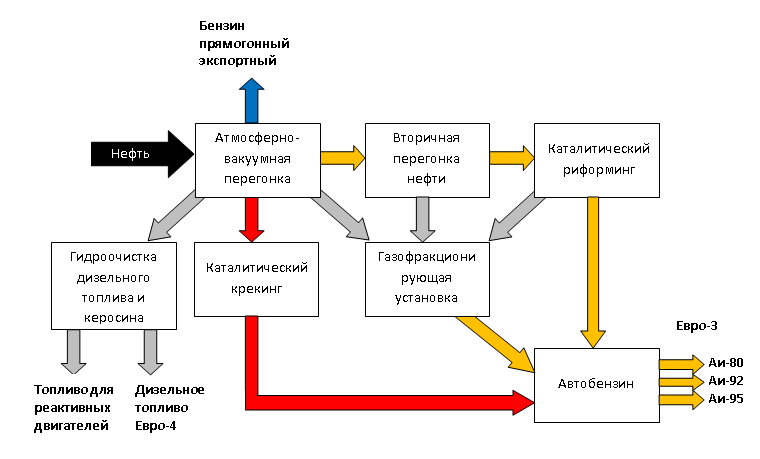

Рис.2. Система первичной переработки. Атмосферно-вакуумная перегонка.

По специальным расчетам виды бензина и несколько компонентов перемешиваются между собой, и получается конечный продукт. По времени это примерно 6 часов, а со всеми необходимыми проверками — сутки.

Из 1 тонны нефти после переработки всего 72% продается, остальное называется мазутом. Из 72% примерно 30% приходится на дизель, 24% — на бензин, 11% — на авиационное топливо, 8% — на газ.