- •01. Изготовление змеевиков и трубных досок

- •02. Влияние качества поверхности на эксплуатационные показатели машин.

- •03. Сборка труб с трубной доской.

- •04. Погрешность базирования при установке по типовым схемам.

- •05. Понятие о производственном и технологическом процессах в машиностроении. Структура производственного процесса.

- •Основные определения и структура производственных и технологических процессов

- •06. Электроэрозионные методы обработки. Классификация; характеристика; примеры операций, используемых в энергомашиностроении

- •07. Ультразвуковой и электрохимический методы обработки заготовок

- •08. Технологическая оснастка и оборудование для сборки реакторных установок

- •09 Конструкции и технология изготовления дистанционирующих решеток.

- •010. Технологические методы получения заготовок литьём. Технологичность отливок.

- •Технологичность заготовок получаемых обработкой давлением

- •011. Общая сборка и испытание реактора

- •012. Технологические методы сборки

- •Пересчет конструкторских и технологических размеров

- •013. Изготовление обечаек

- •014. Выбор заготовок и методов их изготовления Основные понятия и общие положения

- •015. Технологичность конструкции деталей машин

- •016. Технологичность заготовок обрабатываемых на станках сверлильной группы

- •Обработка заготовок на станках строгально-протяжной группы

- •Схемы обработки заготовок на строгальных станках и долбежных станках

- •§ 1. Назначение и классификация трубопроводов

- •§ 16. Фасонные детали трубопроводов

- •§ 17. Соединение трубопроводов

- •§ 18. Компенсаторы

- •§ 19. Опоры и подвески

- •018: Свободная ковка

- •1.1.1. Основные операции технологического процесса ковки

- •1.1.2. Оборудование для свободной ковки

- •019. Изготовление корпусных деталей

- •020 . Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •021: Изготовление днищ

- •10. Сверление отверстий под арматуру.

010. Технологические методы получения заготовок литьём. Технологичность отливок.

Литье для получения заготовок реакторных установок применяется сравнительно редко. Чаще литье используют для заготовок вспомогательного оборудования. Основное требование к литейным сплавам – хорошее заполнение литейнной формы и обеспечение после затвердевания и охлаждения механических, физических, химических свойств и структуры материала заготовки. При конструировании отливок конструктоор должен решить следующие вопросы: выбрать способ литья, плоскость разъема, установить колличество и расположение стержней, определить толщину стенок отливки. Способ литья выбирают с учетом материала детали, точности и ее коонфигурации. Конфигурация отливки должна обеспечивать возможность беспрепятственного извлечения модели из формы и стержней из стержневых ящиков. С этой целью необходимо предусмотреть формовочные уклоны вертикальных поверхностей отливки, выбирая углы наклона в зависимомти от высоты поверхности. Следует обращать внимание на беспрепятственное заполнение фоормы жидким металлом без резких изменений скоростей и направлений. По возможности избегать больших горизонтальных поверхностей находящихся в верхней части формы, тк в них могут образовываться газовые раковины. Форма должна остывать равномерно. Резкие изменения сечений и острые углы недопустимы. При местном скоплении металла возможно образование пор, раковин и трещин в отливке1. Ребра жесткости располагают перпендикулярно к плоскости разъема форм2. Необходимо учитывать ход процессов затвердевания и кристаллизации мералла3. При конструировании литых углов необходимо учитывать, что скорость затвердеваания внешних углов больше, чем внутренних. Тепловые потоки, идущие перпендикулярно к стенкам отливок, у внутренних углов пересекаются, создавая горячее место, замедляющее остывание. Внутренним полостям отливок желательно придавать конфигурацию, не требующую применение стержней4. При значительном числе полостей, образованных стержнями, следует стремиться к их унификации. Конструкция отливки должна обеспечивать удаления из внутренних полостей стержневой смеси и каркасов, а также тщательной очистки внутренних полостей. В закрытых внутренних полостях должны быть предусмотрены специальные отверстия усиленные бобышками для удаления стержневой смеси, после отчистки эти отверстия заделываются заглушками.При литье в кокиль толщины стенок площадью до 30 мм*2 можно брать для стали 8-10 мм, для серого чугуна 15 мм.При литье по выплавляемым моделям можно получить сложные наружные формы заготовок с минимальной толщиной стенок 1-2 мм и минимальным диаметром отверстий 2 мм. Из-за малой жесткости керамической корки следуетизбегать в заготовках плоскостей большой протяженности.

Технологичность заготовок получаемых обработкой давлением

Технологичность конструкции таких заготовок обеспечивается прежде всего рациональной формой, при которой элементы конструкции имеют простую геометрию и плавно сопряжены между собой. При выборе технологически рациональной формы штампуемой заготовки необходимо учитывать следующие основные требования:

1) рациональным является одностороннее расположение ребер, бобышек и других выступающих элементов (рис. 4.4), что позволяет повысить точность заготовок, снизить расход металла, упростить последующую обработку;

2) во избежание резких переходов по сечению заготовки площадь поперечного сечения по длине заготовки не должна изменяться более чем в 3 раза;

Рис. 4.4. Рациональное (с) и нерациональное (б) расположение ребер

3) нежелательно, чтобы заготовка имела переменную по длине толщину ребер;

4) штамповочный уклон, зависящий от отношения толщины ребра к его высоте, при переменной высоте ребра следует брать постоянным и равным среднему;

5) толщина полотна не должна быть очень мала, так как в противном случае происходит быстрое остывание заготовки, ведущее к снижению стойкости штампа;

6) бобышки, в которых предполагается сверление отверстий, для обеспечения минимально допустимой толщины стенки следует делать овальными в направлении возможного смещения отверстий;

7) вместо цельноштампованных заготовок сложной формы со значительными выступами в различных направлениях целесообразно использовать более простые сварные заготовки, т.е. расчленять сложную заготовку на отдельные части простой формы, свариваемые между собой;

8) при штамповке (высадке) утолщений на концах стержней диаметр высаженной части не должен превышать четырех диаметров исходной заготовки, а высота высаженного утолщения должна быть более 0,05...0,125 диаметра утолщения;

9) при выдавливании полостей следует избегать излишних ступеней, кромок, пазов, переходов, а глубокие полости должны иметь уклон боковых поверхностей. Острые кромки данных элементов полости должны быть притуплены скруглениями радиусом не менее 0,3...0,5 мм. Форма данной поверхности должна быть выпуклой, чтобы уменьшить усилие деформирования.

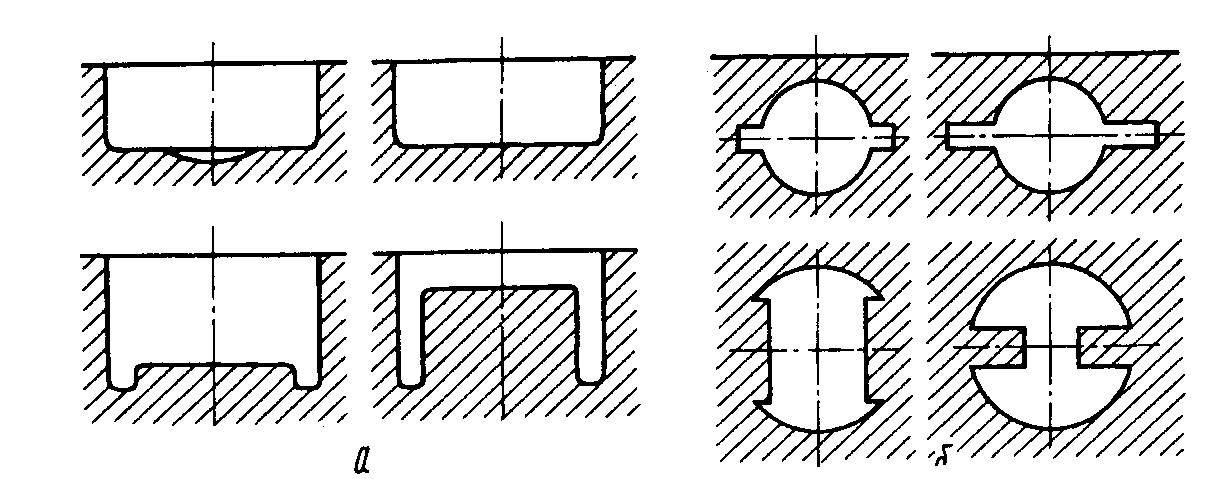

Примеры рациональных и нерациональных конструктивных элементов выдавливаемых полостей показаны на рис. 4.5.

Рис. 4.5. Примеры рациональных (слева) и нерациональных (справа) конструктивных элементов дна (а) и стенок заготовок (б)

При штамповке на прессах и молотах для свободного извлечения заготовки из штампа, состоящего из верхней и нижней частей, площадь любого сечения заготовки выше и ниже поверхности разъема штампа должна уменьшаться по мере удаления от этой поверхности. Это обеспечивается выбором соответствующих штамповочных уклонов. Желательно, чтобы поверхность разъема была плоскостью или максимально к ней приближалась. Менее желательно, когда разъем штампов выполнен по ломаной или криволинейной поверхности, так как конструкция штампа при этом усложняется. Однако в некоторых случаях ломаная поверхность разъема позволяет избежать напусков, необходимых для обеспечения свободного извлечения детали, что дает возможность уменьшить объем обработки резанием и расход металла. Угол наклона ломаной поверхности разъема (рис. 4.6) не должен быть больше 60°, так как в противном случае увеличиваются износ штампа и шероховатость среза облоя.

На рис. 4.7 показаны некоторые примеры улучшения конструктивного оформления горячештампованных заготовок.

При штамповке на горизонтально-ковочных машинах заготовка должна представлять собой тело вращения с односторонним утолщением или фланцем, сквозным или глухим отверстием. Толщина стенок заготовок с отверстиями должна быть не менее 0,15 наружного диаметра заготовки. Сужения в продольном сечении заготовки затрудняют течение металла при штамповке, поэтому их следует избегать. Хвостовики конической формы также затрудняют штамповку, предпочтительно их делать цилиндрическими.

Штамповочные уклоны для этого вида поковок могут быть небольшими 0,5.-.3°; переходы от одной поверхности к другой следует делать с закруглениями радиусом 1,5...2,0 мм.

Рис. 4.8. Примеры рациональных (слева) и нерациональных (справа) конфигураций поковок

При ковке желательно, чтобы заготовки имели простую симметричную форму. Следует избегать конических и клиновых форм (рис. 4.8, а), пересечений цилиндрических элементов между собой и цилиндрических элементов с призматическими (рис. 4.8, б), а также бобышек и выступов на основных поверхностях поковки (рис. 4.8, в). Заготовки, конфигурация которых не поддается упрощению, целесообразно заменять сварными конструкциями, состоящими из простых элементов (рис. 4.8, г).

Однако в каждом конкретном случае необходимо проверить целесообразность такой замены. Иногда предпочтительнее соединять штампованную заготовку и прокат (пруток, труба) стыковкой или сваркой. С помощью сварки можно значительно экономить листовой материал при его раскрое (рис. 4.9)

Рис. 4.9. Пример раскроя листового материала: а - раскрой стандартного листа дм вырезки заготовки 1 с отходами 2,3,6 — безотходный раскрой укороченного листа для вырезки заготовки 4 с последующей сваркой