- •01. Изготовление змеевиков и трубных досок

- •02. Влияние качества поверхности на эксплуатационные показатели машин.

- •03. Сборка труб с трубной доской.

- •04. Погрешность базирования при установке по типовым схемам.

- •05. Понятие о производственном и технологическом процессах в машиностроении. Структура производственного процесса.

- •Основные определения и структура производственных и технологических процессов

- •06. Электроэрозионные методы обработки. Классификация; характеристика; примеры операций, используемых в энергомашиностроении

- •07. Ультразвуковой и электрохимический методы обработки заготовок

- •08. Технологическая оснастка и оборудование для сборки реакторных установок

- •09 Конструкции и технология изготовления дистанционирующих решеток.

- •010. Технологические методы получения заготовок литьём. Технологичность отливок.

- •Технологичность заготовок получаемых обработкой давлением

- •011. Общая сборка и испытание реактора

- •012. Технологические методы сборки

- •Пересчет конструкторских и технологических размеров

- •013. Изготовление обечаек

- •014. Выбор заготовок и методов их изготовления Основные понятия и общие положения

- •015. Технологичность конструкции деталей машин

- •016. Технологичность заготовок обрабатываемых на станках сверлильной группы

- •Обработка заготовок на станках строгально-протяжной группы

- •Схемы обработки заготовок на строгальных станках и долбежных станках

- •§ 1. Назначение и классификация трубопроводов

- •§ 16. Фасонные детали трубопроводов

- •§ 17. Соединение трубопроводов

- •§ 18. Компенсаторы

- •§ 19. Опоры и подвески

- •018: Свободная ковка

- •1.1.1. Основные операции технологического процесса ковки

- •1.1.2. Оборудование для свободной ковки

- •019. Изготовление корпусных деталей

- •020 . Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •021: Изготовление днищ

- •10. Сверление отверстий под арматуру.

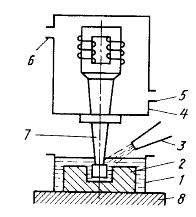

06. Электроэрозионные методы обработки. Классификация; характеристика; примеры операций, используемых в энергомашиностроении

(числитель – квалитет, знаменатель - шероховатость)

Электроискровая – съем металла производится кратковременными искровыми разрядами между электродами – инструментом и заготовкой (за счет электрической эрозии разрушается больше заготовка)

Электроимпульсная – металл снимается импульсным дуговым разрядом. Процесс осуществляется аналогично электроискровой обработке, но при обратной полярности. Этим методом обрабатывают фасонные полости стальных штампов, пресс-формы, формы для литья, турбинный лопатки.

Электроконтактная – основана на разрушении металла вследствие электротермических процессов, сочетающихся с механическим удалением образующихся продуктов. Этот метод применяют для удаления металла (резка, прошивание, шлифование, заточка), сглаживание гребешков неровностей и виброконтактной наплавки. Высокая производительность метода.

Анодно-механическая – с помощью постоянного тока, проходящего через электролит и погруженные в него электроды. При этом происходит растворение поверхности анода заготовки и образуется пленка, которая снимается движущимся катодом (инструментом). Применяют для разрезания, шлифования, затачивания, профилирования.

07. Ультразвуковой и электрохимический методы обработки заготовок

Ультразвуковая обработка применяется для формообразования сложных поверхностей (отверстий любой формы, полостей, щелей и пр.) в заготовках из твердых и хрупких материалов (закаленная сталь, твердый сплав, стекло, фарфор, алмазы и пр.). Различают ультразвуковую обработку свободно направленным абразивом и размерную. В качестве абразивного материала применяют карбиды бора, кремния, алмазные порошки. Инструменты изготавливают из конструкционных и малолегированных сталей в зависимости от вида обработки, размеров обрабатываемой площади, твердости обрабатываемой заготовки и мощности ультразвукового преобразователя.

П роизводительность,

точность размерной обработки ультразвуком

и шероховатость поверхности после нее

зависят от свойств материала (твердости

и хрупкости), размеров обрабатываемых

поверхностей. Производительность при

обработке твердых сплавов достигает

40-80 мм3/мин.

Отклонение диаметра сквозных отверстий

составляет 0,01 – 0,02 мм.

роизводительность,

точность размерной обработки ультразвуком

и шероховатость поверхности после нее

зависят от свойств материала (твердости

и хрупкости), размеров обрабатываемых

поверхностей. Производительность при

обработке твердых сплавов достигает

40-80 мм3/мин.

Отклонение диаметра сквозных отверстий

составляет 0,01 – 0,02 мм.

На практике ультразвук широко используют для очистки деталей от жировых и механических загрязнений, продуктов коррозии, лакокрасочных покрытий.

Электрохимическая обработка. Широко освоенной разновидностью электрохимической обработки является размерная обработка в проточном электролите. Формообразованию поверхностей поддаются довольно сложные поверхности лопаток, штампов, пресс-форм и пр. Электрохимическую обработку отверстий осуществляют полыми электродами путем наружного или внутреннего подвода электролита.

Электрохимическое полирование – основана на том, что под действием электрического тока в электролите происходит растворение поверхности заготовки-анода. Растворение происходит по всей поверхности, однако выступающие гребешки неровностей растворяются быстрее. В результате поверхность как бы выравнивается и уменьшается параметр шероховатости до 0,2 мкм.

А нодно-гидравлическая

обработка – основана на анодном

растворении. Интенсивность анодного

растворения зависит от расстояния между

электродами: чем оно меньше, тем

интенсивнее происходит растворение.

Поэтому при сближении электродов

поверхность анода (заготовки) будет в

точности копировать поверхность катода

(инструмента). Удаляют продукты растворения

и обновления электролита прокачиванием

электролита через зону обработки

нодно-гидравлическая

обработка – основана на анодном

растворении. Интенсивность анодного

растворения зависит от расстояния между

электродами: чем оно меньше, тем

интенсивнее происходит растворение.

Поэтому при сближении электродов

поверхность анода (заготовки) будет в

точности копировать поверхность катода

(инструмента). Удаляют продукты растворения

и обновления электролита прокачиванием

электролита через зону обработки