- •01. Изготовление змеевиков и трубных досок

- •02. Влияние качества поверхности на эксплуатационные показатели машин.

- •03. Сборка труб с трубной доской.

- •04. Погрешность базирования при установке по типовым схемам.

- •05. Понятие о производственном и технологическом процессах в машиностроении. Структура производственного процесса.

- •Основные определения и структура производственных и технологических процессов

- •06. Электроэрозионные методы обработки. Классификация; характеристика; примеры операций, используемых в энергомашиностроении

- •07. Ультразвуковой и электрохимический методы обработки заготовок

- •08. Технологическая оснастка и оборудование для сборки реакторных установок

- •09 Конструкции и технология изготовления дистанционирующих решеток.

- •010. Технологические методы получения заготовок литьём. Технологичность отливок.

- •Технологичность заготовок получаемых обработкой давлением

- •011. Общая сборка и испытание реактора

- •012. Технологические методы сборки

- •Пересчет конструкторских и технологических размеров

- •013. Изготовление обечаек

- •014. Выбор заготовок и методов их изготовления Основные понятия и общие положения

- •015. Технологичность конструкции деталей машин

- •016. Технологичность заготовок обрабатываемых на станках сверлильной группы

- •Обработка заготовок на станках строгально-протяжной группы

- •Схемы обработки заготовок на строгальных станках и долбежных станках

- •§ 1. Назначение и классификация трубопроводов

- •§ 16. Фасонные детали трубопроводов

- •§ 17. Соединение трубопроводов

- •§ 18. Компенсаторы

- •§ 19. Опоры и подвески

- •018: Свободная ковка

- •1.1.1. Основные операции технологического процесса ковки

- •1.1.2. Оборудование для свободной ковки

- •019. Изготовление корпусных деталей

- •020 . Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •021: Изготовление днищ

- •10. Сверление отверстий под арматуру.

10. Сверление отверстий под арматуру.

Д нище

корпуса реактора работает в условиях

повышенных давлений и радиоактивного

излучения. К материалу днища предъявляются

жесткие требования. Для изготовления

днища применяют кислую мартеновскую

сталь. В качестве шихты в кислой

мартеновской печи используется

специальная жидкая углеродистая

заготовка с низким содержанием серы и

фосфора. Для днища при выплавке применяют

особо чистую шихту. В процессе изготовления

днище подвергается нескольким видам

термообработки: для заготовки днища

применяется нормализация и отпуск,

термический отдых; для детали —

нормализация (900° С), отпуск (600° С), двойная

закалка и отпуск.

нище

корпуса реактора работает в условиях

повышенных давлений и радиоактивного

излучения. К материалу днища предъявляются

жесткие требования. Для изготовления

днища применяют кислую мартеновскую

сталь. В качестве шихты в кислой

мартеновской печи используется

специальная жидкая углеродистая

заготовка с низким содержанием серы и

фосфора. Для днища при выплавке применяют

особо чистую шихту. В процессе изготовления

днище подвергается нескольким видам

термообработки: для заготовки днища

применяется нормализация и отпуск,

термический отдых; для детали —

нормализация (900° С), отпуск (600° С), двойная

закалка и отпуск.

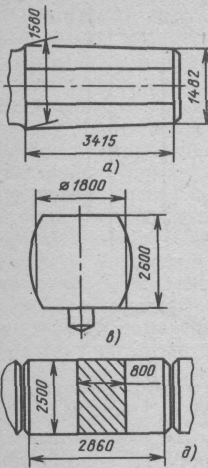

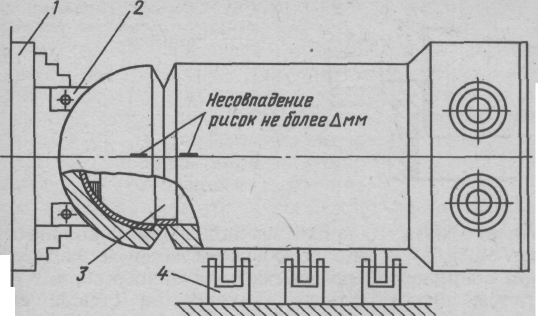

Рис. 5.18. Днище корпуса реактора А ВВЭР-1000 (в сборе): /—днище; 2 — кольцо

Основные технические требования следующие: при сборке под сварку деталей 7 и 2 несовпадение рисок осей \К—\1\К и ПК—IVK не более 1 мм (рис. 5.18); радиальное биение поверхностей Д и Е относительно оси поверхности В не более 1 мм; отклонение от перпендикулярности поверхности Ж относительно поверхности Е не более 0,5 мм; радиальное биение поверхностей Н и Л относительно поверхности Е не более 1 мм; к наружной поверхности днища допускается приварка технологических деталей; удаление технологических деталей производится по технологическому процессу с последующей зачисткой мест удаления заподлицо с основным металлом и контролем цветной дефектоскопией; масса наплавленного металла 400 кг. Материал детали 2 — сталь марки 15Х2НМФА. Допускается изготовление из двух частей. Толщина заготовок принята с учетом 5 мм на угар при штамповке и термообработке. Сборка подлежит термообработке после шва № 1, наплавке и штамповке. Точность штамповки контролируется шаблоном. После закалки снимается равномерный припуск

Р

ис.

5.19. Технологические этапы получения

поковки днища под прокат:

ис.

5.19. Технологические этапы получения

поковки днища под прокат:

а—выплавка, разливка; б—нагрев под ковку, ковка цапф, биллетирование; в — осадка; г — ковка пластины; д — ковка в размер, рубка поковки

5 мм по наружной поверхности и днище подвергается 100%-ному контролю УЗД, а наружная поверхность контролируется методами магнитопорошковой дефектоскопии (МПД). После снятия припуска производятся замеры профиля днища.

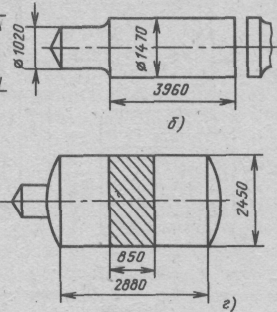

Технологический маршрут изготовления заготовки днища включает в себя следующие операции: выплавку, разливку (рис. 5.19, а), при этом масса достигает 63,7т; нагрев под ковку до 1220° С, ковку цапф, биллетирование (рис. 5.19, б); подогрев до 1220° С, осадку (рис. 5.19, в); ковку пластины (рис. 5.19, г); подогрев до 1220° С, ковку в размер, рубку поковки, масса уменьшилась до 44,6т (рис. 5.19, д)\ отжиг при температуре 900° С, нагрев под прокатку до 1220° С; прокатку (рис. 5.20, а); механическую обработку резанием под электрошлаковую сварку (ЭШС) (рис. 5.20, б); огневую вырезку карточки и проб (рис. 5.20, в), операцию осуществляют на газорезательной установке (см. рис. П1); ЭШС (рис. 5.20, г); вырезку заготовки под штамповку (рис. 5.20, д); штамповку днища (рис. 5.20, е); механическую обработку резанием наружной поверхности днища (рис. 5.20, ж).

Рассмотрим более подробно некоторые технологические процессы изготовления днища, оборудование и оснастку.

Штамповка днищ и других фасонных заготовок на универсальном листоштамповочном прессе., В атомном машиностроении сосуды, работающие при высоких давлении и температуре, изготавливают штампосварными. При

Рис. 5.20. Технологические этапы изготовления днища корпуса реактора: / — отжиг при г = 900 С, зачистка, контроль методами УЗД; 2 — нормализация при ( = 900 С, отпуск при / = 650 С; 3 — сборка под сварку, подогрев до (=150 С: 4 — термический отдых, отпуск при ( = 610-н630 С: 5 — нормализация, отпуск; нагрев под штамповку до (=1150 С; 6 нормализация при ( = 900 С, отпуск ( = 650 С, контроль геометрических параметров

обеспечивается применение автоматических средств контроля сварных стыков и условия блочной поставки. Сварные швы выполняют стыковыми, прямолинейными и кольцевыми, а патрубки и штуцеры получают выштамповкой совместно с основной деталью. Использование выштампованных патрубков и штуцеров позволяет устранить угловой шов и вынести сварной стык на некоторое расстояние от • корпуса.

Наиболее распространенными типами штампуемых крупногабаритных толстостенных осесимметричных деталей являются крупногабаритные эллиптические, сферические, конические и цилиндрические днища, крышки и диафрагмы, выполняемые из листовых заготовок цельноштампованными. Также часто штампуют прямоугольные элементы штампосварных днищ разной формы и особо крупногабаритных сферических сосудов на универсальных листоштамповочных гидравлических прессах четырехколонного типа.

Заготовки в атомном машиностроении штампуют за один переход и значительно реже за два или несколько переходов. При штамповке за несколько переходов основное формообразование заготовки выполняют преимущественно за первый переход, а за последующие переходы формируют отдельные участки — отбортовку патрубков, местную вытяжку карманов. Толстолистовые заготовки толщиной более 20—40 мм штампуют в горячем состоянии.

Технология вытяжки днищ. Вытяжку эллиптических, сферических и других куполообразных днищ осуществляют в штампе, имеющем цилиндрический пуансон с рабочей торцевой поверхностью, выполненной в соответствии с внутренней поверхностью днища, и матрицу в виде протяжного кольца. Для предупреждения образования складок на кромке фланца заготовки предусматривают верхний прижим, который прижимает кромку заготовки к верхней полости матрицы в течение всего процесса формообразования. Используют круглые плоские заготовки, вырезаемые из листового проката. Только в особых случаях, например при штамповке крышки реактора, у которой требуется усиление в центральной зоне, может быть применена коническая заготовка.

Технологический процесс штамповки толстостенных днищ не требует применения прижима и осуществляется следующим образом: на столе пресса устанавливают матричное кольцо на подставке, а к ползуну пресса крепят пуансон.- Заготовку устанавливают на верхнюю плоскость матричного кольца и центрируют по упорам. Затем при ходе пуансона вниз производят вытяжку днища. Предусматривают в штампе специальные съемники в виде задвигаемых штырей. После подъема пуансона стол со штампом выдвигают из рабочего пространства пресса, и штампованная заготовка выталкивается из матрицы боковым плунжером.

В виду

отсутствия листоштамповочных прессов

с большими габаритными размерами

штамповочного пространства на некоторых

заводах вытяжку осуществляют на ковочном

прессе. В этом случае при штамповке

особо толстостенных днищ возникает

затруднение со снятием штампованной

заготовки с пуансона, так как обычно у

ковочных прессов усилия обратных

цилиндров недостаточны для этой цели.

Чтобы уменьшить усилия снятия штампованной

заготовки с пуансона, применяют составной

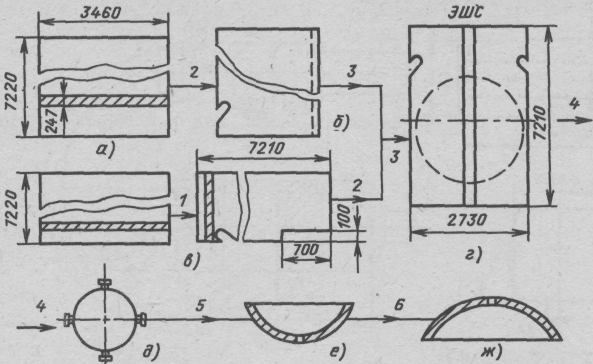

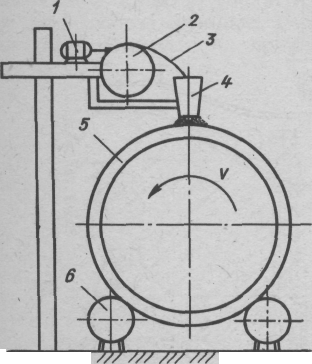

пуансон (рис. 5.21). У пуансона 2 верхняя

часть выполнена в виде подвижного кольца

1.

В

конце хода пуансона кольцо упирается

фланцем в матрицу 3,

установленную

на корпусе 5

и

выдергивается из штампованной заготовки.

По окончании штамповки пуансон свободно

выходит из заготовки, так как его диаметр

в этом случае меньше диаметра штампованной

заготовки. В штампе предусмотрена

калибровочная матрица 4,

применение

которой позволяет производить штамповку

с выдержкой под действием усилия в конце

хода. Это обеспечивает получение днищ

с более точной формой. Размеры пуансона

и матрицы устанавливаются с учетом

температурной усадки, происходящей при

остывании

виду

отсутствия листоштамповочных прессов

с большими габаритными размерами

штамповочного пространства на некоторых

заводах вытяжку осуществляют на ковочном

прессе. В этом случае при штамповке

особо толстостенных днищ возникает

затруднение со снятием штампованной

заготовки с пуансона, так как обычно у

ковочных прессов усилия обратных

цилиндров недостаточны для этой цели.

Чтобы уменьшить усилия снятия штампованной

заготовки с пуансона, применяют составной

пуансон (рис. 5.21). У пуансона 2 верхняя

часть выполнена в виде подвижного кольца

1.

В

конце хода пуансона кольцо упирается

фланцем в матрицу 3,

установленную

на корпусе 5

и

выдергивается из штампованной заготовки.

По окончании штамповки пуансон свободно

выходит из заготовки, так как его диаметр

в этом случае меньше диаметра штампованной

заготовки. В штампе предусмотрена

калибровочная матрица 4,

применение

которой позволяет производить штамповку

с выдержкой под действием усилия в конце

хода. Это обеспечивает получение днищ

с более точной формой. Размеры пуансона

и матрицы устанавливаются с учетом

температурной усадки, происходящей при

остывании

Рис. 5.21. Составной пуансон (в сочетании с матрицей): / — кольцо пуансона; 2—пуансон: 3 вытяжная матрица; 4 калибровочная матрица: 5 корпус стенки

штампованной заготовки после ее выдачи из штампа.

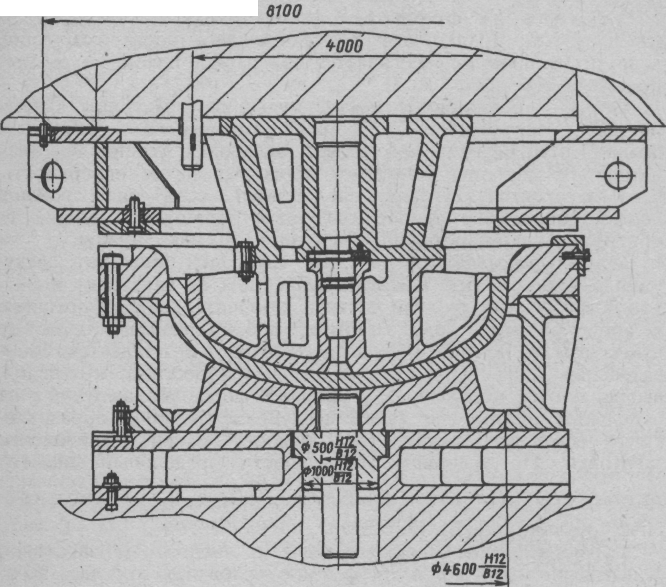

Конструктивное оформление штампа для вытяжки днища реактора представлено на рис. 5.22. При вытяжке толщинаn заготовки изменяется — центральная часть заготовки утоняется, а кромка утолщается. У эллиптических днищ утонение стенки составляет 6—8%, а у сферических 10—12%. Наличие у днища высокого Цилиндрического пояска-борта влечет за собой увеличение диаметра исходной заготовки и вследствие этого и увеличение утонения стенки. При вытяжке утолщенная кромка заготовки должна свободно проходить в зазоре между пуансоном и матрицей, так как принудительное утонение стенки кромки заготовки вызвало бы значительное утонение стенки ее центральной части. Рекомендуется выбирать зазор А между пуансоном и матрицей следующим: при вытяжке стандартных эллиптических днищ Д=1,1250, при вытяжке сферических А=1,155'0, где S0 — исходная толщина заготовки. Радиус скругления матрицы /?м также оказывает влияние на утонение стенки заготовки.

Поэтому его следует принимать достаточно большим: для толстостенных днищ, штампуемых без прижима, Лм = (1,5 + 2,5)S0, для тонкостенных днищ, штампуемых с прижимом Лм = (3-ч-4) S0.

Д иаметр

исходной плоской заготовки £>,

определяется по следующим приближенным

зависимостям: для сферического

иаметр

исходной плоской заготовки £>,

определяется по следующим приближенным

зависимостям: для сферического

днища Z>3= 1,41 D^/\ +2H/D; для стандартного эллиптического днища D3 = D «J1,38 + 4/z /D, где D—диаметр днища по средней

Рис. 5.22. Штамп для вытяжки днища реактора

окружности; И — высота цилиндрического пояска с учетом припуска на механическую обработку.

При штамповке днищ с относительно большим диаметром происходит гофрирование кромки заготовки, поэтому для получения таких днищ применяют вытяжку с прижимом, что обеспечивает большее отношение DJSQ. Удельное усилие прижима q принимают равным 0,01ат, где ат — предел текучести материала заготовки.

Для определения усилия штамповки Р используют эмпирическую формулу

Р = 2С1(Л3-С2Л)50ав + 2ц^£.

Для вытяжки толстостенных днищ без прижима в горячем состоянии Ci = \,5; C2=0,6. В последней формуле ств — предел прочности материала при температуре начала деформирования, коэффициент трения при горячей штамповке ц = 0,3; F—площадь фланца заготовки в начале деформирования.

Технология формовки элементов штампосвар-ных днищ. Штамповка элементов штампосварных днищ и других изделий осуществляется при работе пресса по режиму простого действия.

Форма рабочих поверхностей пуансона и матрицы выполняется в соответствии с формой внутренней и наружной поверхностей штампуемой детали. Заготовка, устанавливаемая в полость матрицы, опирается кромками на ее поверхность, если заготовка круглая, или углами, если она сложной конфигурации. Это придает заготовке большую устойчивость против складкообразования, чем при вытяжке днища.

Формообразование сферической заготовки проходит следующим образом. При нажатии пуансоном на заготовку происходит вытяжка ее средней части и незначительная деформация. В конце рабочего хода заготовка плотно зажимается между пуансоном и матрицей, благодаря чему ей придается окончательная форма. При этом калибруются местные скругления, выправляются полученные в процессе формовки выпучины на отдельных участках, а также неглубокие складки, образовавшиеся вследствие начавшегося явления потери устойчивости заготовки. По условиям устойчивости предельный диаметр

заготовки D3 составляет /)3 = 9л//?сф5'0, где Лсф—радиус сферической поверхности детали.

Формоизменение прямоугольных и квадратных заготовок существенно отличается от формообразования круглых заготовок.

Технология штамповки особо крупногабаритных днищ. Для получения особо крупногабаритных днищ на Волгодонском заводе атомного энергетического машиностроения на специализированном листоштамповочном прессе (с наибольшим усилием вытяжного ползуна 980 000 кН) применяют усовершенствованную технологию. Штамповку предусматривается выполнять в штампе с кольцевой вытяжкой и калибровочной матрицей.

Для получения точных по форме заготовок цельноштампо-ванных днищ или элементов штампосварных днищ штамповку принято осуществлять с небольшой по времени выдержкой под действием усилия Р в конце хода или длительной выдержкой под действием усилия Р1 в течение первого периода остывания заготовки, если требования к ее точности повышенные. Длительная выдержка выполняется при усилии Р1=(0,2^-0,3)/>.

Второй способ рекомендуют применять при штамповке элементов сферических или эллиптических штампосварных днищ.

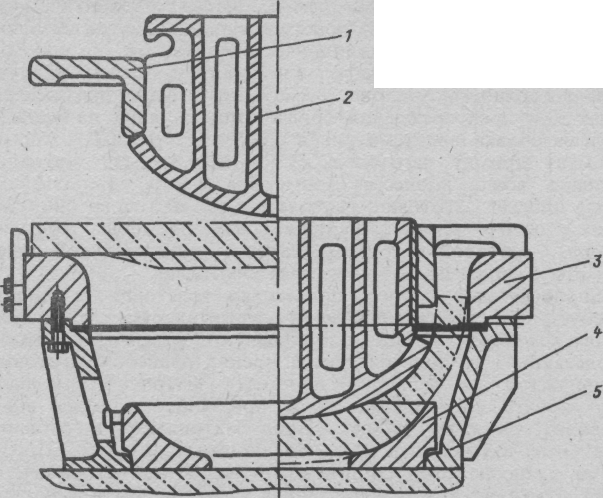

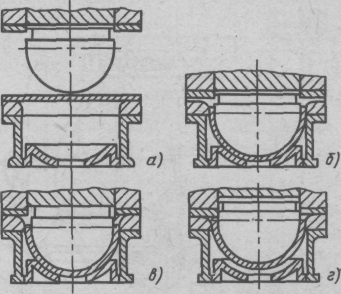

Штамповку толстостенных днищ осуществляют при работе пресса в режиме простого действия, т. е. при скреплении вытяжного и прижимного ползунов между собой. Пресс может

развить суммарное усилие. Установка и центрирование заготовки на матрице выполняется обычным способом (рис. 5.23, а). Рабочий ход пуансона производится до момента соприкосновения заготовки с калибровочной матрицей (рис. 5.23, б). После заданной выдержки заготовки под давлением прижимной ползун открепляется от вытяжного и опускается на вытяжную матрицу (рис. 5.23, в). Обратным ходом вытяжного ползуна пуансон поднимается, заготовка упирается кромкой в съемник, закрепленный на прижимном 'ползуне и снимается с пуансона (рис. 5.23, г). Относительно тонкостенные днища штампуют с применением прижима при работе пресса по режиму двойного действия. Конструкция штампа аналогична конструкции штампа при работе пресса в режиме простого действия.

После заведения стола пресса со штампом и установленной на нем заготовкой в рабочее пространство пресса опускается прижимной ползун, и кромка заготовки прижимается к верхней плоскости матрицы по всему периметру. Только после этого производится вытяжка заготовки ходом вниз вытяжного ползуна. Снятие заготовки с пуансона происходит при обратном ходе вытяжного ползуна, когда отштампованная заготовка упирается кромкой в кольцо прижима. При штамповке цилиндрических и конических днищ с плоским дном предусматривают прижим. Посредством нижнего плунжера может выполняться местная штамповка — отбортовка патрубка или вытяжка углубления. При местной штамповке рабочий ход нижнего плунжера осуществляется в период, когда вытяжной ползун прижимает отштампованную заготовку к матрице с усилием 20—30% усилия основной штамповки. При определении геометрических и силовых параметров листоштамповочного пресса исходят из возможности штамповки днища конкретного реактора. В результате проработки штампа для указанного днища были определены геометрические параметры пресса, а расчетным путем — усилие, необходимое для штамповки днища.

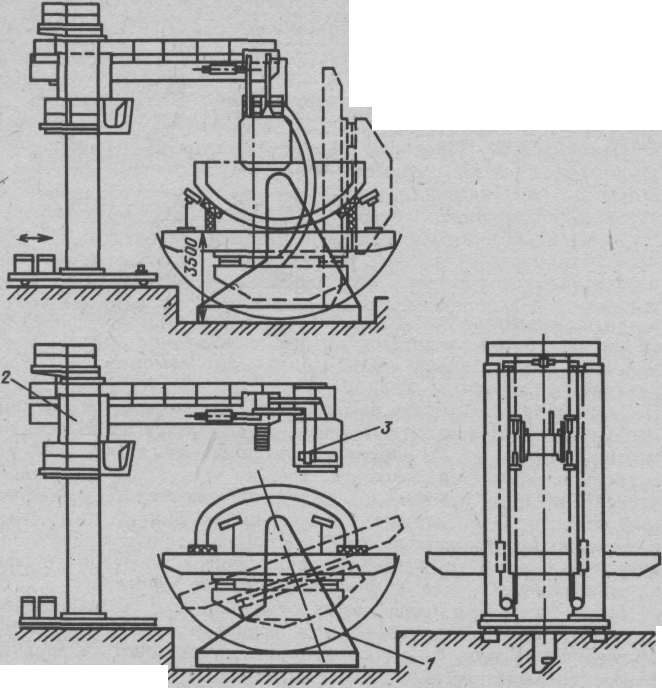

Рис.

5.24. Установка для автоматической

наплавки крышки и днища:

/

— манипулятор; 2

—

колонна с консолью: 3

—

сварочная головка

После наплавки реализуют зачистку днища.

Радиографический контроль осуществляют в камере, представляющей собой сложное инженерное сооружение (рис.

5.25, а, б). Камера радиационной дефектоскопии предназначена для контроля средствами радиационной дефектоскопии днища корпуса реактора. Максимальная длина контролируемого изделия 15 м, диаметр 8 м, толщина до 600 мм.

Рис. 5.25. Камера радиографического контроля:

/ -установка с линейным ускорителем; 2—4 — рентгеновский аппарат в комплекте; 5—7—гамма-дефектоскопы: ft -передаточная тележка; 9— подъемный мост; 10 — защитная дверь: //, 12 — откатные ворота; 13 — мостовой кран

Камера выполняется из монолитного особо тяжелого бетона и состоит из оперативного помещения и прилегающего к нему здания. Оперативное помещение (площадь 424 м2) предназначено для защиты людей и окружающего пространства от рентгеновского и гамма-излучений, а также для размещения изделий и основной аппаратуры контроля. Вспомогательные помещения (общая площадь 297 м2) предназначены для размещения обслуживающего персонала, пультов управления, аппаратуры контроля, индикаторов дозиметрии. В состав основного и вспомогательного оборудования камеры входят: установка / с линейным ускорителем (£'=15МэВ), рентгеновский аппарат в комплекте 2, 3, 4, два типа гамма-дефектоскопов в комплекте 5, 6 и 7, тележка передаточная 8, мост подъемный (2 шт.) 9, дверь защитная 10, ворота откатные (2шт.) 11, 12, кран мостовой однобалочный с электрической талью 13.

Просвечивают сначала один участок сварного шва на пробный снимок, последний обрабатывают и определяют плотность потемнения. Затем просвечивают весь сварной шов и в случае обнаружения брака помечают его место мелом. Операцию радиографического контроля повторяют после возвращения днища из ремонта.

Сборка обечайки с днищем осуществляется электрошлаковой сваркой или автоматической под слоем флюса с предварительным подогревом. Укрупненный технологический маршрут узловой сборки включает в себя как сборочные операции, так и операции механической обработки.

Сборочная операция состоит из таких переходов, как:

а) разметка рисок (установочных) на днище и обечайке корпуса;

б) установка в днище подкладного кольца 3 и прихватка его электросваркой (рис. 5.26); в) состыковка на катках 4 стенда обечайки корпуса с днищем и прихватка кольца к обечайке. Взаимное положение обечайки и днища проверяют по рискам.

Сварку днища с обечайкой проводят с помощью специального автомата (рис. 5.27) с предварительным подогревом кромок деталей до определенной температуры. После окончания сварки изделие немедленно отправляют на термообработку. Перед сваркой кольцевого шва проводят сварку контрольной пробы (рис. 5.28). Сначала прихватывают, планку 2 к деталям / и 4, а потом сборочные скобы приваривают к планкам. Далее осуществляют контроль и клеймение пробы. Пробы нагревают в печи или индуктором до расчетной температуры. При сварке температура нагрева пробы контролируется термопарой.

После установки пробы на плите проверяют режимы сварки автоматом. Шов зачищают и контролируют шаблоном; газовой резкой удаляют скобы. Пробу подвергают термообработке и контролю гамма-графированием; определяют механические свойства материала.

Рис. 5.26. Сборка обечайки корпуса реактора с днищем на роликовом сварочном стенде:

/ — кантователь; 2 — технологическое кольцо для передачи крутящего момента вращения узлу; 3 — подкладное технологическое кольцо; 4—опорный ролик

Рис. 5.28. Контрольная проба для сварки:

/, 4 — контрольные образцы, подлежащие

сварке; 2—планка; 3 — скоба

Схема сварки 1 — электродвигатель; 2 — барабан с про- вой дефектоскопии:

волокой; 3—сварочная проволока; 4 — бак /—днище; 2, 4—наплавка; 3 — подкладное

с флюсом; J — узел обечайки и днища; технологическое кольцо (потом удаляется);

6—опорный ролик стенда

Рис. 15.1. Схема базирования приспособлений на станке.

На рис. 15.1, к показано приспособление 2, которое базируется на плите 1 с Т-образными пазами и отверстиями посредством штыря 3, установленного в отверстии плиты и двух штырей 5, расположенных в торцовой планке.

Универсально-сборное приспособление 1 (УСП), которое показано на рис. 15.1, л; базируется на накладной плите 2 посредством трех штырей 3, установленных в отверстиях плиты.

Приспособление 2 (УСП) может базироваться на столе станка 1 посредством двух шпонок, устанавливаемых Т-образном пазу стола станка (рис. 15.1, м). Установка инструмента в исходную точку осуществляется по контрольной оправке 4 и установу