- •01. Изготовление змеевиков и трубных досок

- •02. Влияние качества поверхности на эксплуатационные показатели машин.

- •03. Сборка труб с трубной доской.

- •04. Погрешность базирования при установке по типовым схемам.

- •05. Понятие о производственном и технологическом процессах в машиностроении. Структура производственного процесса.

- •Основные определения и структура производственных и технологических процессов

- •06. Электроэрозионные методы обработки. Классификация; характеристика; примеры операций, используемых в энергомашиностроении

- •07. Ультразвуковой и электрохимический методы обработки заготовок

- •08. Технологическая оснастка и оборудование для сборки реакторных установок

- •09 Конструкции и технология изготовления дистанционирующих решеток.

- •010. Технологические методы получения заготовок литьём. Технологичность отливок.

- •Технологичность заготовок получаемых обработкой давлением

- •011. Общая сборка и испытание реактора

- •012. Технологические методы сборки

- •Пересчет конструкторских и технологических размеров

- •013. Изготовление обечаек

- •014. Выбор заготовок и методов их изготовления Основные понятия и общие положения

- •015. Технологичность конструкции деталей машин

- •016. Технологичность заготовок обрабатываемых на станках сверлильной группы

- •Обработка заготовок на станках строгально-протяжной группы

- •Схемы обработки заготовок на строгальных станках и долбежных станках

- •§ 1. Назначение и классификация трубопроводов

- •§ 16. Фасонные детали трубопроводов

- •§ 17. Соединение трубопроводов

- •§ 18. Компенсаторы

- •§ 19. Опоры и подвески

- •018: Свободная ковка

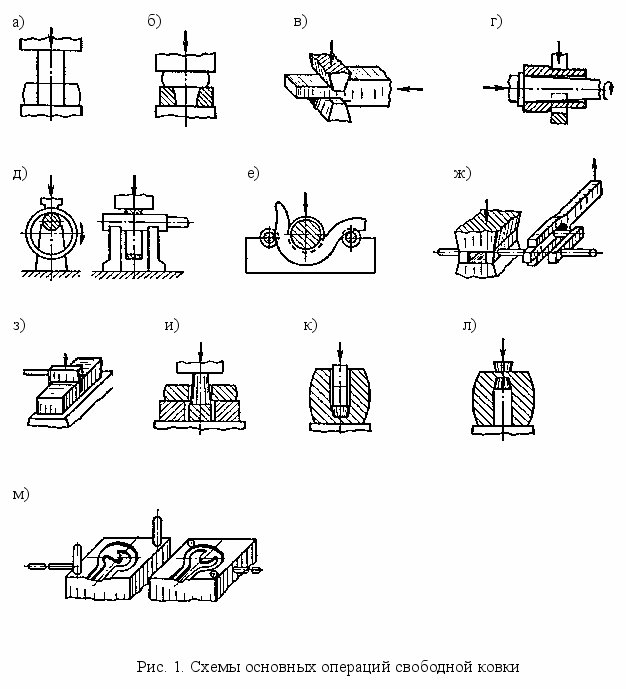

- •1.1.1. Основные операции технологического процесса ковки

- •1.1.2. Оборудование для свободной ковки

- •019. Изготовление корпусных деталей

- •020 . Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •021: Изготовление днищ

- •10. Сверление отверстий под арматуру.

018: Свободная ковка

Ковкой называют процесс обработки давлением, при котором металл деформируется многократным и прерывным воздействием универсального инструмента, постепенно приобретая заданную форму и размеры. При ковке металла между плоскими бойками имеет место свободное течение его в стороны, поэтому такая ковка получила название свободной. Свободная ковка экономически выгодна при получении фасонных заготовок стальных деталей с высокими механическими свойствами в условиях индивидуального и мелкосерийного производства. Ковка (свободная) является универсальным процессом кузнечно-штамповочного производства, так как позволяет получать поковки широкого сортамента, массой от нескольких килограммов до 300 тонн и более. Для изготовления крупных поковок (примерно от 2 тонн и выше) ковка – единственно возможный способ. Тяжелые поковки, масса которых измеряется тоннами, изготовляют из слитков. Поковки массой примерно до 1 тонны получают из блюмов. Для мелких поковок в качестве заготовок используют разнообразный сортовой прокат: круглый, квадратный, полосовой и т.д. К преимуществам ковки по сравнению с другими способами обработки металлов, например литьем, резанием, штамповкой, относятся: ее универсальность в отношении веса, формы и размеров партии изготовляемых заготовок; обеспечение высоких механических свойств металла в изделиях; отсутствие затрат на дорогостоящую технологическую оснастку; возможность использования сравнительно маломощных машин–орудий благодаря концентрированному приложению усилий ковки в ограниченном бойками небольшом объеме деформируемого металла. В промышленности свободная ковка применяется для изготовления поковок шестерен, турбинных роторов и дисков, валов, шатунов, колец и других ответственных деталей машин. Свободная ковка является пока незаменимой в производстве крупных деталей, несмотря на ряд присущих ей недостатков. К ним относятся, например, сравнительно низкая производительность труда и небольшая точность ковки, вызывающая необходимость значительных припусков и напусков металла, что приводит к повышению расхода материала и стоимости готовых деталей. 450 мм. На гидравлических ковочных прессах изготовляют поковки массой от 100 кг до 230 т, из стальных слитков массой от 1,2 до 350 т.250 мм и обжатую болванку сечением до 450Свободная ковка разделяется на ручную и машинную. Ручная ковка применяется редко, главным образом в ремонтных мастерских при изготовлении небольших поковок и почти не имеет промышленного применения на заводах. Машинная ковка производится на ковочных молотах и прессах. На молотах изготовляют поковки массой от 0,5 до 100 кг, используя в качестве исходного материала сортовой прокат сечением до 250 ^

1.1.1. Основные операции технологического процесса ковки

Технологический

процесс машинной свободной ковки состоит

из ряда элементарных операций, выполняемых

в определенной последовательности с

целью получения из исходной заготовки

простой формы (слитка, блюма и т.п.)

фасонной поковки требуемых размеров и

формы.

Кроме

чисто кузнечных операций полный

технологический процесс изготовления

поковки, фиксируемый в специальной

технологической карте, включает также

заготовительные операции (резку или

рубку заготовок и их контроль), нагрев

металла под ковку, охлаждение поковок,

контрольные операции по проверке

размеров и механических свойств поковки

(если это требуется техническими

условиями), а также операции первичной

термической обработки поковок (отжиг,

нормализацию), выполняемые обычно в

кузнечном цехе.

Основными

операциями процесса свободной ковки

являются осадка, вытяжка, прошивка,

гибка, рубка. К менее распространенным

кузнечным операциям относятся передача

металла, закручивание и кузнечная

сварка. Кроме перечисленных операций

в процессе изготовления поковок

применяются и их разновидности: высадка

в подкладных кольцах, представляющая

собой частичную осадку заготовки по ее

высоте; обкатка по диаметру (после

осадки), вытяжка и раздача кольцевых

поковок на оправке. В ряде случаев

технологический процесс ковки включает

операции горячей штамповки в подкладных

штампах под молотом.

Наличие

тех или иных кузнечных операций, а также

порядок их чередования определяются

формой изготовляемой поковки. Так,

например, при изготовлении поковок типа

валов применяются главным образом

вытяжка и рубка, а в случае ковки

коленчатых валов вытяжка и передача

металла. При изготовлении кольцевых

поковок применяют осадку, прошивку,

раздачу, а иногда и вытяжку на оправке.

Для ковки фланцевых поковок характерны

высадка, прошивка, обкатка по диаметру.

При

машинной ковке заготовка укладывается

на нижний неподвижный боек молота или

пресса, а затем деформируется или

непосредственно верхним подвижным

бойком или с применением подкладного

инструмента, помещаемого между верхним

бойком и заготовкой.

Таким

образом, технологические процессы ковки

всегда являются сочетанием предварительных,

основных, вспомогательных и отделочных

операций. Главным универсальным

инструментом ковки служат бойки.

К

предварительным операциям относятся

биллетирование и рубка, причем рубка

применяется и как основная

операция.

Биллетирование .1–

операция, предназначенная для превращения

слитка в болванку или заготовку и

состоящая в сбивке ребер (для слитков

некруглого сечения) и устранении

конусности слитка. Биллетирование

осуществляют путем ковки с незначительным

обжатием нагретого слитка. Принято

считать, что биллетирование способствует

устранению дефектов литой структуры и

улучшению пластических свойств

поверхностного слоя (рубашки) слитка.

Однако высокая температура и малые

обжатия в процессе биллетирования

способствуют получению крупнозернистой

структуры, что вынуждает иногда проводить

термическую обработку после биллетирования.

Если при этом обжимаются только ребра

слитка, то у металла между ребрами

сохраняется литая структура. При хорошем

качестве слитков можно отказаться от

биллетирования, что позволяет увеличить

производительность технологического

процесса на 10 – 15%

Схематично

основные операции ковки представлены

на рис.1.

Осадка (рис.

1 а) – это операция, при которой за счет

обжатия по высоте увеличивается площадь

поперечного сечения заготовки,

перпендикулярного деформирующей силе.

Если осаживается по высоте только часть

заготовки, то операция называется высадкой (рис.

1 б). При ковке осадка является основной

операцией для получения формы поковки,

но может применяться так же как

промежуточная операция д ля

устранения литой структуры или анизотропии

свойств металла.

Протяжка :1

называют переходом. Рационально вести

процесс протяжки с небольшой подачей,

так как с уменьшением подачи в соответствии

с законом наименьшего сопротивления

уменьшается уширение. В этом случае

увеличивается число обжатий, необходимых

для деформации заготовки, следовательно,

снижается производительность процесса.

Практически величину подачи принимают

равной 0,4…0,7 от ширины бойка в зависимости

от размеров заготовки; однако для

увеличения скорости протяжки, особенно

в начале процесса, можно величину подачи

определять как (вытяжка)

– операция, в процессе которой длина

заготовки увеличивается за счет

уменьшения ее поперечных размеров при

последовательных по длине нажатиях

бойками (рис. 1 в). Применяют плоские,

вырезанные и закругленные бойки.

Заготовка обжимается по участкам и

перемещается (подается) в осевом

направлении с поворотами вокруг оси.

Два последовательных обжима с поворотом

(кантовкой) на 90

а=(1,5…1,8)·b0,

г

де а

– величина

подачи;

b0 – исходная

ширина заготовки.

Применяют

несколько видов операции протяжки.

Поковки плоской формы получают

расплющиванием. Расплющивание (уширение,

разгонка) – это увеличение ширины

заготовки за счет обжатия по высоте.

При

ковке котельных барабанов, турбинных

роторов и т.п. применяют протяжку на

оправке (рис. 1 г): длина полой заготовки

увеличивается за счет утонения ее

стенки. Оправка имеет небольшую

конусность, верхний боек плоский, а

нижний боек вырезной. Внутренний диаметр

заготовки изменяется незначительно, а

оправка калибрует внутреннее отверстие.

Во время ковки заготовка с оправкой

периодически поворачивается и подается

под бойки. На оправке производят также

раскатку (рис. 1 д) – операцию, при которой

увеличивается диаметр за счет уменьшения

толщины стенки исходной полой заготовки.

Оправка служит опорой заготовки по ее

внутренней поверхности и установлена

на козлах. Применяют цилиндрическую

оправку и узкий верхний боек, длинная

сторона которого параллельна оси

поковки. После каждого обжатия оправка

или заготовка поворачиваются вокруг

оси, подавая под боек новый участок

заготовки. Периодически поковку снимают

с оправки и подвергают правке. Раскатка

на оправке используется при ковке колец,

обечаек, барабанов и т.п. и часто сочетается

с протяжкой.

Гибка (рис.

1 е) – кузнечная операция, с помощью

которой заготовке придают изогнутую

форму по заданному контуру. Гибка

используется при изготовлении угольников,

скобок, крюков, кронштейнов, лап, кулис

и т.п. В результате гибки первоначальная

форма поперечного сечения заготовки

искажается с уменьшением площади в зоне

изгиба.

Закручивание (рис.

1 ж) – кузнечная операция, посредством

которой одну часть заготовки поворачивают

по отношению к другой под определенным

углом вокруг общей продольной оси.

Закручивание применяется при изготовлении

коленчатых валов с коленами, расположенных

в различных плоскостях, стенных болтов,

стоек для изгородей, спиральных сверл

и т.п.

Рубка (рис.

1 з) применяется для разделения заготовки

на части, отделения части металла по

наружному (обрубка) и внутреннему

(вырубка) контурам, частичного разделения

заготовки (разрубка). Отход металла при

рубке называют обсечкой.

Прошивка –

эта операция связана с образованием

полости в заготовке за счет вытеснения

металла. Сквозную прошивку (пробивку)

относительно тонких поковок ведут на

подкладном кольце (рис. 1 и). Высокие

массивные поковки прошивают в два

перехода, образовав сперва глухую

полость (рис. 1 к), и, перевернув поковку,

прошивают дно (рис. 1 л). Прошивающим

инструментом является сплошной или

пустотелый прошивень круглого или

фасонного поперечного сечения. В

результате прошивки форма заготовки

искажается и образуется отход –

выдра.

^ Кузнечную

сварку в

последнее время используют в основном

при ковке мелких поковок в целях ремонта

(для соединения деталей или их частей).

В настоящее время применяют в основном

автогенную сварку и электросварку.

Наряду

с уже рассмотренными при свободной

ковке употребляют еще многие виды

специализированного инструмента. Иногда

для производства поковок сложной формы

больших партий: крупных гаечных ключей,

фланцев, гаек, крюков и т.п. целесообразно

оформлять часть поковки или даже всю

поковку в специальном инструменте –

штампе, полость которого представляет

собой объемное зеркальное отражение

формы поковки. Как правило, эти штампы

не закрепляют на оборудовании и при

выполнении соответствующего перехода

устанавливают непосредственно на

гладкий боек. Их называют подкладными

штампами. Один из таких штампов для

формообразования головки гаечного

ключа показан на рис. 1 м. Штамп состоит

из двух половин – нижней и верхней

(перевернута справа). Для совпадения

половин штампа в нем предусмотрены

центрирующие угловые шпильки. Используется

штамп в конце ковки после предварительного

«фасонирования» заготовки. Применение

простейших подкладных штампов в виде

колец позволяет резко упростить

технологию ковки и повысить точность

поковок.

Свободная

ковка – трудоемкий и малопроизводительный

процесс, требующий сложных и быстрых

манипуляций с горячим металлом и тяжелым

инструментом. Облегчение ручного труда,

повышение производительности труда и

качества поковок достигается механизацией

и автоматизацией. Основным средством

механизации в кузнечных цехах служат

грузоподъемные краны: мостовые,

поворотные, консольные и т.п.

Для

загрузки и выгрузки печей применяют

механические, пневматические и

гидравлические толкатели, специальные

клещи и другие механизмы. Передача

заготовок от оборудования к оборудованию

осуществляется с помощью монорельсовых

тележек и качающихся транспортеров.

Для сложных манипуляций с поковкой в

процессе ковки в современных цехах

устанавливают напольные рельсовые и

безрельсовые манипуляторы, представляющие

собой тележку, снабженную клещами,

которые могут подниматься и опускаться,

поворачиваться и вращаться вокруг

продольной оси.

Смена

бойков крупных прессов – длительная и

трудоемкая операция. Поэтому прессы

оборудованы подвижными столами,

выкатывающими бойки из-под пресса под

мостовой кран. Применяют автоматизацию

работы ковочных прессов. В ряде производств

прессы и молоты переводят на программируемую

работу по режимам ходов и обжатий.

1Применение

радиоактивных изотопов позволяет

довести точность размеров крупных

поковок на прессах до мм по

высоте и тем самым повысить ее в несколько

раз.

^

ля

устранения литой структуры или анизотропии

свойств металла.

Протяжка :1

называют переходом. Рационально вести

процесс протяжки с небольшой подачей,

так как с уменьшением подачи в соответствии

с законом наименьшего сопротивления

уменьшается уширение. В этом случае

увеличивается число обжатий, необходимых

для деформации заготовки, следовательно,

снижается производительность процесса.

Практически величину подачи принимают

равной 0,4…0,7 от ширины бойка в зависимости

от размеров заготовки; однако для

увеличения скорости протяжки, особенно

в начале процесса, можно величину подачи

определять как (вытяжка)

– операция, в процессе которой длина

заготовки увеличивается за счет

уменьшения ее поперечных размеров при

последовательных по длине нажатиях

бойками (рис. 1 в). Применяют плоские,

вырезанные и закругленные бойки.

Заготовка обжимается по участкам и

перемещается (подается) в осевом

направлении с поворотами вокруг оси.

Два последовательных обжима с поворотом

(кантовкой) на 90

а=(1,5…1,8)·b0,

г

де а

– величина

подачи;

b0 – исходная

ширина заготовки.

Применяют

несколько видов операции протяжки.

Поковки плоской формы получают

расплющиванием. Расплющивание (уширение,

разгонка) – это увеличение ширины

заготовки за счет обжатия по высоте.

При

ковке котельных барабанов, турбинных

роторов и т.п. применяют протяжку на

оправке (рис. 1 г): длина полой заготовки

увеличивается за счет утонения ее

стенки. Оправка имеет небольшую

конусность, верхний боек плоский, а

нижний боек вырезной. Внутренний диаметр

заготовки изменяется незначительно, а

оправка калибрует внутреннее отверстие.

Во время ковки заготовка с оправкой

периодически поворачивается и подается

под бойки. На оправке производят также

раскатку (рис. 1 д) – операцию, при которой

увеличивается диаметр за счет уменьшения

толщины стенки исходной полой заготовки.

Оправка служит опорой заготовки по ее

внутренней поверхности и установлена

на козлах. Применяют цилиндрическую

оправку и узкий верхний боек, длинная

сторона которого параллельна оси

поковки. После каждого обжатия оправка

или заготовка поворачиваются вокруг

оси, подавая под боек новый участок

заготовки. Периодически поковку снимают

с оправки и подвергают правке. Раскатка

на оправке используется при ковке колец,

обечаек, барабанов и т.п. и часто сочетается

с протяжкой.

Гибка (рис.

1 е) – кузнечная операция, с помощью

которой заготовке придают изогнутую

форму по заданному контуру. Гибка

используется при изготовлении угольников,

скобок, крюков, кронштейнов, лап, кулис

и т.п. В результате гибки первоначальная

форма поперечного сечения заготовки

искажается с уменьшением площади в зоне

изгиба.

Закручивание (рис.

1 ж) – кузнечная операция, посредством

которой одну часть заготовки поворачивают

по отношению к другой под определенным

углом вокруг общей продольной оси.

Закручивание применяется при изготовлении

коленчатых валов с коленами, расположенных

в различных плоскостях, стенных болтов,

стоек для изгородей, спиральных сверл

и т.п.

Рубка (рис.

1 з) применяется для разделения заготовки

на части, отделения части металла по

наружному (обрубка) и внутреннему

(вырубка) контурам, частичного разделения

заготовки (разрубка). Отход металла при

рубке называют обсечкой.

Прошивка –

эта операция связана с образованием

полости в заготовке за счет вытеснения

металла. Сквозную прошивку (пробивку)

относительно тонких поковок ведут на

подкладном кольце (рис. 1 и). Высокие

массивные поковки прошивают в два

перехода, образовав сперва глухую

полость (рис. 1 к), и, перевернув поковку,

прошивают дно (рис. 1 л). Прошивающим

инструментом является сплошной или

пустотелый прошивень круглого или

фасонного поперечного сечения. В

результате прошивки форма заготовки

искажается и образуется отход –

выдра.

^ Кузнечную

сварку в

последнее время используют в основном

при ковке мелких поковок в целях ремонта

(для соединения деталей или их частей).

В настоящее время применяют в основном

автогенную сварку и электросварку.

Наряду

с уже рассмотренными при свободной

ковке употребляют еще многие виды

специализированного инструмента. Иногда

для производства поковок сложной формы

больших партий: крупных гаечных ключей,

фланцев, гаек, крюков и т.п. целесообразно

оформлять часть поковки или даже всю

поковку в специальном инструменте –

штампе, полость которого представляет

собой объемное зеркальное отражение

формы поковки. Как правило, эти штампы

не закрепляют на оборудовании и при

выполнении соответствующего перехода

устанавливают непосредственно на

гладкий боек. Их называют подкладными

штампами. Один из таких штампов для

формообразования головки гаечного

ключа показан на рис. 1 м. Штамп состоит

из двух половин – нижней и верхней

(перевернута справа). Для совпадения

половин штампа в нем предусмотрены

центрирующие угловые шпильки. Используется

штамп в конце ковки после предварительного

«фасонирования» заготовки. Применение

простейших подкладных штампов в виде

колец позволяет резко упростить

технологию ковки и повысить точность

поковок.

Свободная

ковка – трудоемкий и малопроизводительный

процесс, требующий сложных и быстрых

манипуляций с горячим металлом и тяжелым

инструментом. Облегчение ручного труда,

повышение производительности труда и

качества поковок достигается механизацией

и автоматизацией. Основным средством

механизации в кузнечных цехах служат

грузоподъемные краны: мостовые,

поворотные, консольные и т.п.

Для

загрузки и выгрузки печей применяют

механические, пневматические и

гидравлические толкатели, специальные

клещи и другие механизмы. Передача

заготовок от оборудования к оборудованию

осуществляется с помощью монорельсовых

тележек и качающихся транспортеров.

Для сложных манипуляций с поковкой в

процессе ковки в современных цехах

устанавливают напольные рельсовые и

безрельсовые манипуляторы, представляющие

собой тележку, снабженную клещами,

которые могут подниматься и опускаться,

поворачиваться и вращаться вокруг

продольной оси.

Смена

бойков крупных прессов – длительная и

трудоемкая операция. Поэтому прессы

оборудованы подвижными столами,

выкатывающими бойки из-под пресса под

мостовой кран. Применяют автоматизацию

работы ковочных прессов. В ряде производств

прессы и молоты переводят на программируемую

работу по режимам ходов и обжатий.

1Применение

радиоактивных изотопов позволяет

довести точность размеров крупных

поковок на прессах до мм по

высоте и тем самым повысить ее в несколько

раз.

^