- •01. Изготовление змеевиков и трубных досок

- •02. Влияние качества поверхности на эксплуатационные показатели машин.

- •03. Сборка труб с трубной доской.

- •04. Погрешность базирования при установке по типовым схемам.

- •05. Понятие о производственном и технологическом процессах в машиностроении. Структура производственного процесса.

- •Основные определения и структура производственных и технологических процессов

- •06. Электроэрозионные методы обработки. Классификация; характеристика; примеры операций, используемых в энергомашиностроении

- •07. Ультразвуковой и электрохимический методы обработки заготовок

- •08. Технологическая оснастка и оборудование для сборки реакторных установок

- •09 Конструкции и технология изготовления дистанционирующих решеток.

- •010. Технологические методы получения заготовок литьём. Технологичность отливок.

- •Технологичность заготовок получаемых обработкой давлением

- •011. Общая сборка и испытание реактора

- •012. Технологические методы сборки

- •Пересчет конструкторских и технологических размеров

- •013. Изготовление обечаек

- •014. Выбор заготовок и методов их изготовления Основные понятия и общие положения

- •015. Технологичность конструкции деталей машин

- •016. Технологичность заготовок обрабатываемых на станках сверлильной группы

- •Обработка заготовок на станках строгально-протяжной группы

- •Схемы обработки заготовок на строгальных станках и долбежных станках

- •§ 1. Назначение и классификация трубопроводов

- •§ 16. Фасонные детали трубопроводов

- •§ 17. Соединение трубопроводов

- •§ 18. Компенсаторы

- •§ 19. Опоры и подвески

- •018: Свободная ковка

- •1.1.1. Основные операции технологического процесса ковки

- •1.1.2. Оборудование для свободной ковки

- •019. Изготовление корпусных деталей

- •020 . Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •021: Изготовление днищ

- •10. Сверление отверстий под арматуру.

§ 17. Соединение трубопроводов

Соединения трубопроводов бывают неразъемные и разъемные. К неразъемным относятся соединения, получаемые путем сварки пайки, склеивания или прессования, к разъемным—резьбовые,' фланцевые, раструбные и др. В котельных установках трубопроводы соединяют на резьбовых муфтах, фланцах и сварке.

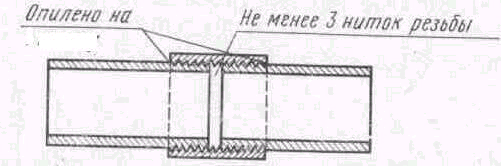

Резьбовое соединение. Резьбовое соединение применяют во внутренних системах водопровода и газоснабжения котельной для трубопроводов с Dy до 100 мм и Ру до 1 МПа. Трубы соединяют резьбовыми муфтами на короткой и длинной резьбе.

Короткая резьба (рис. 46, а) труб должна иметь сбег на участке двух последних ниток резьбы и быть короче половины длины муфты на одну нитку резьбы. Благодаря сбегу одна резьба заклинивается в другой и плотность соединения повышается.

В тех случаях, когда необходимо создать разъемное соединение, применяют соединение на длинной резьбе (рис. 46, б), для чего на одной из труб делают длинную резьбу, а на другой—короткую. 1акое соединение принято называть сгоном. Длинную резьбу выполняют такой величины, чтобы на нее можно было полностью навернуть (согнать) контргайку и муфту и сверх этого осталось бы еще не менее двух свободных ниток резьбы.

Для уплотнения стыков резьбовых соединений применяют льняную прядь с суриком, тертым на натуральной олифе, или со свинцовыми белилами. Прядь наматывают тонким ровным слоем на нарезку. Контргайка со стороны муфты имеет фаску для уплотнительного материала.

Фланцевые соединения. Наиболее распространенный вид разъемных соединений трубопроводов — фланцевые, что объясняется простотой конструкции, легкостью сборки и разборки, а также тем, что чаще всего используют фланцевую арматуру. Недостатки фланцевых соединений — большая трудоемкость и высокая стоимость изготовления, а также меньшая по сравнению со сварными

Рис. 46. Соединение стальных труб на резьбовой муфте:

а — на короткой резьбе, б — на длинной резьбе

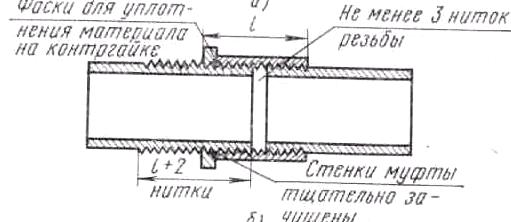

рис.47. Фланцы: а- плоские приварные, б- воротниковые приварные соединениями надежность в эксплуатации, так как при изменении температуры и давления транспортируемой среды возможно ослабление соединения и возникновение утечки.

Фланцевые соединения состоят из двух фланцев, крепежных деталей (болтов или шпилек и гаек), прокладки или уплотнительного кольца.

Фланцы (ГОСТ 1233—67) различают по способу присоединения к трубам, конструкции уплотнительных поверхностей и форме.

По способу присоединения к трубам фланцы бывают плоские (рис. 47, а), которые привариваются угловым швом, и приварные встык (рис. 47, б) — воротниковые. Соединения с применением воротниковых фланцев удобны и экономичны. Трудоемкость сборки такого соединения в среднем на 20% меньше, чем сборка с использованием плоских фланцев. Кроме того, использование воротниковых фланцев сокращает объем сварочных работ в два раза.

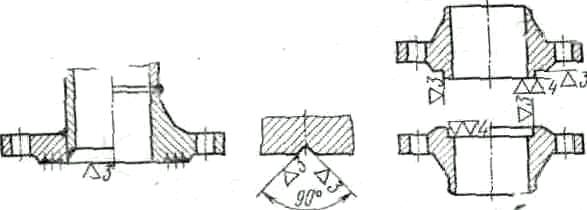

Уплотнительные поверхности фланцев при рабочем давлении Рраб до 2,5 МПа выполняют гладкими, а при Рраб выше 2,5 МПа— на уплотнительных поверхностях протачивают риски (рис. 48, а), размеры и количество которых зависят от диаметра трубопровода и давления в нем. Уплотнительные поверхности для фланцев с впадиной и выступом приведены на рис. 48, б.

По форме фланцы бывают: круглые, овальные, квадратные и треугольные. Наиболее распространены круглые фланцы; фланцы овальные и треугольные чаще всего применяют в местах подсоединения трубопроводов к аппаратам и механизмам.

а) 6)

Рис. 48. Уплотнительные поверхности фланцев:

а — гладкая с рисками, б — выступ-впадина

Крепежные детали—стандартные болты, шпильки и гайки — служат для сборки фланцевых соединений. Крепежные изделия выбираются в зависимости от рабочих параметров среды и указываются в проекте.

Длину болтов и шпилек выбирают с таким расчетом, чтобы после затяжки из гаек выступали концы не более 5 мм.

Материал для изготовления крепежных деталей выбирают в зависимости от давления и температуры транспортируемого продукта: при условном давлении Ру до 2,5 МПа и температуре до 300° С применяют малоуглеродистую сталь обыкновенного качества СтЗ, Ст4; при Ру от 4 до 10 МПа и температуре до 450° С—качественную углеродистую сталь 25, 35 и 40. При более высоких температурах и давлениях используют легированные стали.

Прокладочные материалы, предназначенные для уплотнения фланцевых соединений, должны быть пластичны, прочны, а также устойчивы к температурным условиям и коррозионному действию среды. В качестве прокладок для трубопроводов, работающих при давлении до 6,4 МПа, применяют листовой паронит (ГОСТ 481—71), асбестовый картой (ГОСТ 2850—75), прокладочный картон (ГОСТ 9347—74), листовую техническую резину и другие материалы.

Паронит—основной прокладочный материал для трубопроводов, транспортирующих воду и пар температурой до 450° С. Его хранят в темном помещении при температуре не выше 30° С. Плоские неразъемные соединения типа «гладких», «шип-паз», «выступ-впадина» уплотняют паронитом общего назначения ПОН.

Размеры прокладок соответствуют размерам уплотнительных поверхностей фланцев, при этом внутренний диаметр прокладки должен быть на 1—2 мм больше внутреннего диаметра фланцев.

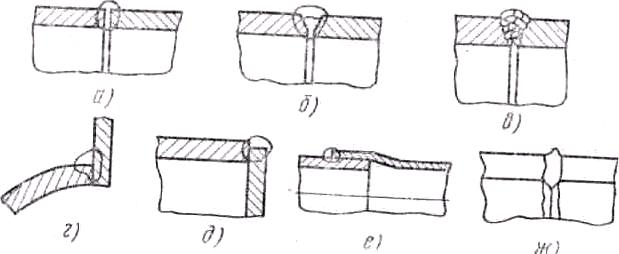

Сварные соединения. В большинстве случаев трубы соединяют между собой с помощью сварки. Сварные соединения более надежны, что особенно важно при высоких давлении и температуре

Рис. 49. Основные виды сварных соединений и швов трубопроводов:

я — соединение встык однослойное, б — соединение встык двух-слойное, в — соединение встык многослойное, г — угловой шов, д — торцовой шов, е—соединение враструб (нахлесточное), ж—шов контактной сварки

рабочей среды. Применение сварки дает также значительную экономию металла. Основные виды сварных соединений и швов трубопроводов изображены на рис. 49. Чаще всего используют сварное стыковое соединение, которое выполняют после тщательной обработки кромок и калибровки труб.

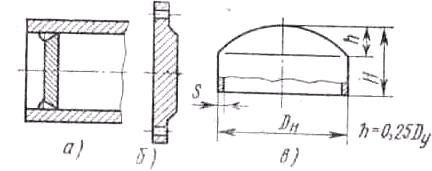

Рис. 50. Заглушки:

а—плоская приварная, б—фланцевая, в—сферическая

Разделку концов труб и деталей трубопроводов из углеродистой стали на условное давление Ру до 10 МПа и сборку стыков с зазорами под сварку выполняют в соответствии с табл. 3.

Концы трубопроводов закрывают заглушками, которые по конструкции подразделяются на плоские (приварные и фланцевые) и сферические.

Плоские приварные заглушки (рис. 50, о) используют в трубопроводах, условное давление в которых до 2,5 МПа. Изготовляют их с условным проходом от 40 до 600 мм

Фланцевые заглушки (рис. 50, 6} по форме, конструкции уплотнительных поверхностей, присоединительным размерам и точности обработки должны полностью соответствовать требованиям, предъявляемым к фланцам.

Сферические заглушки (рис. 50, б) в соответствии с ГОСТ 17379—77 изготовляют с условным проходом от 40 до 500 м,м.