- •01. Изготовление змеевиков и трубных досок

- •02. Влияние качества поверхности на эксплуатационные показатели машин.

- •03. Сборка труб с трубной доской.

- •04. Погрешность базирования при установке по типовым схемам.

- •05. Понятие о производственном и технологическом процессах в машиностроении. Структура производственного процесса.

- •Основные определения и структура производственных и технологических процессов

- •06. Электроэрозионные методы обработки. Классификация; характеристика; примеры операций, используемых в энергомашиностроении

- •07. Ультразвуковой и электрохимический методы обработки заготовок

- •08. Технологическая оснастка и оборудование для сборки реакторных установок

- •09 Конструкции и технология изготовления дистанционирующих решеток.

- •010. Технологические методы получения заготовок литьём. Технологичность отливок.

- •Технологичность заготовок получаемых обработкой давлением

- •011. Общая сборка и испытание реактора

- •012. Технологические методы сборки

- •Пересчет конструкторских и технологических размеров

- •013. Изготовление обечаек

- •014. Выбор заготовок и методов их изготовления Основные понятия и общие положения

- •015. Технологичность конструкции деталей машин

- •016. Технологичность заготовок обрабатываемых на станках сверлильной группы

- •Обработка заготовок на станках строгально-протяжной группы

- •Схемы обработки заготовок на строгальных станках и долбежных станках

- •§ 1. Назначение и классификация трубопроводов

- •§ 16. Фасонные детали трубопроводов

- •§ 17. Соединение трубопроводов

- •§ 18. Компенсаторы

- •§ 19. Опоры и подвески

- •018: Свободная ковка

- •1.1.1. Основные операции технологического процесса ковки

- •1.1.2. Оборудование для свободной ковки

- •019. Изготовление корпусных деталей

- •020 . Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •021: Изготовление днищ

- •10. Сверление отверстий под арматуру.

§ 16. Фасонные детали трубопроводов

П р-и

разветвлении трубопроводов, изменении

их направления, а также при переходе от

одного диаметра трубопровода к другому

используют фасонные детали

— отводы,

тройники и переходы.

р-и

разветвлении трубопроводов, изменении

их направления, а также при переходе от

одного диаметра трубопровода к другому

используют фасонные детали

— отводы,

тройники и переходы.

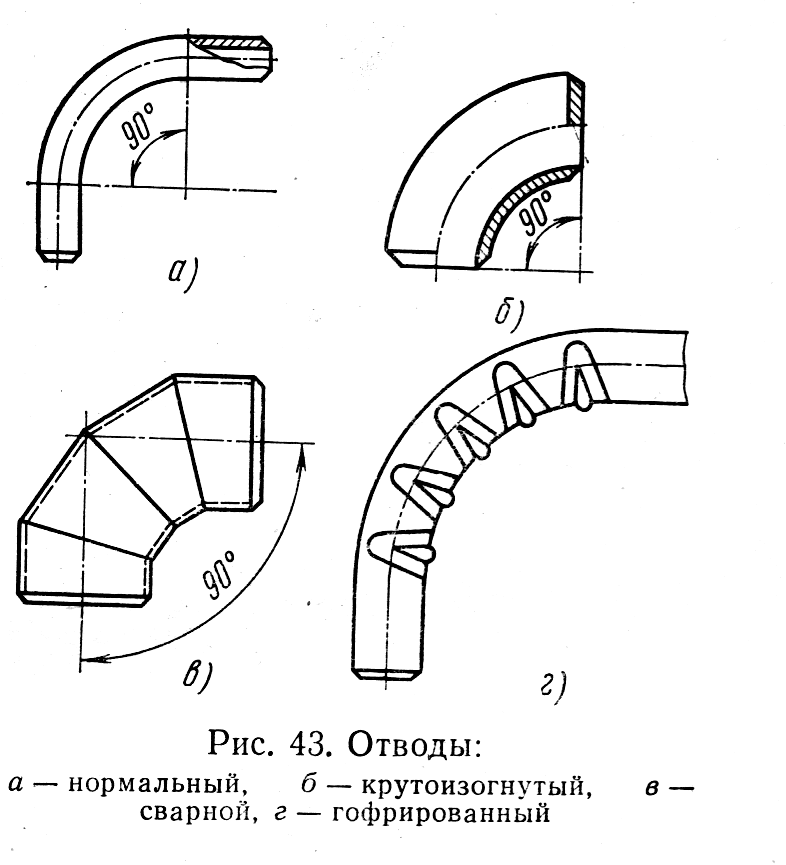

Отводы. Отводы—это изогнутые под углом 180; 90; 60; 45 и 30° участки трубопроводов, изготовленные способами гнутья, сварки, отливки или штамповки. В зависимости от этих способов отводы подразделяются на гладкие, сварные (секционные) и гофрированные.

Гладкие отводы подразделяются на нормальные и крутоизогнутые.

Нормальные отводы (рис. 43, а) имеют радиус изгиба R, равный (З... 4,5) Dн, где Dн— наружный диаметр трубы. Длина прямого участка (от начала изгиба) должна быть не менее Dн трубы, но не менее 100 мм, а овальность в месте изгиба не превышать 10% от Dн трубы. Эти отводы изготовляют способом холодного или горячего гнутья.

Крутоизогнутые отводы, (рис. 43, б) имеют радиус изгиба, величина которого находится в пределах до одного наружного диаметра трубы. У таких отводов нет прямых участков, а скос кромки под сварку расположен в месте окончания изгиба. Это дает возможность применять крутоизогнутые отводы в тесных местах, и, кроме того, позволяет сократить расход труб для изготовления отводов.

Крутоизогнутые отводы изготовляют способом горячей штамповки или протяжки и выпускают изогнутыми под углом 180; 90; 60 и 45°. Отводы с углом изгиба 180° обычно называют калачами. Размеры и масса крутоизогнутых отводов меньше, чем у нормальных. Крутоизогнутые отводы для трубопроводов с Dy от 40 до 500 мм изготовляют в соответствии с ГОСТ 17375—77.

Сварные отводы (рис. 43, е) изготовляют из отдельных вырезанных из труб секций, которые затем сваривают. Радиус изгиба R этих отводов составляет не менее 1,5 диаметра трубы. Сварные (секционные) отводы применяют для трубопроводов с Dy более 500 мм.

Г офрированные

отводы (рис.

43, г)

применяют редко для неответственных

трубопроводов.

офрированные

отводы (рис.

43, г)

применяют редко для неответственных

трубопроводов.

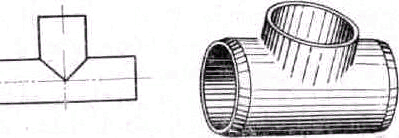

Тройники. Тройники—детали, с помощью которых устраивают разветвления трубопроводов: равнопроход-ные (без изменения диаметра ответвления) и переходные (с изменением диаметра ответвления).

По способу изготовления тройники бывают сварные (рис. 44, а) и штампованные (рис. 44, б). В отличие от сварных штампованные тройники благодаря бесшовному плавному сопряжению горловины с корпусом обладают более высокой прочностью. Штампованные тройники (ГОСТ 17376—77) изготовляют из углеродистой стали с Ду от 40 до 350 мм на условное давление от 1 до 100 кгс/см2 (0,1—10 МПа).

Переходы. Переходы, применяемые для изменения диаметра трубопровода, разделяют на штампованные, сварные и обсадные.

Штампованные переходы, которые могут быть концентрические (рис. 45, а) и эксцентрические (рис. 45, б), изготовляют из труб методами горячей штамповки в соответствии с ГОСТ 17378—77 или обсадки и применяют в трубопроводах, работающих под давлением от 0,1 до 10 МПа, с температурой транспортируемого продукта до 450° С. Преимущества штампованных переходов — малая длина, гладкая внутренняя поверхность, уменьшающая внутренние сопротивления в трубопроводе, высокая точность размеров.

Сварные переходы (рис. 45, е), предназначенные для работы под давлением до 2,2 МПа при температуре до 350° С, изготовляют из труб путем вырезки соответствующих клиньев и подгибки (в горячем состоянии) образовавшихся на трубе лепестков до соприкосновения их один с другим. До подгибки на лепестках снимают фаски. Сварные переходы изготовляют также из листового металла (рис. 45,г).

Рис. 45. Переходы:

а — штампованный концентрический, б — штампованный эксцентрический в – сварной из трубы, г — сварной из листа, д — обсадной из трубы

Обсадные переходы (рис. 45, д) изготовляют способом оттяжки концов труб.

Размеры сварных и обсадных переходов ограничены отношением диаметров соединяемых труб в пределах 1,5—1 7.