- •01. Изготовление змеевиков и трубных досок

- •02. Влияние качества поверхности на эксплуатационные показатели машин.

- •03. Сборка труб с трубной доской.

- •04. Погрешность базирования при установке по типовым схемам.

- •05. Понятие о производственном и технологическом процессах в машиностроении. Структура производственного процесса.

- •Основные определения и структура производственных и технологических процессов

- •06. Электроэрозионные методы обработки. Классификация; характеристика; примеры операций, используемых в энергомашиностроении

- •07. Ультразвуковой и электрохимический методы обработки заготовок

- •08. Технологическая оснастка и оборудование для сборки реакторных установок

- •09 Конструкции и технология изготовления дистанционирующих решеток.

- •010. Технологические методы получения заготовок литьём. Технологичность отливок.

- •Технологичность заготовок получаемых обработкой давлением

- •011. Общая сборка и испытание реактора

- •012. Технологические методы сборки

- •Пересчет конструкторских и технологических размеров

- •013. Изготовление обечаек

- •014. Выбор заготовок и методов их изготовления Основные понятия и общие положения

- •015. Технологичность конструкции деталей машин

- •016. Технологичность заготовок обрабатываемых на станках сверлильной группы

- •Обработка заготовок на станках строгально-протяжной группы

- •Схемы обработки заготовок на строгальных станках и долбежных станках

- •§ 1. Назначение и классификация трубопроводов

- •§ 16. Фасонные детали трубопроводов

- •§ 17. Соединение трубопроводов

- •§ 18. Компенсаторы

- •§ 19. Опоры и подвески

- •018: Свободная ковка

- •1.1.1. Основные операции технологического процесса ковки

- •1.1.2. Оборудование для свободной ковки

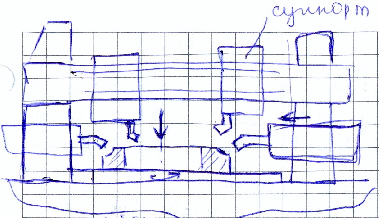

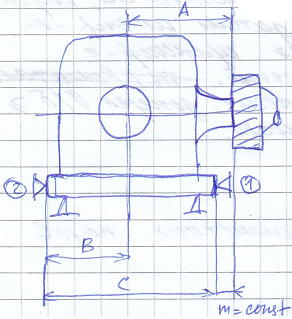

- •019. Изготовление корпусных деталей

- •020 . Особенности проектирования приспособлений для станков с чпу, обрабатывающих центров и гибких производственных систем

- •021: Изготовление днищ

- •10. Сверление отверстий под арматуру.

Билет 1.1

Основные задачи и этапы проектирования технологических процессов в машиностроении

Технологический процесс (ТП) – часть производственного процесса, непосредственно связанная с последовательным изменением состояния объекта производства.

Основная задача технолога – построение высокопроизводительных ТП.

По последовательности выполнения различают ТП изготовления исходных заготовок, термической, механической (и другой) обработки заготовок, узловой и общей сборки изделий. В ТП выполнения заготовок происходит превращение материала в заготовки методами литья, обработки давлением, резки проката, а также комбинированными методами.

В процессе ТО происходят структурные превращения, изменяющие свойства материала.

В процессе механообработки происходит последовательное изменение состояния исходной заготовки (ее геом. форм, размеров и качества поверхности) до получения готовой детали.

В ТП сборки входят пригонка, соединение элементов изделия (в разъемные или неразъемные, подвижные или неподв. соединения), регулировка его составных частей.

ТП расчленяют на операции (законченные части ТП, выполняемые на одном рабочем месте).

Этапы проектирования ТП механической обработки:

анализ технологичности

выбор типа производства

выбор метода получения заготовки

выбор установочных баз

выбор маршрута обработки элементарных поверхностей детали

составление маршрута обработки детали в целом

расчет припусков на мех. обработку

определение промежуточных и исходных размеров

построение операций

определение режимов обработки (t, s, v)

расчет норм времени (штучное время на операцию)

определение основных технико-экономических показателей (возможен возврат на предыдущие стадии)

трудоемкость Т=Σtшт;

цеховая себестоимость Сц=М+Зпр+Цпр (стоимость материала + з/пл произв. рабочих + цеховые накладные расходы);

КИМ = вес детали/вес заготовки;

КОВ = Σto/T (к-т основного времени, Σto – сумма основных технологич. времен (на обработку))

и др.

Основные задачи и этапы проектирования технологических процессов в машиностроении.

Процесс проектирования содержит взаимосвязанные и выполняемые в определенной последовательности этапы, к которым относятся:

определение типа производства и методов работы;

выбор метода получения заготовки и установление предъявляемых к ней требований;

выбор и обоснование технологических баз;

назначение маршрута обработки отдельных поверхностей и составление маршрута обработки детали в целом;

расчет припусков, установление технологических допусков и предельных размеров заготовки на отдельных стадиях обработки;

уточнение степени концентрации операций технологических переходов;

выбор обрабатывающего оборудования, технологической оснастки н инструментов;

расчет режимов резания;

определение настроечных размеров;

этапы проектирования технологических процессов;

установление норм времени и квалификации рабочих на операциях;

оформление технологической документации.

При проектировании технологических процессов обработки сложных деталей суммарное число возможных вариантов может быть весьма значительным. Оптимизацию проектируемых и действующих технологических процессов производят по различным целевым функциям (минимальной себестоимости изготовления детали, максимальной производительности обработки, по заданному сроку окупаемости дополнительных капитальных вложений в производство).

Исходными данными для проектирования технологических процессов механической обработки являются:

рабочий чертеж обрабатываемой детали с указанием ее материала, конструктивных особенностей и размеров;

технические условия на изготовление детали, характеризующие точность и качество обрабатываемых поверхностей, а также особые требования к твердости и структуре материала, термической обработке, балансировке и т.п.;

объем выпуска изделий, в состав которых входит изготовляемая деталь, с учетом выпуска запасных частей;

планируемый интервал времени (обычно в годах) выпуска изделий.

Билет 1.2

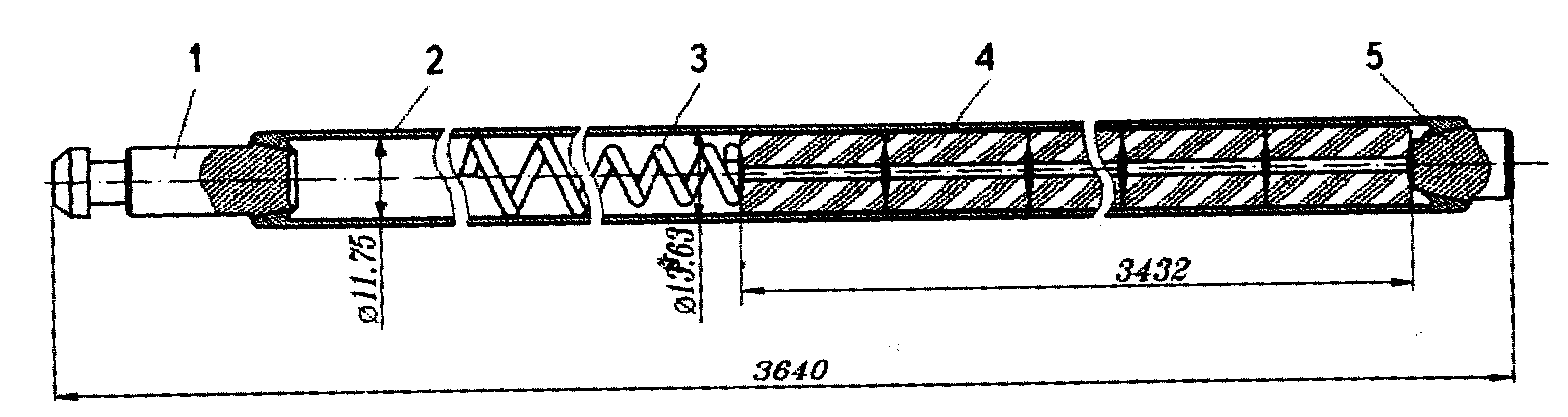

Конструкция и изготовление стержневых твэлов с топливными сердечниками из окислов

Принципиальная конструкция твэла: сердечник, содержащий топливо, оболочка, предотвращающая контакт ЯТ с т/н и выход ПД в контур реактора и воспринимающая действующие на твэл внешние и внутренние нагрузки, концевые детали, обеспечивающие герметичность твэла и возможность установки его в ТВС, фиксатор топливного столба.

Стержневые твэлы с сердечниками из окислов – то, что применяется сейчас почти в 100% реакторов. Оболочка – полый стержень, сердечник – чаще всего таблетки (м/б втулки, частицы сферической формы), фиксатор – пружина (в ранних конструкциях использовались втулки). Обязательно наличие газосборника. Контакта топлива и оболочки нет, внутреннее пространство заполнено гелием. Материал обладает малым сечением поглощения нейтронов, коррозионно-, радиационно-, жаростоек и т. д. (циркониевые сплавы, аустенитные нержавеющие стали).

Например, твэл РБМК-1000:

Изготовление сердечников:

х

олодное

прессование и спекание. Исходный порошок

механически перемешивается со связкой,

затем происходит прессование

гидравлическим прессом при давлении

400-700 МПа. Полученные брикеты спекают

сначала при 600-800оС,

затем при 1600-1700оС

в течение 1-4 ч => механическая обработка

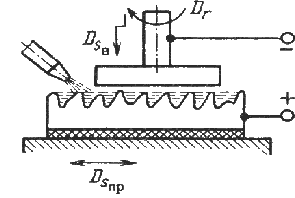

наружного диаметра на бесцентровошлифовальном

станке (см. рис., там заготовка в итоге

вращается против часовой стрелки, шлиф.

круг вращается быстро 50м/с, ведомый

медленно 30м/мин)

олодное

прессование и спекание. Исходный порошок

механически перемешивается со связкой,

затем происходит прессование

гидравлическим прессом при давлении

400-700 МПа. Полученные брикеты спекают

сначала при 600-800оС,

затем при 1600-1700оС

в течение 1-4 ч => механическая обработка

наружного диаметра на бесцентровошлифовальном

станке (см. рис., там заготовка в итоге

вращается против часовой стрелки, шлиф.

круг вращается быстро 50м/с, ведомый

медленно 30м/мин)

горячее прессование (удобно для получения смеси UO2 и PuO2), гидростатическое прессование, ротационная ковка и др. – нет широкого распространения.

Получение оболочек:

ВВЭР и РБМК: заготовка – полученный горячим прессованием пруток – проходит обезжиривание, травление, вакуумный отжиг, затем проходит черновую (степень деформации 65%) холодную прокатку на трубном стане и чистовую прокатку на роликовом. Затем снова производятся обезжиривание, травление, отжиг, производится контроль.

БН (особо тонкостенная оболочка): 1) прессование трубной заготовки диаметром 180мм с отверстием 70мм на вертикальном прессе; 2) горячее выдавливание в контейнере на горизонтальном прессе; 3) ТО; 4) многопереходная холодная прокатка или волочение; 5) разрезка и правка на правильном стане; 6) шлифование наружного диаметра на спец. станке с использованием абразивных ремней; 7) контроль ультразвуковым методом.

Соединение сердечника с оболочкой выполняют с гарантированным зазором. Зазор заполняют гелием, концевые детали привариваются к оболочке. Исследуется технологический процесс герметизации твэлов методом взрыва.

Билет 2.1

Примеры рационального применения электрофизических и электрохимических методов обработки в реакторостроении

Электрофизическая (электроэрозионная обработка):

моноблочные рабочие колеса турбин (методом прямого копирования или цилиндрическим ЭИ путем обкатки стенок межлопаточного канала)

вырезка проволокой: траверса в кластерном органе регулирования ВВЭР-1000, ребра жесткости головки ТВСА-Т ВВЭР-1000. Можно применить для различных небольших отверстий, особенно сложной формы (+: не оставляет заусенцев): опорных плит, отверстий в хвостовиках ТВС БН.

также применяется при изготовлении сельсинов (как, не знаю). Электроэрозионная прошивка отверстий может быть рекомендована для получения отверстий в труднодоступных местах, произвольной формы (у меня использовалась в антидебризном фильтре).

вырезка

ребер жесткости ТВСА-Т

вырезка

ребер жесткости ТВСА-Т

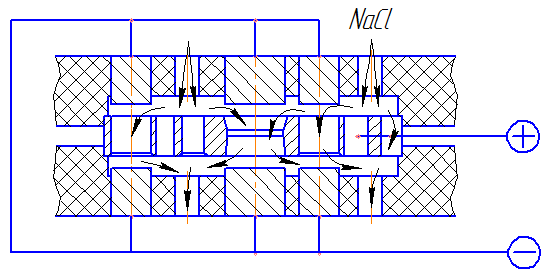

Электрохимическая обработка: изготовление лопаток турбин (прямое копирование, см. рис.), удаление заусенцев после механообработки.

удаление

заусенцев с опорной плиты ТВС РБМК-1000,

плита закреплена в токонепроводящем

материале, в полость подается раствор

электролита (поваренная соль).

удаление

заусенцев с опорной плиты ТВС РБМК-1000,

плита закреплена в токонепроводящем

материале, в полость подается раствор

электролита (поваренная соль).

Билет 2.2

Контроль твэлов активной зоны и зоны воспроизводства

Задачей технологического контроля твэлов является выявление и отбраковка дефектных твэлов в процессе их изготовления, а также контроль и выбраковка недоброкачественных исходных материалов. Отбраковываются твэлы, имеющие следующие дефекты: неплотность, отклонение от допусков по размеру и форме, плохое качество сварных швов, отклонение от заданного обогащения топлива, дефекты структуры и др.

Методы контроля можно разделить: 1) Технологические методы контроля в процессе изготовления и сборки. 2) Методы контроля при испытании твэлов на экспериментальных стендах в условиях близких к реакторным, проводятся в процессе изготовления головных зон.

Контроль размеров производится в процессе изготовления различными мерительными инструментами.

К онтроль

герметичности твэла - важная операция

оценки качества его изготовления.

Наиболее распространен контроль с

использованием гелиевого течеискателя.

Принцип действия течеискателя:

онтроль

герметичности твэла - важная операция

оценки качества его изготовления.

Наиболее распространен контроль с

использованием гелиевого течеискателя.

Принцип действия течеискателя:

газ, выделяющийся из твэла, поступает в спектрометр течеискателя, где ионизируется потоком электронов, испускаемых вольфрамовой нитью.

Образовавшиеся ионы ускоряются и фокусируются электрическим полем, после чего направляется в поле постоянного магнита. В этом поле ионы отклоняются на круговые орбиты в зависимости от их массы; поток ионов гелия образует слабый электрический ток, который усиливается и трансформируется в звуковой сигнал.

Существует несколько разновидностей проверки течи (опрессовка, вакуумируемая камера, зондирование, обдув, газонаполненная камера), контроль производят при повышенных температурах.

Для контроля качества конструкционных материалов и топлива, обнаружения в них несплошностей проводят ультразвуковой контроль.

Гаммаграфия: просвечивание твэлов слабым гамма-излучением. Выявление дефектов оболочек и сварных швав, разрывов в топливном столбе, контроль обогащения.

Проверка смачиванием и применением красок - выявление дефектов на поверхности. Метод цветной дефектоскопии основан на капиллярном проникновении хорошо смачивающей жидкости в дефекты на поверхности. Поверхность омывается, а краска внутри дефекта остается. Чувствительность метода зависит от качества подготовки поверхности (в дефектах не должно быть ничего). Также действует и люминесцентная дефектоскопия, только вместо красок используют светящуюся краску.

UPD: на экзе Камсюк здесь попросил еще нарисовать какую-нибудь схему течеискания (с вакуум. камерой, например).

Билет 3.1

Понятие о точности в машиностроении, критерии ее оценки. Основные технологические факторы, влияющие на точность

Точностью изделия в машиностроение называют степень соответствия заранее установленному образцу. Понятие точности включает в себя понятия

точности размера

точности формы

точности взаимного расположения поверхностей

Δ р

= dmax

– dmin

– погрешность размера (поле рассеяния

размеров, измеренных в произв. выбранном

постоянном сечении)

р

= dmax

– dmin

– погрешность размера (поле рассеяния

размеров, измеренных в произв. выбранном

постоянном сечении)

в единичном производстве

Δр = dном – dизм

Δ Ф

– max

расстояние от реальной поверхности до

геометрически правильной

Ф

– max

расстояние от реальной поверхности до

геометрически правильной

Пример измерения погрешности взаимного расположения:

отклонение осей от параллельности = (А2-А1)/L2

отклонение торца от перпендикулярности = Δнпд/L

Технологические факторы, влияющие на точность обработки:

установка заготовки на станке (погрешности базирования, закрепления, приспособлений)

настройка инструмента на выполняемый размер

размерный износ инструмента

упругие отжатия технологической системы(=> рассеяние размеров, погрешность формы)

геометрические неточности оборудования (=> погрешность формы)

температурные деформации технологической системы (в зоне резания выделяется тепло)

динамика формообразования поверхности (колебания, так элементы технологической системы не абсолютно жесткие)

изменение напряженного состояния материала детали

Понятие точности в машиностроении, критерии ее оценки.

Точностью изделия в машиностроении называют степень соответствия заранее установленному образцу. Под точностью детали понимается степень соответствия реальной детали, полученной механической обработкой заготовки, по отношению к детали, заданной чертежом и техническими условиями на изготовление, т.е. соответствие формы, размеров, взаимного расположения обработанных поверхностей, шероховатости поверхности обработанной детали требованиям чертежа. Следовательно, точность понятие комплексное, включающее всестороннюю оценку соответствия реальной детали по отношению к заданной. При работе на металлорежущих станках применяют следующие методы достижения заданной точности:

а) обработка по разметке или с использованием пробных проходов путем последовательного приближения к заданной форме и размерам; после каждого прохода инструмента производится контроль полученных размеров, после чего решают какой припуск необходимо снять; точность в этом случае зависит от квалификации рабочего, например токаря или фрезеровщика;

б) обработка методом автоматического получения размеров, когда инструмент предварительно настраивается на нужный размер, а затем обрабатывает заготовки в неизменном положении; в этом случае точность зависит от квалификации наладчика и способа настройки;

в) автоматическая обработка на копировальных станках и станках с программным управлением, в которых точность зависит от точности действия системы управления. Но какой бы станок или способ обработки не применялся, несколько деталей, даже обработанных на одном и том же станке одним и тем же инструментом, будут немного отличаться друг от друга. Это объясняется появлением неизбежных погрешностей обработки, которые служат мерой точности обработанной детали.

Таким образом, к причинам, вызывающим появление погрешностей при обработке резанием, будь-то токарная обработка, сверление или фрезерование, можно отнести следующие:

неточности самого металлорежущего станка, вызванное погрешностями изготовления его деталей и неточностями сборки;

погрешности установки заготовки;

неточности изготовления, установки, настройки и износ режущего инструмента;

упругие деформации технологической системы;

тепловые деформации технологической системы;

остаточные деформации в заготовке;

изношенность направляющих, ходовых винтов и в целом самого станка и др.

Оптимизация всех факторов, влияющих на качество обработки, обеспечит стабильность получения желаемого результата: качества изделия в конечном итоге, что принесет любому предприятию прибыль и вознаграждение за свой труд, а потребителю экономию за счет снижения эксплуатационных издержек при техобслуживании и ремонте машин.

Билет 3.2

Построение операций механической обработки. Понятие о групповом методе обработки

Операция - законченная часть ТП, выполняемая на одном рабочем месте.

Установ – каждое новое закрепление заготовки на станке.

Позиция – каждое новое положение неизменно закрепленной заготовки.

Переход – часть операции, характерным признаком к-й является неизменность обрабатываемой поверхности.

Рабочий ход хар-ся неизменностью направления движения инструмента (1 слой стружки).

Штучное время – норма времени на каждую операцию.

К моменту проектирования каждой операции известно, какие поверхности и с какой точностью были обработаны на предшествующих операциях, какие поверхности и с какой точностью нужно обрабатывать на данной операции. Построение операции заключается в выборе станка, инструмента, определении способа закрепления заготовки, назначении режимов резания.

В поточном производстве штучное время любой операции должно соответствовать такту выпуска.

При групповой обработке на каждом станке линии одновременно осуществляют несколько

операций разных ТП. Это обеспечивается применением специальных многоместных приспособлений. При групповой обработке повышается загрузка оборудования, а линия работает без переналадки станков.

Групповая обработка основана на объединении деталей в группы, для каждой из которых применимы однородные (групповые) технологические операции и общая (групповая) быстро переналаживаемая технологическая оснастка. Разработка технологического процесса групповой обработки начинается с создания комплексной детали — реальной, наиболее сложной в данной группе, либо условной. Технологический процесс проектируется для комплексной детали и с небольшими подналадками применяется для изготовления любой детали данной группы.

П ример

группы деталей:

ример

группы деталей:

Билет 4.1

Размерная анодно-механическая обработка. Сущность. Примеры операций из области энергомашиностроения

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионным и электрохимическим методами.

Заготовку подключают к аноду, а инструмент – к катоду. В качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита - водного раствора жидкого натриевого стекла. На поверхности заготовки под действием эл. тока и рабочей жидкости образуется окисная пленка, прочность которой во много раз меньше прочности основного материала. Пленка уносится за счет трения инструмента.

Начиная со стали 45 выгоднее резать этим способом, а не пилами. Может быть анодно-механическое «фрезерование», «точение», можно вырезать профильные заготовки. Но необходимо мыть станки от рабочей жидкости.

Пример резки проката:

скорость ленты 30-40м/мин, U=30В, ток зависит от толщины заготовки, 50-200А, подача следящая. Качество поверхности 3 класса.

Анодно-механическая обработка основана на сочетании электротермических и электромеханических процессов и занимает промежуточное место между электроэрозионным и электрохимическим методами. В качестве материалов для электродов-инструментов применяют малоуглеродистые стали. Заготовку подключают к аноду, а инструмент – к катоду. В качестве инструмента используют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита ( водный раствор жидкого натриевого стекла). Рабочие движения, как при механической обработке резанием. Электролит в зону обработки подают через сопло.

При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения, как при электрохимической обработке. При соприкосновении инструмента с микронеровностями заготовки происходит электроэрозия, присущая электроискровой обработке. Металл заготовки в месте контакта с инструментом разогревается и разжижается. Продукты электроэрозии и анодного растворения удаляются при относительных движениях инструмента и заготовки. А.-м. о. целесообразно применять для изделий из высоколегированных сталей, твёрдых сплавов и т. п. Высокий технико-экономический эффект А.-м. о. даёт именно при обработке таких материалов: увеличивается производительность, уменьшаются количество отходов и расход энергии, резко снижаются затраты на инструмент. Этим способом обрабатывают заготовки из высокопрочных и труднообрабатываемых сплавов, вязких материалов. Этим способом разрезают заготовки на части, прорезают пазы и щели, обрабатывают поверхности тел вращения, шлифуют плоские поверхности и поверхности, имеющие форму тел вращения, полируют поверхности, затачивают режущий инструмент.

Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом: относительным движением заготовки или инструмента.Источником теплоты служат импульсные дуговые разряды.Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов (рис.21.4). Преимущества метода — высокая производительность (до 106мм3/мин)на грубых режимах, простота инструмента, работа при относительно небольших напряжениях, низкие удельные давления инструмента — 30—50 кн/м2 (0,3— 0,5 кгс/см2) и, как следствие, возможность использования для обработки твёрдых материалов инструмента, изготовленного из относительно мягких материалов. Недостатки — большая шероховатость обработанной поверхности, тепловые воздействия на металл при жёстких режимах.

Рис. 21.4. Схема электроконтактной обработки плоской поверхности:

1 – обрабатываемая заготовка; 2 – инструмент-электрод; 3 – трансформатор

Этот метод применяют для зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов.

Билет 4.2

Порядок проектирования технологических процессов механической обработки.

В процессе механообработки происходит последовательное изменение состояния исходной заготовки (ее геом. форм, размеров и качества поверхности) до получения готовой детали.

Этапы проектирования ТП механической обработки:

анализ технологичности

выбор типа производства

выбор метода получения заготовки

выбор установочных баз

выбор маршрута обработки элементарных поверхностей детали

составление маршрута обработки детали в целом

расчет припусков на мех. обработку

определение промежуточных и исходных размеров

построение операций

определение режимов обработки (t, s, v)

расчет норм времени (штучное время на операцию)

определение основных технико-экономических показателей (возможен возврат на предыдущие стадии)

трудоемкость Т=Σtшт;

цеховая себестоимость Сц=М+Зпр+Цпр (стоимость материала + з/пл произв. рабочих + цеховые накладные расходы);

КИМ = вес детали/вес заготовки;

КОВ = Σto/T (к-т основного времени, Σto – сумма основных технологич. времен (на обработку))

и др.

Билет 5.1

Методы исследования физико-механических свойств поверхностных слоёв заготовок и деталей машин

1) Измерение шероховатости:

микроскоп Линника (1-6 классы), профилографы-профилометры (от 3 до 12 класса), на производстве визуальное измерение сравнением с эталонами.

Также применяются емкостные (чем меньше шероховатость, тем меньше величина воздушного зазора между обкладками конденсатора и меньше его эл. сопротивление), воздушные датчики (2 сопла: эталонное и направленное на исследуемую поверхность), датчики, определяющие шероховатость по степени отражения света.

2) Измерение микротвердости:

Отпечатки

можно оставлять в различных зонах

поверхности.

Отпечатки

можно оставлять в различных зонах

поверхности.

Наклеп – изменение микротвердости.

Степень наклепа = (Нμ1- Нμ2)/ Нμ1*100%

3) Измерение остаточных напряжений

Большинство методов обработки создают растягивающие напряжения (не привносят напряжений притирка, тонкое отделочное шлифование, хонингование, суперфиниш).

1-й метод – Закса-Давыденкова, самый надежный.

С уть:

удаление слоев металла с образца, в

котором имеются остаточные напряжения,

и измерение его деформации (прогиба)

тензодатчиком.

уть:

удаление слоев металла с образца, в

котором имеются остаточные напряжения,

и измерение его деформации (прогиба)

тензодатчиком.

Вырезать нужно методами, не привносящими дополнительных напряжений => применение электрохимического способа (растворяется всегда анод).

2-й метод основан на отражении рентгеновских лучей.

В ольфрамовая

проволочка испускает электроны,

бомбардирующие пластинку из Со.

ольфрамовая

проволочка испускает электроны,

бомбардирующие пластинку из Со.

Угол отражения лучей зависит от степени деформации кристаллической решетки. Зная расстояние от фотопленки до образца l и радиус R пятна на пленке можно определить, насколько напряжение в материале отличается от эталонного.

Минус способа – позволяет проникать max на глубину 0.3 мм.

Билет 5.2

Основные этапы технологического процесса сборки ТВС со стержневыми твэлами

Для сборки стержневых твэлов в ТВС используют разъемные соединения. Для обеспечения плотных соединений между отдельными частями и сведения к минимуму возможности возникновения вибраций, для недопущения развития при эксплуатации коррозии в местах стыковки различных деталей должны быть установлены жесткие допуски на размеры собираемых деталей. Большинство участков по сборке ТВС в настоящее время автоматизированы. Рассмотрим процесс сборки ТВСА ВВЭР-1000.

Сначала сваривается каркас, состоящий из центральной трубки, нижней и верхней опорных решеток, дистанционирующих решеток и уголков. Он поступает на рабочее место, где в него вручную устанавливаются 18 труб для кластерных органов регулирования. Затем в ТВС специальной машиной загоняются твэлы, после чего привариваются головка и хвостовик.

Основные этапы технологического процесса сборки ТВС со стержневыми твэлами

Предварительный этап:

Подготовка и контроль топливных таблеток.

Подготовка оболочек, контроль качества.

Подготовка заглушек, контроль качества.

Подготовка заглушек, контроль качества.

Подготовка и контроль фиксаторов топливного столба.

Приварка нижней заглушки

Изготовления ТВЭЛа:

Снаряжения ТВЭЛов таблетками.

Приварка верхней заглушки в среде гелия.

Контроль герметичности нагретых ТВЭЛов, давления гелия.

Гамма-сорбционный контроль сплошности топливного сердечника.

Химическая обработка поверхности ТВЭЛа.

Комплектация пучков ТВЭЛов

Подготовка пучка к монтажу ТВС

Подготовка и контроль ДР

Подготовка концевых и других сборочных деталей

Монтаж ТВС

Сварочно-крепежные операции

Сушка, контроль

Склад

( для общего развития ) Конструкция и сборка ТВС с пластинчатыми твэлами

Сравнение тепловыделяющих элементов (ТВЭЛ) различной формы показывает, что весьма эффективной формой тепловыделяющих элементов с точки зрения теплосъема являются плоские пластины. Высокоразвитая поверхность теплоотдачи делает пластинчатые ТВЭЛ перспективными для энергетических ядерных реакторов, особенно для жидкометал-лических реакторов на быстрых нейтронах, в которых требуется отводить значительное количество тепла от небольшого объема активной зоны.

Твэлы в виде тонких изогнутых пластин изготавливаются методом горячей прокатки предварительно спрессованных заготовок.

Указанный способ изготовления не позволяет получить сердечники с более высоким объемным содержанием гранул оксида урана, а также не позволяет использовать крупные пористые гранулы из-за их разрушения в процессе прокатки.

Недостатками указанных твэлов являются:

низкое объемное содержание частиц оксида урана,

малый размер частиц оксида урана,

отсутствие пористости в частицах и в сердечнике для компенсации распухания при накоплении осколков деления,

алюминиевая оболочка твэла не позволяет использовать твэл в энергетических реакторах с высокими параметрами теплоносителя (температурой и давлением).

Билет 6.1

Точность обработки мерным инструментом. Применение мерного инструмента в реакторостроении

Мерный инструмент – инструмент, не требующий предварительной настройки: сверла, зенкеры, фасонные резцы и фрезы и т. п.

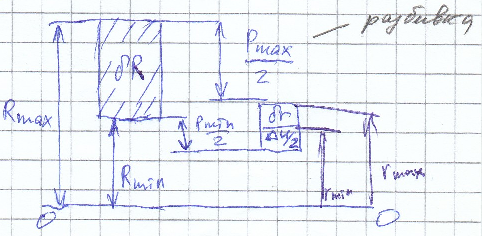

Разбивка – несогласованность размеров детали и инструмента. Происходит по причинам:

геометрическая ось инструмента не совпадает с осью шпинделя станка

г

еометрическая

неточность инструмента

еометрическая

неточность инструмента

Несовпадение осей:

=> силы Р1≠Р2

Сверло имеет обратную конусность, поэтому в связи с переточками и из-за износа его диаметр уменьшается (у зенкера такого явления нет).

ΔИ – уменьшение d сверла.

ΔИ = dнач – dкон

На рисунке ΔИ/2 – уменьшение радиуса сверла.

δ r

– допуск на радиус сверла

r

– допуск на радиус сверла

δR – допуск на радиус отверстия

Рmax и Pmin – макс. и мин. значения разбивки

Rmax = rmax+Pmax/2

Rmin= rmin – ΔИ/2 – Pmin/2

ΔP = Pmax – Pmin

δD = δd+ΔИ+ΔР

Точность обработки мерным инструментом

Обработку отверстий, возможно, выполнять различными способами. Но чаще всего ее выполняют с помощью мерных инструментов, так как этот способ обладает высокой производительностью, невысокими требованиями к точности станков – точность обработанных отверстий в основном зависит от точности применяемой оснастки, нет необходимости в высококвалифицированных работниках. Номенклатура мерных инструментов весьма разнообразна (сверло, зенкер, развертка, протяжка и др.). Точность обработки определяется следующими параметрами:

отклонением размера отверстий,

отклонением формы отверстий,

отклонением расположения осей (поверхностей отверстий),

шероховатостью поверхности отверстий.

Размер удобнее выражать не в абсолютной форме, а с помощью отклонения его от номинального размера. Отклонение размера отверстий – алгебраическая разность между размером действительным и номинальным. Отклонения могут быть положительными (если размер больше номинального) и отрицательными (если размер меньше номинального). Отклонение формы отверстий – отклонение реальной формы от формы номинальной поверхности. Различают следующие виды отклонений формы:

овальность (отклонение от круглости, при котором отверстие имеет форму овала),

огранка (отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру с числом граней, иногда изменяющимся по длине отверстия)

конусообразность,

бочкообразность,

седлообразность,

волнистость профиля продольного сечения, при котором образующие имеют регулярную волнистость, приводящую к ступенчатости отверстия с незначительными перепадами диаметра.

Отклонение расположения осей или поверхностей отверстий – отклонение реального расположения от номинального (заданного). Различают следующие виды отклонений расположения осей (поверхностей) отверстий:

отклонение от параллельности отверстий

отклонение от перпендикулярности оси

отклонение от соосности

отклонение от симметричности

отклонение от пересечения осей.

Шероховатость поверхности отверстий – совокупность неровностей поверхности с относительно малыми шагами на базовой длине.

На точность отверстий при обработке отверстий осевыми инструментами влияют факторы, которые являются причинами возникновения различных дефектов:

пластическая деформация поверхностного слоя заготовки при образовании стружки, способствующая появлению шероховатости

геометрия режущего инструмента, вызывающая такую погрешность как наследственность

- несовпадение диаметра инструмента, вступающего в работу, с диаметром отверстия, на поверхность которого он опирается своими направляющими элементами, являющееся причиной появления волнистости профиля продольного сечения отверстия

погрешность этапа установки и переустановки, вызывающая отклонение оси обработанного отверстия заготовки от заданного положения относительно принятой базы, и которая становится возможной из-за невозможности точного соединения основных и вспомогательных баз осевого режущего инструмента и металлорежущей системы вследствие неопределенности расположения их системы координат; неопределенность базирования при принятых в практике комплектах баз для осевого режущего инструмента и металлорежущей системы

конструкция вспомогательного инструмента

точность станка

биение отверстия, вызывающее увод и непрямолинейность оси, которое становится возможным вследствие коробления заготовки из-за перераспределения остаточных напряжений в процессе обработки отверстия;

деформации заготовки при закреплении на станке.

частота собственных колебаний инструмента способствует появлению огранки

попадание стружки в зону резания, вызывающей надира и царапины

направление и величина стружечных канавок, от которых зависит величина шероховатости поверхности полученного отверстия.

Повышение точностных возможностей сверл достигается путем, оптимизации геометрических и конструктивных параметров, использованием специальных форм заточек. Обработка отверстий на станках с числовым программным управлением (ЧПУ) без кондукторных втулок, с автоматическим позиционированием рабочих органов предъявляет к сверлам для этих станков дополнительные требования, связанные с повышением точности сверления и, в частности, с точными координатами.

Билет 6.2

Технологичность сварных конструкций. Примеры удачных и неудачных конструкций

В реакторостроении широко применяют сварку как крупных деталей (корпусов реакторов, парогенераторов) так и различных менее габаритных узлов. Для сварки конструкций АЭС рекомендуют следующие способы:

автоматическую или полуавтоматическую сварку под флюсом

ручную электродуговую сварку покрытыми электродами

автоматическую или ручную аргонодуговую сварку (очень часто применяется для сварки деталей)

автоматическую или полуавтоматическую сварку в смеси защитных газов

электрошлаковую

электронно-лучевую сварку в вакууме

диффузионную (сварка циркониевых сплавов с аустенитными нержавеющими сталями, например в переходнике в ТВС РБМК-1000)

Автоматическая сварка под флюсом производится при выполнении прямолинейных и кольцевых швов большой протяженности. Применяется при сварке обечаек корпусов реакторов, парогенераторов, сварка производится на вертикальном стенде. Сварка одного стыка толщиной 300 мм длится около недели при трехсменной работе. После окончания еще 12 ч продолжается нагрев до рабочей температуры (250оС), в течение 5 ч проводят отпуск 620оС.

Электрошлаковая сварка применяется при выполнении прямолинейных и кольцевых швов конструкций с толщиной детали в месте сварки 20 мм и более. Также применяется для сварки обечаек.

С точки зрения технологичности предпочтительнее тот метод сварки, который дает меньшие деформации и напряжения конструкции, требующий меньшего удельного ввода тепла. Нежелательна газовая сварка, так как она дает большую зону разогрева.

Общие технологические требования к сварным конструкциям можно сформулировать в следующем виде:

1. Применение наиболее рациональных и производительных методов сварки, предупреждение появления брака.

2.Выбор разделки кромок. Нескошенные кромки гарантируют самый меньший удельный ввод тепла и как следствие небольшие остаточные напряжения. X-образная разделка кромок предпочтительна по сравнению с V-обр., тк связана с меньшим удельным вводом тепла. Из всех видов соединений стыковые дают наименьшую концентрацию напряжений от внешних сил, а соединения с накладками следует избегать из-за большой концентрации напряжений. От разделки кромок зависит качество сварного шва (заполнение его металлом) и остаточные напряжения в нем.

3.Экономия легированной стали. Корпуса изготавливают из одного материала, а примыкающие к ним трубопроводы из другого. Для облегчения работ с комбинированным стыком его выносят за пределы корпуса. Для снижения дополнительных напряжений в зоне сплавления перлитная сталь – аустенитный шов сварка выполняется электродами на никелевой основе.

4.Доведение объема сварочных работ до минимума (замена пакета тонких листов одним толстым).

5.Конструкции с большим количеством пространственно расположенных элементов целесообразно расчленять на отдельные узлы. При этом упрощается последующая сборка, снижается конечная деформация и повышается точность изготовления изделия.

Предпочтительны сварные узлы, допускающие одновременную установку для сварки максимального количества деталей. Так, при контактной сварке дист. решеток сварка всех точек должна проводиться одновременно.

6.Снижения до минимума напряжений и деформаций путем:

А) уменьшения количества сварных швов и объема наплавленного металла

Б) симметричного расположения сварных швов

В) недопущения скученного расположения и пересечения сварных швов

Г) Расположения швов, допускающих предварительную сборку узла до начала сварки.

7.Предохранять обработанные поверхности детали от повреждений при сварке путем размещения сварных швов на достаточном расстоянии от обработанных поверхностей.

8.Размещать ответственные швы в удобных для выполнения, визуального осмотра и специального контроля местах.

Технологичность сварных конструкций.

Технологичность – совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.

Для сварных конструкций:

Обеспечивать удобный подвод электрода к месту сварки.

Устранять совмещение швов. Сводить к минимуму количество сварочного материала

Исключить сварку толстых изделий с тонкими

Приварка фланца к тонкостенной трубе

Приварка пальца к листу

Предусмотреть фиксацию свариваемых деталей без применения специальных приспособлений.

Исключить трудоемкую разделку кромок. Для швов производить смещение свариваемых деталей.

Подготавливать кромки у деталей с наиболее простой механической обработкой.

Исключать подгонку и упрощать форму привариваемых деталей.

При сварке тонкостенных деталей применять гнутые детали для увеличения жесткости конструкции.

Исключать пережог и оплавление тонких кромок

Отдалять обработанные поверхности от места сварки. Точные и чистые поверхности обрабатывать послесварки.

Билет 7.1

Погрешности обработки, вызываемые геометрическими неточностями оборудования и температурными деформациями технологической системы

Погрешность обработки – отклонение полученного при обработке значения геометрического или другого параметра от заданного.

Геометрические неточности оборудования приводят к возникновению погрешностей формы и взаимного расположения поверхностей, но не оказывают непосредственного влияния на точность размеров. Носят систематический характер, ΣΔст.

У каждого станка в паспорте указаны его нормы точности по различным параметрам, например, в обозначении 16К20ПМФ3 буква П = повышенной точности (Н=нормальной(может не стоять), В=высокой, А=особовысокой точности, С=особоточный).

Пример. Горизонтально-расточной станок (обработка торца концевой фрезой?): негоризонтальность оси шпинделя приводит к появлению Sв и неперпендикулярности торца.

Т емпературные

деформации технологических систем.

емпературные

деформации технологических систем.

Теплота, образующаяся при резании, трении сопряженных деталей станков, а также внешнем тепловом воздействии приводят к упругой деформации технологических систем, температурной деформации инструмента, заготовки и, следовательно, появлению ΔTф и ΔTр. Борются ограничением скорости резания и применением СОЖ, ритмичностью работы (чтобы за время неработы все успело подостыть), возможен предварительный прогрев оборудования.

Погрешности обработки, вызываемые геометрическими неточностями оборудования и температурными деформациями технологической системы

Применительно к металлорежущим станкам, параметрами, характеризующими их геометрическую точность, являются, например, следующие:

1) прямолинейность и параллельность направляющих;

2) параллельность оси шпинделя к направлению движения каретки(для токарных станков);

3) перпендикулярность оси шпинделя к плоскости стола (для фрезерных станков);

4) биение конического отверстия в шпинделе станка и т.д.

Геометрические погрешности оборудования полностью или частично переносятся на обрабатываемые детали в виде систематических погрешностей последних. Систематические погрешности поддаются предварительному анализу и расчету. Износ направляющих станков вследствие присущей ему неравномерности приводит к потере точности станков и возникновению на обработанной поверхности систематической погрешности. Износ передней направляющей токарного станка обычно в 5 раз больше, чем износ второй направляющей. Кроме того, износ направляющих по длине также не равномерен - износ максимален на определенном ( конкретном для данного типоразмера ) расстоянии от торца шпинделя.

Деформация станков в ненагруженном состоянии (искривление станин и столов, извернутость направляющих) возникает при неправильном монтаже под действием собственной массы вследствие оседания фундамента. Этот фактор приводит к образованию систематической погрешности на обработанной поверхности .

Нагрев технологической системы происходит под действием тепла, выделяющегося в зоне резания и в частях станка в результате потерь на трение. Тепловое состояние системы может быть стационарным и нестационарным в зависимости от соотношения подводимого и отводимого тепла. Тепловые деформации режущего инструмента могут достигать при обычных условиях 30-50 мкм.

Устранение данного типа погрешностей: подбор материалов для сопряженных деталей с малыми коэффиицентами расширения, установка станков в помещениях с постоянной температурой, обильное охлаждение заготовки в процессе обработки, осуществлять обработку с перерывом.

Основное количество теплоты при обработке аккумулируется в стружке(точение, фрезерование и пр.), в заготовку же переходит до 9 % теплоты. При сверлении же бОльшая часть теплоты (более 50%) остается в заготовке.

Билет 7.2

Технологические этапы изготовления корпусов высокого давления

Рассмотрим на примере корпуса ВВЭР-1000. Материал – сталь 15Х2НМФА, состоит из 6 обечаек и днища (см. рис. ниже).

Получение обечайки:

получают слиток залитием Ме в изложницу

=>

нагрев под ковку до 1220С, ковка цапф,

биллетирование

=>

нагрев под ковку до 1220С, ковка цапф,

биллетирование

(обжимают

ребра слитка или многогранной заготовки

для придания ей формы цилиндра)

(обжимают

ребра слитка или многогранной заготовки

для придания ей формы цилиндра)

=> осадка (обжатие заготовки по одной из осей с целью уменьш. размера по этой оси и увел. размеров по двум другим. Применяется как предварит. операция перед протяжкой, ковкой или прошивкой для улучш. структуры и повышения ковкости) =>

прошивка отверстия (выдра – то, что выдралось =))

=> раскатка на оправке и осадка:

=> дробе- или пескоструйная обработка, отжиг и отпуск.

Механич. обработка выполняется на карусельных станках:

заготовка стоит на столе на 4 клиновых опорах («домкрат»).

+ На каждом этапе обработки срезают образец материала для проверки.

В конце поверхность проверяют методом порошковой люминесценции.

Если обечайка с патрубками, то патрубки обрабатывают на горизонтально-расточных станках:

Сварка производится на вертикальном стенде, автоматическая под флюсом или электрошлаковая. Сварка одного стыка толщиной 300 мм длится около недели при трехсменной работе. После окончания еще 12 ч продолжается нагрев до рабочей температуры (250оС), в течение 5 ч проводят отпуск 620оС.

Технологические этапы изготовления корпусов высокого давления

Корпуса высокого давления реакторов изготавливают из цельнокованых цилиндрических обечаек, соединенных кольцевыми сварными штангами. Обечайки подвергают термообработки, чтобы обеспечить однородность и заданный уровень механических свойств. После термообработки производят чистовую механическую обработку и наплавку внутреннего антикоррозионной облицовки. Сварку обечаек между собой и приварку днища осуществляют автоматическим способом. В процессе сварки проводят промежуточный отпуск, чтобы снять остаточные напряжения. Контроль сварных швов ведут ренген- или гамма-просвечиванием, а также ультразвуковой и цветной дефектоскопией. На заключительном этапе контроля проводят гидропрессовку готового корпуса давлением, в 1,5 раза превышающее рабочее. При гидропрессовке проводят тензометрирование корпуса для проверки соответствия фактического напряженного состояния расчетам на прочность.

Рассмотрим на примере изготовления корпуса реактора ВВЭР. Основными элементами корпуса реактора являются: обечайки,днища, крышки, нажимное кольцо, шпильки и некоторыедругие детали.

Изготовление обечаек. Обечайка представляет собой полыйцилиндр, имеющий наружный диаметр 300—6000 мм и толщинустенки 1,5—300 мм и выше. По толщине стенкиобечайки классифицируются на разделительные (1,5—5 мм),тонкостенные (10—30 мм), корпусные (30—300 мм и выше). Для толстостенныхоболочек радиусы прогибов подлежат проверке через каждые300 мм по длине.Перед изготовлением материал обечайки подвергают механическимиспытаниям и определяют пределы его текучестии прочности при рабочей температуре.

В технологический процесс изготовления обечаек входят следующие операции:

1. Правка листа.

2. Контроль металла ультразвуковым методом для выявления скрытых дефектов.

3. Разметка и вырезка заготовок под обечайки или полуобечайкина пресс-ножницах или на газорезательном автомате.

4. Обработка кромок под сварку на станках по разметке. Эту операцию осуществляют догибки, если разнос геннуюобечайку изготавливают методом вальцовки из одного листас одним продольным швом. Если же обечайку изготавливаютиз двух частей методом штамповки или вальцовки, то кромкипод сварку обрабатывают после изготовления полуобечаек и отрезания технологических припусков.

5. Подгибка кромок. Проводят перед вальцеванием навальцах и осуществляют либо на прессе, либо на самихвальцах с помощью подкладного листа, толщина которогоравна удвоенной толщине вальцуемого листа.

6. Гибка и штамповка. В холодном состоянии гибку навальцах выполняют из листового материала толщиной до50 мм, а в горячем состоянии вальцеванием можно получить обечайки и полуобечайки из листа толщиной до 80 мм. Штамповку полуобечаек применяют для листового материала большой толщины и проводят на мощных прессахв полуцилиндрических штампах.

7. Ковка. Находит применение при изготовлении толстостенныхобечаек и состоит из следующих этапов:а) изготовления ковкой биллета (заготовки для прошивкии ковки с цапфами для захвата) в нагретом состоянии изграненого слитка массой от 20 до 300 т;б) осадки и прошивки биллета. Биллет нагревают до1100° С и осаживают под прессом. Затем делают отверстие прошивнем(полым или цельным). Иногда отверстие высверливают. В результатеэтой операции удаляют зону усадочной рыхлости;в) ковки обечайки, которая проводится на прессе на пустотелыхоправках, охлаждаемых водой. Температура нагревазаготовки в электрических или газовых печах контролируется.

8. Высокий отпуск для снятия остаточных напряжений.

9. Черновая и чистовая обработка наружной и внутреннейсторон на крупногабаритных токарных или карусельныхстанках.

10. Сварка обечаек и полуобечаек. Используют в основномэлектродуговую и автоматическую сварки под флюсом.Перед сваркой тонкостенных обечаек их поверхности обезжириваютне менее чем на 20 мм от кромок; устанавливаютконтрольные технологические планки, прихватывают заготовкиручной и электродуговой сваркой. При сборке тонкостенных обечаек из углеродистой или нержавеющей стали применяютавтоматическую сварку под флюсом.

После сварки швы зачищают и контролируют путемвнешнего осмотра, 100%-ным гамма-графированием, ультразвуковым методом (для продольных швов). Далее производитсявысокий отпуск обечайки в вертикальном положении дляснятия остаточных напряжений, обрабатываются наружная,внутренняя и торцевая поверхности. Обработку проводят накрупногабаритных токарных и токарно-карусельных станках.После такой обработки на внутреннюю поверхность обечайкипоследовательно наплавляются три защитных слоя. Трехслойнаянаплавка из аустенитной стали обеспечивает высокуюнадежность корпуса при эксплуатации ядерного реакторав условиях высокого давления теплоносителя. Технологическоедостоинство такой наплавки — достаточно хорошая зона смешенияпереходного слоя с основным материалом, второгопереходного слоя с первым и третьим слоями аустенитнойстали. Наплавку можно проводитьпо двум схемам: а) при медленном вращении обечайки подаетсяустройство с ленточным электродом, затем устройство длянаплавки перемещается на шаг с некоторым перекрытиемполученного валика, и процесс повторяется; б) кольцеваянаплавка наносится за один оборот обечайки, затем устройстводля наплавки смещается на определенныйшаг, и процесс повторяется. Последний способ, хотя и уступаетпо производительности первому, все же представляется болеерациональным, поскольку обеспечивает лучшее качество наплавкии удобен для контроля. Отдельныедефекты, появляющиеся в процессе наплавки, удаляют механическиперед наплавкой последующего валика. При частомпоявлении дефектов на больших участках наплавки, а также приобнаружении отрыва наплавленного слоя наплавку прекращаютдо выявления и устранения причин возникновения дефектов.Внешнему осмотру подвергают какнаплавленный металл, так и основной на определенномрасстоянии от границы наплавки. Выявляют следующие дефекты:трещины, наплывы и подрезы, поры и шлаковые включения,западания между валиками. При измерениях контролируюттолщину отдельных слоев и всей антикоррозионной наплавки.Изготовление днищ. Тип днища (плоская форма, сферическая,эллиптическая, коробовая, полуторовая) выбирается в зависимостиот эксплуатационных параметров: давления теплоносителя,его температуры и др. Для корпусов высокого давлениянаибольшее распространение получили эллиптические и сферическиеднища.Днища стационарных реакторов, так же как и обечайки,изготавливают из нескольких секций.

Для парогенераторов толщина стенки днища лежит в диапазоне15—60 мм, для реакторов — свыше 150 мм. Выполнениетехнических требований обеспечивает прочность днищ и технологичностьих изготовления. Главное, чтобы физико-механическиехарактеристики материала, подвергающегося испытаниюна образцах до механической обработки, соответствовалиопределяемым пределам прочности и текучести при рабочейтемпературе. Технологический процесс изготовления днищ включает следующиеосновные этапы.1. Визуальный осмотр и ультразвуковой контроль теневымметодом (для больших толщин) листа.2. Разметка листа и резка. В серийном производствезаготовки для днищ вырезают без разметки по копиругазорезательным автоматом или механическим способом.Здесь же и отрезают пробные планки, проходящие весьтехнологический процесс вместе с днищем и служащие дляопределения механических свойств, и химического составаматериала.3. Формообразование днища. Холодной штамповкой можнополучить днища толщиной до 8—10 мм, горячей штамповкой—до 150 мм и ковкой — толстостенные (до 400 мм и более)плоские днища реакторов. Сферические днища получают горячей и холодной штамповкой.

Билет 8.1

Сущность расчётно-аналитического метода определения точности обработки. Погрешность установки

Сущность метода: рассматриваются отдельно технологические факторы, влияющие на точность обработки, определяются первичные погрешности, обусловленные этими факторами, затем по определенным законам производится суммирование первичных погрешностей.

Назначаемый технологический допуск должен быть ≥ суммарной погрешности: ΔΣ ≤ δ.

Погрешность установки εУСТ = √(εБ2 + εЗ2 + εПР2), где

εБ – погрешность базирования, εЗ – погрешность закрепления, εПР– погрешность приспособлений.

εБ – разность предельных расстояний от измерительной базы до настроенного на размер инструмента (измерительная база – то, от чего ведется отсчет размеров).

ε Б(h1)

= δH,

(δH–

допуск на размер Н)

Б(h1)

= δH,

(δH–

допуск на размер Н)

εБ(h2) = 0, т.к. измерительная база совпала с установочной (оч. хорошо)

Пример 2. Необходимо выдержать размер А.

εБА1 = δС + δВ, εБА2 = δВ.

(допуск на замыкающий размер равен сумме допусков составляющих его размеров).

Если заготовка закреплена на призме, εБ зависела бы от угла призмы, и т.д. Погрешность базирования носит чисто геометрический характер.

εЗ - разность предельных расстояний от измерительной базы до настроенного на размер инструмента, которая вызвана непостоянством усилия закрепления.

Сила закрепления вызывает упругие деформации установочных элементов, снижение εЗ - стабилизация этой силы.

εЗ = ymax-ymin (см. рис.)

εПР - разность предельных расстояний от измерительной базы до настроенного на размер инструмента, вызванная износом и разрегулированием установочных элементов (например, резьба).

εБ, εЗ и εПР подчиняются нормальному закону распределения, поэтому складываются под √.Билет 8.2

Изготовление днищ корпусов реакторов

Материал – сталь 15Х2НМФА.

Технологический маршрут изготовления днища:

рис 5.19 и 5.20 (размеры там какого-то левого днища)

выплавка, разливка (5.19а) => нагрев под ковку до 1220С, ковка цапф, биллетирование (обжимают ребра слитка или многогранной заготовки для придания ей формы цилиндра) (5.19б) => подогрев до 1220С, осадка (обжатие заготовки по одной из осей с целью уменьш. размера по этой оси и увел. размеров по двум другим. Применяется как предварит. операция перед протяжкой, ковкой или прошивкой для улучш. структуры и повышения ковкости) (5.19в) => ковка пластины (5.19г) => подогрев, ковка в размер, рубка поковки (масса уменьшилась на 1/3 от начальной) (5.19д).

Затем идет нагрев до 1220С под прокатку и прокатка (5.20а) (получили толстый лист)=>отжиг при 900С, ультразвуковой контроль (УЗД).=>Механическая обработка резанием под электрошлаковую сварку (ЭШС) (5.20б) => Отрезка пробных планок, проходящих весь ТП вместе с днищем и служащие для определения механических свойств и хим. состава материала, отрезка карточка для транспортировки (5.20в) => ЭШС двух пластин в одну большую(5.20а). => Газовая вырезка заготовки под штамповку (5.20д), => горячая штамповка на гидравлическом прессе (1150С) (5.20е). =>Контроль геом. параметров шаблонами, ТО для снятия ост. напряжений, очистка поверхности песком или стальной дробью. =>Отрезка припуска газовым резаком или механическим способом. => Механич. обработка кромок под сварку. Ra= 2.5мм. =>Прогрев и нанесение антикоррозионного покрытия: наплавка в 2-3 слоя общей толщиной 20-30мм. Последний слой наплавки контролируется УЗД.

Потом сверлят отверстия под арматуру, если есть. Сварка с обечайками корпуса электрошлаковая или автоматическая под флюсом.

Изготовление днищ корпусов реакторов.

Технологический процесс изготовления днищ включает следующиеосновные этапы.

1. Визуальный осмотр и ультразвуковой контроль теневымметодом (для больших толщин) листа.

2. Разметка листа и резка. В серийном производствезаготовки для днищ вырезают без разметки по копиругазорезательным автоматом или механическим способом.Здесь же и отрезают пробные планки, проходящие весьтехнологический процесс вместе с днищем и служащие дляопределения механических свойств, и химического составаматериала.

3. Формообразование днища. Холодной штамповкой можнополучить днища толщиной до 8—10 мм, горячей штамповкой—до 150 мм и ковкой — толстостенные (до 400 мм и более)плоские днища реакторов. Приспособление для штамповкив специальном штампе показано на рис. 5.13. В последнее,время получила распространение штамповка днищ посредствомэнергии взрывчатых веществ. Возникающая при взрыве ударнаяволна передает импульс давления через воду на заготовку.Последняя принимает форму матрицы.Сферические днища получают горячей и холодной штамповкой.

4. Контроль днища шаблонами.

5. Термообработка для снятия остаточных напряжений.

6. Очистка поверхности штампованных днищ песком илистальной дробью.

7. Калибровка штамповок в горячем состоянии и отрезкаприпуска газовым резаком или механическим способом.

8. Механическая обработка кромок под сварку.

9. Нанесение антикоррозионного покрытия на днища реакторов.Эту операцию осуществляют наплавкой в 2—3 слояобщей толщиной 20—30 мм ручным способом. Перед наплавкойднища из теплостойкой стали подогревают, так как этасталь склонна к образованию трещин при сварке.

Билет 9.1

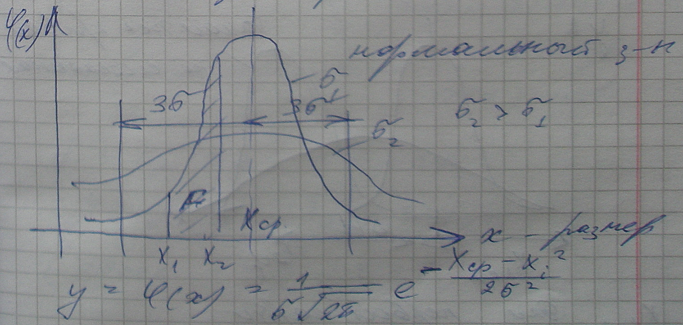

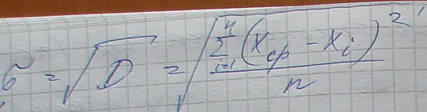

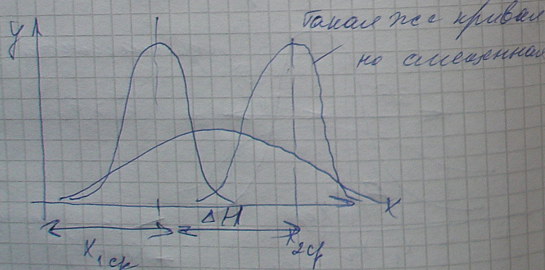

Статистические методы исследования точности. Построение кривых распределения

Статистический метод исследования точности основан на построении кривых распределения. Применим для массового и крупносерийного производства.

Количество измеренных деталей n=50..100 шт. Измеряют размер в определенном сечении (чтобы исключить влияние погрешности формы, бочкообразности, например), получают полигон размеров.

m-количество деталей, попавших в данный интервал размеров, m/n – относительная частота.

Полигон нужен для выбора закона распределения. Для этого используются спец. критерии оценки, показывающие близость реального закона к математическому. Может быть и комбинация законов (нормального и равновероятного, например).

Норм. распределение (по оси у плотность вероятности):

σ – среднеквадратичное отклонение (чем оно больше, тем больше рассеяние размеров)

Площадь под кривой F – вероятность появления размера х между х1 и х2.

t – коэфф. риска (выхода реальных суммарных величин за пределы расчетных).

t=1 => 32% риска, t=2 => 4.5% , t=3 => 0.27%. Мы используем t=3. Т.е. для интервала х=±3σ вероятность размера быть в нем (площадь под кривой) равна 0.9973.

Погрешность размера Δр = 6σ.

После переналадки оборудования Хср изменится:

Если Х1 – мин. настроечная величина инструмента, а Х2 – макс., то для большого числа партий получится тоже нормальный закон, только с более широкой базой.

Δр=√((6σ)2 + ΔН2)

Технологический допуск:

δ≥ ΔΣ = ΔФ + √((6σ)2 + ΔН2), где ΔФ – систематическая погрешность формы.

Билет 13.1

Изготовление опорных решеток ТВС

Технологические требования:

Отверстия под твэлы – 9 квалитет

Шероховатость поверхности Ra=5

Заготовка – пруток или лист

Последовательность обработки:

а) Обработать торец. Отрезать заготовку

б) Сверлить отверстия (под твэлы) + зенкеровать, развертывать

в) Фрезеровать наружную поверхность

г) Удалить заусенцы

2. а) Отрезать на гильотинных ножницах (заготовка – лист)

б) Электроэрозионная вырезка наружного контура

в) Обработка торцев

г) Сверлить отверстия

д) Электроэрозионная вырезка отверстий для теплоносителя

е) Удаление заусенцев

Билет 15.2

Технология изготовления втулок на примере деталей, входящих в ТВС

Основные технические требования (d = 10..200 мм):

Точность поверхностей: внутренней < 6 квалитета, наружной < 7 квалитета

(развертка, шлифование, тонкое точение – внутренняя поверхность, чистое точение, шлифование – наружняя пов-ть)

Шероховатость: внутренней – Ra = 1.25, наружней + торцы – Ra = 2.5

Разностенность: концентричность наружней и внутренней поверхости в пределах 50 мкм

Заготовки:

Небольшие втулки: круглый прокат (пруток)

Большие втулки: трубы

Последовательность обработки:

Подрезка торца

Зацентровать

Обточка наружных поверхностей

Сверление отверстия

Точение фасок

Развертывание

Удаление заусенцев

Билет 18.1

Сборка неподвижных разъемных соединений. Виды соединений. Соединение крышки с корпусом.

(см. Вопр.14.1)

Технологические методы сборки:

Пригонка – дополнительная обработка сопрягаемой поверхности детали для получение заданной посадки, геометрической точности и ее качества.

Основные виды слесарно-пригоночных работ:

Опиливание: Точность 0.01 – 0.05 мм. Для пригонки сопрягаемых деталей, снятия заусенцев и неровностей. Средства: для больших поверхностей – переносные машины с абразивным кругом; для небольших – установки с гибким валом, работающим напильнико или абразивным кругом

Шабрение : для устранения неточности сопрягаемых поверхностей направляющих и перемещающихся по ним кареток; улучшается прилегание поверхностей подшипников скольжения. Этот процесс малопроизводителен и трудоемок. Альтернатива – шлифование и тонкое растачивание. Средства: специальные головки с приводом от гибкого вала и шаберы со встроенным электродвигателем

Притирка: для плотного и герметичного соединения деталей. Вручную или на специальных станках. Припуск на притирку 0.01 – 0.02 мм

Полирование: для уменьшения шероховатости поверхностей. Используются специальные станки.

Виды соединений:

Подвижные:

Разъемные

Неразъемные

Неподвижные:

Разъемные (резьбовые, шпоночные, шлицевые)

Неразъемные (с натягом, развальцовкой, клепка, пайка, сварка, склеивание)

Технологические особенности сборки неподвижных разъемных соединений.

К резьбовым соединениям предъявляются следующие основные требования.

1. Оси резьбовых отверстий должны быть перпендикулярны плоскостям соединяемых деталей.

2. Групповые резьбовые соединения — крепление крышек, фланцев и т. п.— должны выполняться в определенной последовательности. Бессистемное завертывание гаек приводит к деформации соединяемых деталей, не дает возможность создать герметичность стыка, особенно при больших давлениях.

3. Для предохранения от перегрузки резьбовые детали в ответственных соединениях затягивают с определенным крутящим моментом. Величина крутящего момента затяжки зависит от назначения резьбового соединения.

При затяжке резьбовых соединений находят применение различные конструкции предельных ключей: а) тарированные ключи, рассчитанные на автоматическое выключение их при достижении заданного усилия затяжки; б) динамометрические ключи, контролирующие усилие затяжки в процессе завинчивания гайки (винта) с помощью специальных указателей. Так как прикладываемое усилие затяжки в значительной степени зависит от коэффициента трения, на который оказывает влияние качество сопрягаемых поверхностей болта и гайки, их чистота обработки, смазка, покрытие и др., то применение предельных ключей не гарантирует точной величины затяжки во всех случаях.Осуществление затяжки за счет поворота гайки на определенный рассчитанный угол после ее соприкосновения с сопрягаемой поверхностью дает более стабильные результаты, так как в этом случае влияние коэффициента трения не сказывается на усилии затяжки. Для этой цели применяется специальное приспособление, которое позволяет после соприкосновения гайки с опорной поверхностью детали повернуть ее дополнительно на заданный угол и тем создать необходимое усилие затяжки.

При сборке ответственных шпилек, болтов компрессоров, турбин и т. п. применяется измерение величины деформации болта (его удлинение) под действием затяжки. Удлинение болта характеризует степень затяжки. Контроль удлинения болта производится микрометром (фиг. 253, а) или индикатором (фиг. 253, б).При сборке крупных резьбовых соединений можно осуществлять затяжку за счет предварительного удлинения стержня болта или шпильки. Для этих целей вытяжку шпилек производят с помощью гидравлических устройств или нагрева их через отверстия в стержне. После завертывания гайки растягивающее усилие шпильки снимается (прекращается нагрев ее), шпилька укорачивается по длине и плотно прижимает сопрягаемую гайку,чем и препятствует самопроизвольному отворачиванию се во время работы, повышая долговечность и надежность работы машины.

Для механизации операций по навинчиванию крупных болтов, гаек и шпилек на передовых заводах созданы и применяются специальные пневматические, пневмогидравлические сбалчиватели и гайковерты.

При сборке соединений с гарантированным зазором и натягом целесообразно иметь заходные фаски на наружной и внутренней поверхности , а также направляющие элементы ( пояски ) для устранения перекоса . Для облегчения сборки по двум поверхностям следует соединить их параллельно -последовательно. Сборку резьбовых соединений следует облегчить с помощью заходных фасок или направляющих элементов на резьбовых поверхностях (заточек или канавок). Крепежные детали для повышения производительности сборки следует завертывать и затягивать торцевыми ключами . Для этой цели должно быть предусмотрено достаточно большое расстояние от оси резьбового элемента до стяжки корпусной детали . Расстояния между резьбовыми элементами должно быть достаточно большим для использования многошпиндельных завертывающих устройств . Гайки , расположенные на внутренних поверхностях деталей , следует шплинтовать ; гайки , расположенные на наружных поверхностях деталей , можно ставить с пружинными шайбами , что облегчит сборку . Стопорение резьбовых деталей обеспечивается при наличие конической опорной поверхности у гаек и головок винтов . В этом случае отпадает необходимость шплинтовки и использования пружинных шайб.

Соединение крышки с корпусом.

Перед гидравлическими испытаниями производят затяжку шпилек корпуса. Сначала смазывают резьбы шпилек, гаек и сферических поврхностей гаек и шайб тонким слоем графита. Затем гайки подтягивают вручную с помощью ключа. Шпильки нумеруют; гайковерт, установленный на шпильку №1 также получает первый номер. Шкалы на индикаторных головках гайковертов устанавливают на нулевое деление. Производят осадку нажимного фланца, для чего создают давление в системе с помощью насоса. Окончание осадки контролируют по началу вытяжки шпилек. Индикаторную головку последовательно устанавливают на каждую шпильку. Показания индикатора заносят в таблицу. Большое значение имеет последовательность затяжки шпилек. Вытяжку шпилек при достигнутом давлении осуществляют в обратной последовательности до тех пор, пока удлинение шпилек не достигнет необходимого значения. Для выравнивания показаний индикатора на всех шпильках в конце затяжки выполняют дополнительное подтягивание (или ослабление) шпилек, удлинения которых не соответствует данному значению. Результаты замеров давления и вытяжки занося в таблицу.

Билет 21.1

Погрешность обработки, обусловленная геометрическими неточностями оборудования

Оборудование, на котором реализуется ТП всегда имеет погрешности собственного изготовления. Это очевидно т.к. детали оборудования в свое время изготавливаются с помощью станков, которые в свою очередь имели собственные погрешности. Погрешности оборудования частично или полностью переносятся в виде отклонений формы на готовую продукцию и представляют собой систематически ошибки геометрического характера.

Все проверки на геометрическую точность проводят вне рабочего процесса (без резания).

Геометрические погрешности станков одного и того же назначения зависят от класса точности. При переходе от менее точных к более точным станкам точностные показатели ужесточаются , а трудоемкость обработки возрастает.Процесс образования геом. погрешности в виде конусности рассмотрим на примере токарного станка.

Предположим что возникло отклонение центра задней бабки в горизонтальной плоскости XOY на величину 0102=e0.Тогда ось вращения будет 002 Резец перемещаясь в плоскости XOY образует коническую пов-тьюКонусность

Отклонение e для любой длины L заготовки .

Для варианта А геометрическая погрешность , возникшая только от смещения центров в плоскости XOY составляет :

Для случая Б , когда на станках токарного типа центр задней бабки смещен на величину e0 в вертикальной плоскости ZOX.Заготовка врашается вокруг оси 002 , а резец перемещается в горизонтальной плоскости паралельно оси 001.При этом заготовка принимает форму гиперболоида

А радиус обработанной поверхности для любого значения X составит

В окончательном виде имеем:

Биение шпинделя станков есть типичная геом. погрешность. Оно связано с несовершенством шпиндельных опор. Биение центров токарных станков не вызывает отклонение деталей от круглости, но ось заготовки 002 при биении на величину 2e отклоняется на угол a и занимает положение 0102.Поэтому при вращении заготовки центровая линия 0102 описывает коническую поверхность с вершиной у заднего центра в точке 02.После обработки заготовки получается цилиндрическая пов-ть, ось которой смещена под углом a по отношению к линии , соединяющей центры станков. Если обработку проводят за два установа, то поверхность детали будет состоять из двух участков, у каждого из которых имеется своя ось. Смещение вызывается кроме биения шпинделя геометрическими погрешностями собственных центров, конических отверстий шпинделей, различных переходных втулок и т.п.

Геометрические погрешности возникают также в результате кривизны направляющих элементов станков. Также они возникают вследствие деформаций металлорежущих станков при установке на фундамент, из-за проседания фундамента.

Билет 21.2

Сборка толстостенных обечаек сваркой, плакирование внутренней поверхности.

Сварку (в основном электрошлаковую) толстостенных обечаек и полуобечаек проводят в такой последовательности. Сначала зачищают до металлического блеска свариваемый участок с наружней и внутренней сторон на ширину не менее 50 мм по всей длине. Приваривают электро-дуговой сваркой карманы (необходимые для начала сварки), выходные планки, направляющие ( для выхода сварочного автомата) и гребенки ( для предварительной сборки). С помощью фиксирующих гребенок или скоб выдерживают зазор между вертикально поставленными на специальный стенд полуобечайками (зазор в нижней части порядка 25-28 мм, в верхней – от 28 до 32 мм, такая разница в зазорах необходима для компенсации усадок сварного шва). Устанавливают автомат для электрошлаковой сварки в нижней части обечайки и засыпают на дно кармана стружку из углеродистой стали. Наконец, с помощью перемещающегося вверх вдоль зазора между полуобечайками автомата осуществляют их сварку.

После сварки швы зачищают и контролируют путем внешнего осмотра, 100% гамма гафрированием, ультразвуковым методом. Далее производится высокий отпуск обечайки в вертикальном положении для снятия напряжений, обрабатываются наружняя, внутренняя, торцевая поверхности.

Билет 22.1

Влияние технологических факторов на качество поверхности и поверхностного слоя.

Состав, структура и механические свойства обрабатываемого материала существенно влияют на шероховатость. Так вязкие, пластичные материалы, которые резанием обрабатываются легко, не позволяют получить низкую шероховатость. В то же время, как правило, более твердые материалы это позволяют. Отсюда при обработке низколегированных сталей шероховатость больше, чем при обработке средне и высоколегированных. Определяется это в основном большим содержанием феррита в низкоуглеродистой стали. А одним из недостатков феррита является повышенная склонность к наростообразованию.

Материал, геометрия, микрогеометрия и износ режущей части инструмента также оказывают влияние на качество поверхности. РИ из углеродистой и легированных сталей при малых скоростях резания дают более качественную поверхность; при повышении скорости до 15-30 м/мин шероховатость растет из-за приваривания мелких частичек стружки к режущему лезвию. На ТС инструменты стружка налипает значительно меньше, кроме этого их износ значительно менее интенсивен. Поэтому обработка ведется удовлетворительно и в зоне высоких скоростей.

Для получения высококачественной поверхности режущие поверхности (лезвия) должны тщательно доводиться алмазным или эльборовым инструментом и своевременно перетачиваться.

Значительное влияние оказывает радиус при вершине резца (r). При этом величина «r» связана с подачей (S). Конкретной подаче соответствует некоторое значение (r) при котором высота неровностей будет минимальной.

С увеличением подачи шероховатость, как правило, возрастает, однако в определенной зоне она практически не влияет на качество поверхности, а иногда и чрезмерно малая подача даже ухудшает его.

Глубина резания практически не влияет на качество поверхности. Однако при малых ее значениях шероховатость может быть большей (режущая кромка то врезается в металл, то выходит из него)

Билет 22.2

Получение заготовок обработкой давлением. Характеристика методов. Примеры из области энергомашиностроения

В машиностроении обработка металлов давлением является одним из наиболее основных способов формообразования деталей. Все процессы обработки металлов давлением основаны на способности металлических материалов в твердом состоянии устойчиво изменять форму и размеры под действием приложенных внешних сил, т. е. пластически деформироваться. Обработка металлов давлением существенно отличается от других видов обработки, так как в процессе пластической деформации металл не только приобретает требуемую форму, но и меняет свою структуру (форму и размеры зерен, характер распределения неметаллических включений, возникновение направленности макроструктуры) и физико-механические свойства.

Несмотря на большое многообразие процессов обработки давлением, их можно объединить в две основные группы — процессы металлургического и машиностроительного производства.

К первой группе относятся: прокатка, прессование и волочение, т. е. процессы, в основе которых лежит принцип непрерывности технологического процесса. Продукцию металлургического производства (листы, полосы, ленты, периодический и профильный прокат, трубы, профили, проволоку и т. п.) используют как заготовку в кузнечно-штамповочных и механических цехах и как готовую продукцию для создания различного рода конструкций.

Во вторую группу входят такие процессы, как ковка, объемная штамповка (горячая и холодная), листовая штамповка и специальные виды обработки давлением (калибровка, раскатка кольцевых деталей, редуцирование, обкатка, раздача и т. д.). Эти процессы обеспечивают получение заготовок изделий (деталей) и готовых деталей, не требующих последующей механической обработки.

Возможность использования высоких, сверхвысоких скоростей деформирования, небольшое число необходимых, относительно несложных технологических операций обусловливают кратковременность технологического процесса, высокую производительность и сравнительно низкую себестоимость получаемой продукции.

Кованые и штампованные заготовки (поковки) отличаются высокими механическими свойствами, что обеспечивает высокую надежность и долговечность выпускаемой продукции, поэтому наиболее ответственные, тяжелонагруженные детали машин изготавливают из заготовок, полученных ковкой или штамповкой.

Примером может служить изготовление днища корпуса реактора штамповкой или получение обечайки гибкой на вальцах.

Билет 23.1

Измерение микротвердости и остаточных напряжений поверхностного слоя. (билет 5.1)

Билет 23.2

Технология изготовления деталей типа валов на примере деталей из области реакторостроения.

Материалы валов: конструкционные стали – Ст30, Ст 35, Ст45 ( в основном)

Шейки – обычно 6-7 квалитет, шероховатость Ra = 1.25 – 4

Остальные поверхности – 8-9 квалитет

Линейные размеры – 12 квалитет

У посадочных поверхностей оговариваются отклонения форм:

Отклонение от параллельности – шлицы, шпоночные пазы

Биение торцев (несколько мкм)

Если длина более чем в 12 раз больше диаметра, то такой вал считается нежестким (необходимость использования люнетов)

Этапы изготовления валов:

Обработка торцев

Зацентровка

Черновое точение

Чистовая токарная обработка

Чистовая обработка посадочных шеек, основных цилиндрических поверхностей

Изготовление пазов (шлицев)

Нарезание резьб

Сверление отверстий

Термическая обработка

Отделочная обработка (чаще всего шлифовальными кругами)

Заготовки для валов:

Единичное и мелкосерийное производство – круглый прокат

Серийное и массовое производство – обработка давлением (штамповка, прессование на молотах, на радиально-обжимных машинах, ротационно-ковочных машинах)

Билет 24.1

Погрешность механической обработки от размерного износа режущего инструмента