- •5. Валковые дробилки. Устройство, принцип действия, особенности узлов и деталей. Расчет q и n.

- •6. Расчет основных параметров конусных дробилок: n, q ,n.

- •7. Матерчатые и зернистые фильтры. Назначение, область применения, классификация, устройство, принцип действия.

- •8. Электрофильтры. Назначение, область применения, классификация, устройство, принцип действия.

- •13. Молотковые мельницы (шахтные, аэробильные). Назн., устр-во, обл. Прим., класс-я.

- •14. Плоские вибрационные грохоты. Устройство, принцип действия, особенности узлов и деталей. Расчет основных параметров виброгрохотов.

- •15. Способы сортировки. Критерии оценки качества процесса грохочения. Грохоты. Назначение, область применения, классификация.

- •16. Струйные мельницы. Назначение, область применения, устройство, принцип действия, конструктивные особенности противоточных, кольцевых и плоскокамерных мельниц.

- •17. Характеристика процесса измельчения, его энергоемкость, критерии оценки качества измельчения. Классификация машин для дробления.

- •18. Расчет основных параметров щековой дробилки: кинематика, q, n, α.

- •Устройство и принцип действия молотковых дробилок

- •Расчет основных параметров

- •Устройство и принцип действии роторных дробилок

- •20. Щековые дробилки: устройство, принцип действия, конструктивные особенности узлов и деталей.

- •22. Оборудование для перемешивания материалов. Область применения, классификация.

- •23. Назначение, конструкция, принцип действия лопастного смесителя. Преимущества и недостатки.

- •24. Однокамерные шаровые мельницы. Назначение, область применения, устройство, принцип действия.

- •25. Валковые агрегаты. Конструктивные особенности и расчет q и n.

- •26. Мельницы шаровые и трубные.

- •28. Бегуны.

- •27. Мельницы Гидрофол и Аэрофол.

- •29. Конусные дробилки. Назначение, область применения, классификация, кинематические схемы. Направления развития.

- •30. Назначение, область применения, классификация, кинематические схемы шаровых барабанных мельниц. Направления развития.

- •31. Расчет основных параметров валковых дробилок: кинематика, n, q, n.

- •33. Назначение, конструкция, принцип действия циклического бетоносмесителя с наклоняемым барабаном

- •36. Дуговые и барабанные грохоты

- •34. Расчет производительности и мощности двухвального смесителя

31. Расчет основных параметров валковых дробилок: кинематика, n, q, n.

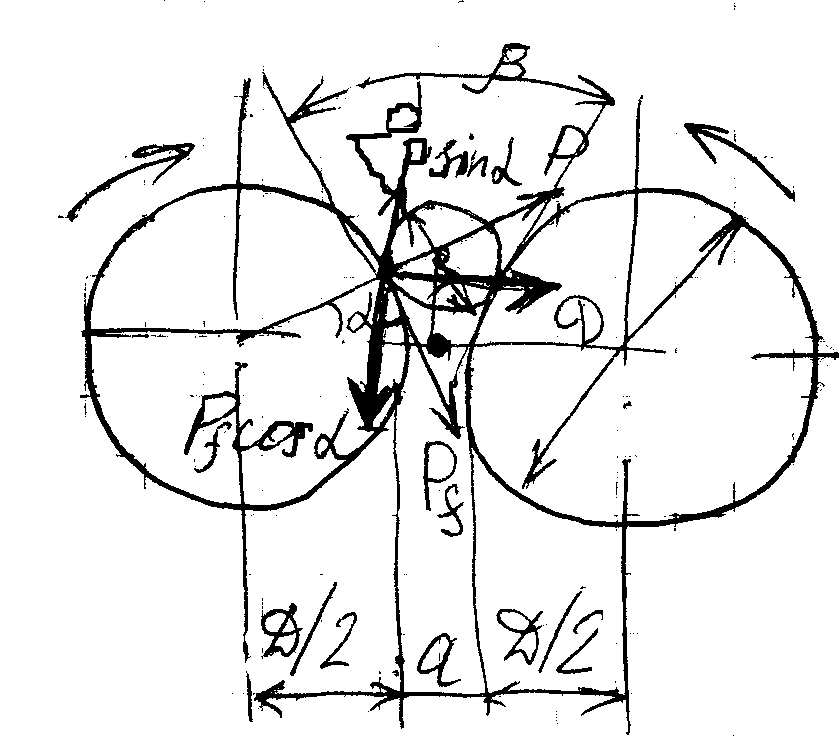

Расчет угла захвата и соотношение диаметров валков к размеру материала поданного на измельчение.

2Pƒcosα≥2Pƒsinα; ƒ≥tgα; ƒ=tgφ; α≤φ, ƒ=0,3; α≤(0,3)16°40’

,

,

![]() ,

,

,

,

![]() ,

,

![]()

α для материалов средней прочности: 16°40’, для глинистых, рыхлых 24°20’.

![]() ,

,

![]()

Поскольку диаметр валков ВД в промышленном исполнении принимают от 400 до 2000 мм, то реальное сооношение D/d:

Для тв.

![]() ,

для мягких

,

для мягких

![]()

Производительность ВД.

Q=3600π D n l a k. м3/ч

n – частота вращения, l – длина валка, м, a – зазор между валками, м, k – коэффициент, учитывающий степень разрыхленности материала, степень использования длины валков и неравномерности подачи материала.

Для твердых пород к=0,2-0,3

Для мягких к=0,4-0,6

Для твердых пород вследствие того, что валки отходят друг от друга и зазор между ними увеличивается, производительность по вышеприведенной формуле следует умножить на коэффициент отхода валков: котх=1,25.

π D n=Vокр

(с-1)

(с-1)

nпракт=(0,4-0,7)nmax

Мощность э/дв при дроблении пород средней прочности

P=28,6 V l (D+0,25) [кВт]

При дроблении мягких пород

P=0.1 i Qm

Рамы ВД изготавливаются как правило сварными из сортаментного профиля. ДГ – дробилки с гладкими валками, ДДз – с зубчатыми валками.

Валки – изготавливают литыми с последующей обработкой под сегментную или кольцевую футеровку. Ширина футеровки – (0,4-1)D.

33. Назначение, конструкция, принцип действия циклического бетоносмесителя с наклоняемым барабаном

Данные бетоносмесители представляют собой машины периодического действия гравитационного типа. Служат для приготовления бетонных смесей и строительных растворов. Однородность смеси обеспечивается при 30-40 циклах подьема и сброса компонентов. Представляют собой барабан, к стенкам которого прикреплены лопасти. Для свободного перемещения смеси в барабане его объем должен быть больше объема компонентов в 2,5-3 раза. Барабаны могут быть грушевидной, конусной и цилиндрической формы. Объем барабана может быть 65, 165, 330л для передвижных и 330-3000 для стационарных смесителей.

Расчеты:

1)Емкость смесительного барабана в литрах

Qv=VбKВn/1000

Vб –объем барабана

Кв – коэффициент выхода бетонной смеси(0,6-0,7 для бетонов;0,85-0,95 для растворов)

n – число замесов в час

n = 3600/Tц (Тц – время цикла)

36. Дуговые и барабанные грохоты

Грохоты – машины для сортировки материалов.

В барабанных грохотах рабочей частью являются решето, согнутое по цилиндрической или конической поверхности или многогранное барабанное сито. Сортируемый материал перемещает по поверхности без встряхивания, что негативно сказывается на качестве грохочения. Барабанные грохоты классифицируются: по конструкции барабана: цилиндрические, многогранные, онические; по типу опор – на валу и на ролик-опорах

Дуговой грохот

По сравнению с вибрационными грохотами дуговые имеют ряд преимуществ: отсутствие движущихся частей, низкая металлоемкость при большой производительности, простота обслуживания и т.д. Используется для классификации сырьевого шлама в цементной промышленности.

Грохот состоит из корпуса 1 внутри которого размещена дуговая колосниковая решетка 2. Материал под давлением подается в патрубок 3, проходное сечение которого регулируется клапаном 4, что позволяет регулировать скорость потока материала. Мелкая фракция под действием сил инерции проходит сквозь решетку и выходят по патрубкам 5 и 6. Не прошедший материал выходит через патрубок 7 и отправляется на домол.

Минимальное значение скорости движения шлама:

![]() =5,8-13м/с

=5,8-13м/с

R – радиус дуговой поверхности

g – ускорение силы тяжести

Эффективность классификации η=0,46-0,36