-28-

МОДУЛЬ 3. ОБЩИЕ ВОПРОСЫ ПРОГРАММИРОВАНИЯ.

3.1.Особенности обработки на станках с программным управлением.

Основная особенность станков с ЧПУ состоит в том, что программа, т. е. данные о величине, скорости и направлении перемещений рабочих органов, задается в виде символов, нанесенных на специальный программоноситель (перфолента, дискета, флэш-память). Процесс подготовки программ для станков с ЧПУ отделен от процесса обработки детали во времени и пространстве.

На станке с ЧПУ для того, чтобы обработать деталь новой конфигурации, часто достаточно установить в УЧПУ новую УП, которая содержит определенную задающую информацию (ЗИ). Устройством ввода программы (УВП) программа считывается, т. е. преобразуется в электрические сигналы, и направляется в устройство отработки программы (УОП), которое через устройство управления приводом (УУП) воздействует на объект регулирования — привод подач (ПП) станка. Заданное перемещение (например, по осям X, У, Z) подвижных узлов станка, связанных с приводом подач, контролируют датчики обратной связи (ДОС).

Информация обратной связи (ИОС) с датчика через устройства обратной связи (УОС) поступает в устройство отработки программы (УОП), где происходит сравнение фактического перемещения узла подачи с заданным по программе для внесения корректив (±∆) в произведенные перемещения.

Основные преимущества станков с ЧПУ.

Применение станков с ЧПУ взамен универсального оборудования имеет существенные особенности и создает определенные преимущества, в частности следующие: сокращение сроков подготовки производства на 50—75 %; сокращение общей продолжительности цикла изготовления продукции на 50—60 %; экономию средств на проектирование и изготовление технологической оснастки на 30—85 %; повышение производительности труда за счет сокращения вспомогательного и основного времени обработки на станке на 35-40%.

Особенность технологической подготовки производства.

В общем случае составление программ для станков с ЧПУ начинается с разработки технологического процесса на деталь и выделения операций программируемой обработки. В выбранных операциях после уточнения оборудования выявляют необходимые траектории движения инструментов, скорости рабочих и холостых ходов и др.

Направления и величины перемещений устанавливают исходя из конфигурации обрабатываемых поверхностей детали, скорости рабочих ходов, скорости холостых ходов. Установленная последовательность обработки кодируется и записывается на программоноситель.

-29-

Полученная в итоге УП представляет собой сумму указаний рабочим органам станка на выполнение в определенной последовательности действий, из которых складывается весь процесс обработки детали. Получением УП завершается первый этап процесса изготовления детали на станках с ЧПУ, начатый с предварительной подготовки данных, необходимых для программирования.

На втором этапе в соответствии с программой, записанной на программоносителе, деталь обрабатывается на станке.

Из всех работ в процессе программирования решающими являются сбор, упорядочение и обработка информации, перед тем как она будет нанесена на программоноситель. Подготовленная информация должна быть представлена в форме чисел, т. е. в форме, пригодной для записи программы данному станку. Однако не всякие числа могут выражать информацию для управления станками с ЧПУ.

3.2.Подготовка информации для управляющих программ.

3.2.1. Представление траектории обработки.

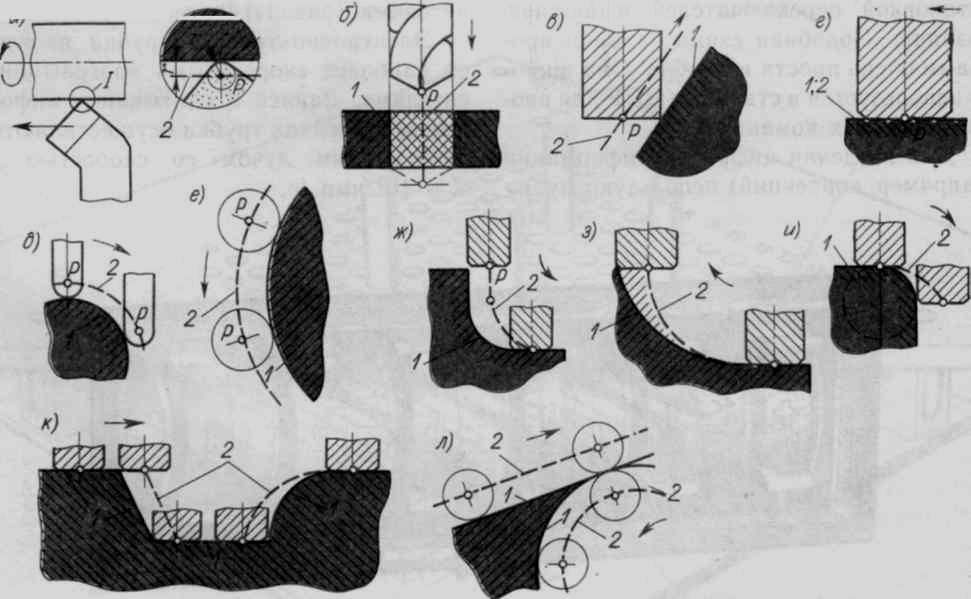

Детали, обрабатываемые на станках с ЧПУ, можно рассматривать как геометрические объекты. При обработке детали инструмент и заготовка перемещаются относительно друг друга по определенной траектории. Программа обработки детали задает (описывает) движение определенной точки инструмента — его центра (Р). Для концевой фрезы со сферическим торцом это центр полусферы, для концевой цилиндрической, сверла, зенкера, развертки — центр основания, для резцов — центр дуги окружности при вершине и т. д. (рис.3.2.1). Если принять, что радиус инструмента во время обработки детали по контуру остается постоянным, то траектория центра инструмента при контурной обработке является эквидистантной контуру детали (рис. 3.2.1, а — е). Однако это встречается не всегда. Траектория движения центра инструмента может существенно отличаться от линий контура детали (рис. 3.2.1, ж — л), так как в противном случае эквидистантное перемещение инструмента или перемещение инструмента точно по контуру привело бы к погрешности обработки. Поэтому в ряде случаев под эквидистантой понимают такую траекторию движения центра инструмента, при которой обеспечивается обработка заданного контура.

Движение по эквидистанте относится только к траектории рабочих ходов. Перемещения центра инструмента при обработке детали могут быть также подготовительными и вспомогательными. Характер этих движений во многом зависит от задаваемого в начале программирования положения исходной (нулевой) точки, от расположения приспособления и т. д.

-30-

Из сказанного ясно, что для обработки детали по программе, прежде всего, необходимо определить рабочие, подготовительные и вспомогательные траектории перемещения центра принятого для работы инструмента.

Относительно контура обрабатываемой детали траектория движения центра инструмента при обработке может располагаться по-разному: совпадать с контуром, быть эквидистантной контуру, изменять положение относительно контура по определенному закону.

Рис. 3.2.1. Схемы траекторий центра инструмента:

1 — контур детали; 2 — траектория движения центра инструмента

Для полной обработки детали (для выполнения заданной операции) траектория движения центра инструмента должна быть непрерывной. Разработать (определить) ее сразу как единое целое практически очень трудно, поскольку в общем случае программируемая траектория является достаточно сложной, определяющей перемещения центра инструмента в пространстве. Поэтому в практике программирования траекторию инструмента представляют состоящей из отдельных, последовательно переходящих друг в друга участков, причем эти участки могут быть или участками контура детали, или участками эквидистанты.

-31-

В станках с ЧПУ наиболее употребительны прямоугольные (декартовы), цилиндрические и сферические системы координат (рис. 3.2.2).

Рис. 3.2.2. Системы координат: а — прямоугольная; б — цилиндрическая; в — сферическая

В прямоугольной системе координатами некоторой точки А называются взятые с определенным знаком расстояния х, у и z от этой точки до трех взаимно перпендикулярных координатных плоскостей. Точка пересечения координатных плоскостей называется началом координат, а координаты х, у, z — соответственно абсциссой, ординатой и аппликатой.

В цилиндрической системе координат положение точки в пространстве задается полярными координатами: радиусом ρ и центральным углом φ(фи) (положение проекции точки на основной плоскости), а также аппликатой z — расстоянием от точки до основной плоскости.

В сферической системе координат точка задается длиной радиус-вектора R, долготой ψ(пси) и полярным углом θ (тэта).

Переход из одной системы координат в другую осуществляется путем несложного пересчета. Таким образом, в определенной системе координат контур детали и траектория перемещения центра инструмента относительно этого контура могут быть представлены геометрическими элементами с опорными точками, заданными координатами или в пространстве, или на плоскости (рис. 3.2.3).

-32-

Рис.3.2.3.Схема

определения координат опорных точек

контура

Рис.3.2.3.Схема

определения координат опорных точек

контура

детали (а) и траектории движения центра инструмента(б).

Опорные точки на траектории движения инструмента позволяют представить эту траекторию как определенную последовательность точек, проходимых центром инструмента при обработке детали. Каждое из положений (каждая опорная точка) в выбранной системе координат может быть определено числами, например координатами. Сочетание таких чисел, определяющих ряд последовательных положений инструмента, или, иначе, ряд опорных точек траектории, и будет представлять основную часть программы работы станка, выраженную в числовом виде (см. рис. 3.2.3).

В начале программирования в системе координат детали ХДYДZД задают положение базовых элементов заготовки (рис. 3.2.3, а).

Относительно нуля детали (точка W) задаются при программировании все опорные точки, определяющие траекторию движения центра инструмента при обработке.

При установке детали на станок (рис.3.2.3.б) положение нуля детали (точки W) будет зафиксировано относительно абсолютного нуля? точка F координатной системы станка.

-33-

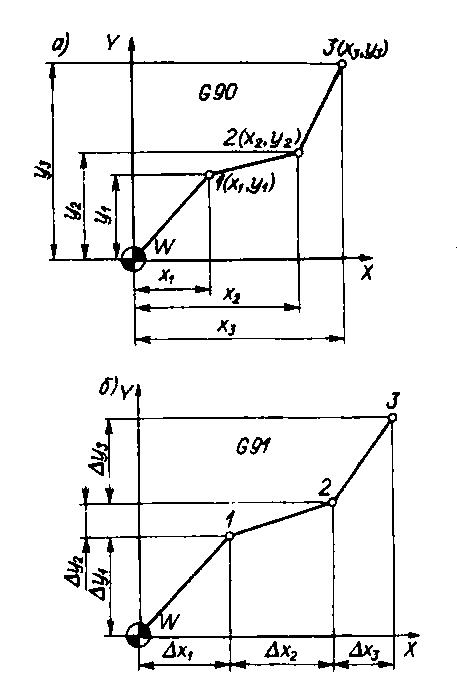

Таким образом, начальный этап представления траектории обработки детали связан прежде всего с получением координат опорных точек траектории. Эти координаты могут быть выражены абсолютными размерами, т. е. для каждой опорной точки заданными относительно нулевой точки станка или нуля детали (рис. 3.2.4, а), или задаваться в виде приращений в направлении движения инструмента от одной опорной точки к другой (рис. 3.2.4,б). При записи УП способ задания кодируется буквенно-цифровыми символами G90 (абсолютные координаты) и G91 (размеры в приращениях). Так, при перемещении центра инструмента (рис. 3.2.4,б) из точки W в точку 1 координата х изменится на величину ∆x1, а координата у — на величину ∆у1 при дальнейшем движении из точки 1 в точку 2 приращение по оси X составит ∆x2, по оси У-∆y2 и т.д.

Рис. 3.2.4. Схемы задания координат опорных точек 1-3:

а - абсолютные размеры; б – размеры в приращениях

-34-