- •1 Розрахунок посадок із зазором для підшипників рідинного тертя

- •1.1 Розрахунок оптимального зазору

- •1.2 Визначення максимально можливої товщини масляного шару

- •1.3 Вибір стандартної посадки

- •Визначення діючих зазорів

- •Перевірка наявності рідинного тертя

- •Приклад розв’язування задачі

- •Розв’язування

- •2 Розрахунок посадок із натягом

- •Визначення мінімального питомого тиску

- •2.2 Встановлення характеру деформування вала і втулки

- •2.3 Визначення найбільшого контактного тиску

- •2.4 Визначення граничних натягів

- •2.5 Визначення поправки на зминання мікро нерівностей

- •2.6 Визначення допустимих граничних натягів

- •2.7 Вибір стандартної посадки з натягом

- •2.8 Приклад розв’язування задачі

- •Розв’язування

- •3 Розрахунок ймовірності отримання натягів і зазорів у перехідних посадках

- •3.1 Визначення граничних відхилень і допусків спряжуваних деталей

- •3.2 Визначення параметрів посадки

- •3.3 Розрахунок середнього квадратичного відхилення посадки

- •3.4 Визначення границі інтегрування

- •3.5 Визначення імовірності отримання натягів і зазорів

- •3.7 Приклад розв’язування задачі

- •Розв’язування

- •4 Розрахунок і вибір посадок підшипників кочення

- •Визначення інтенсивності радіального навантаження

- •4.2 Вибір посадок кілець підшипників на вал і в корпус

- •4.3 Нормування відхилень форми та шорсткості поверхонь під підшипники кочення

- •4.4 Перевірка наявності посадкового радіального зазору

- •4.5 Приклад розв’язування задачі

- •Розв’язування

- •5 Розрахунок гладких граничних калібрів

- •5.1 Визначення граничних відхилень граничних розмірів деталей

- •5.2 Розрахунок калібру-пробки для контролю отвору

- •5.3 Розрахунок калібру-скоби для контролю вала

- •5.4 Розрахунок контрольних калібрів для контролю калібру-скоби

- •5.5 Визначення виконавчих розмірів калібрів (гост 21401-75)

- •5.6 Визначення допусків форми та шорсткості поверхонь калібрів

- •5.7 Приклад розв’язування задачі

- •Розв’язування

- •6 Розрахунок допусків розмірів, які входять у розмірні ланцюги

- •6.1 Метод повної взаємозамінності

- •6.2 Розрахунок розмірних ланцюгів імовірнісним методом

- •6.3 Приклад розв’язування задачі

- •Розв’язування

- •7 Визначення граничних розмірів і допусків різьбового спряження

- •7.1 Короткі теоретичні відомості

- •7.2 Приклад розв’язування задачі

- •Розв’язування

- •8 Допуски циліндричних зубчастих передач

- •8.1 Короткі теоретичні відомості

- •8.2 Приклад розв’язування задачі

- •Розв’язування

- •Перелік посилань

6.2 Розрахунок розмірних ланцюгів імовірнісним методом

Цей метод ґрунтується на відомому положенні теорії ймовірності, згідно з яким граничні значення (найбільше, найменше) розмірів усіх складових ланок розмірного ланцюга зустрічаються значно рідше, ніж їх середні значення.

Замикаючу ланку розмірного ланцюга розглядають як випадкову величину, яка є сумою незалежних (за величиною відхилень) складових ланок ланцюга.

Приймають,

що

![]() ,

де

,

де

![]() – діапазон розсіювання похибок для

кожної із ланок ланцюга (вважають, що

похибки підпорядковуються законові

нормального

розподілу).

Відповідно для замикаючої ланки

– діапазон розсіювання похибок для

кожної із ланок ланцюга (вважають, що

похибки підпорядковуються законові

нормального

розподілу).

Відповідно для замикаючої ланки

![]() ; (6.12)

; (6.12)

![]() . (6.13)

. (6.13)

Граничні

відхилення складових ланок розраховують

за середнім відхиленням (координатою

середини поля допуску

![]() ):

):

![]() . (6.14)

. (6.14)

![]() ; (6.15)

; (6.15)

![]() . (6.16)

. (6.16)

Для замикаючої ланки:

![]() ; (6.17)

; (6.17)

![]() ; (6.18)

; (6.18)

![]() ; (6.19)

; (6.19)

![]() ,

(6.20)

,

(6.20)

де

![]() координати середини полів допусків

ланок (замикаючої, збільшуючих, зменшуючих)

розмірного ланцюга.

координати середини полів допусків

ланок (замикаючої, збільшуючих, зменшуючих)

розмірного ланцюга.

В

оберненій

задачі

визначають:

![]() ,

,

![]() ,

,

![]() ,

,

![]() (див. ф-ли 6.13, 6.20, 6.18, 6.19).

(див. ф-ли 6.13, 6.20, 6.18, 6.19).

При розв’язуванні прямих задач застосовують ті ж способи, що і в розрахунках методом повної взаємозамінності, а саме спосіб рівних допусків:

![]() , (6.21)

, (6.21)

й спосіб допусків однакової точності:

![]() . (6.22)

. (6.22)

Визначивши

допуски складових ланок розмірного

ланцюга

,

підбирають значення розмірів

![]() ,

виходячи з умови 6.19 якщо

,

виходячи з умови 6.19 якщо

![]() , (6.23)

, (6.23)

![]() , (6.24)

, (6.24)

Застосування імовірнісного методу розрахунку розмірних ланцюгів порівняно з методом повної взаємозамінності дозволяє:

при розв’язуванні прямої задачі за заданим допуском замикаючої ланки призначити більш грубі допуски складових ланок, які технологічно легше виконувати;

при розв’язуванні оберненої задачі за відомими допусками складових ланок визначити більш вузький, але більш ймовірний діапазон розсіювання або допуск замикаючої ланки.

Недоліки методу:

відсутність повної гарантії від браку за точністю замикаючої ланки;

відносна складність і велика трудомісткість обчислювальних робіт;

точність і достовірність розрахунків залежать від точності й достовірності визначення статистичних характеристик розподілу.

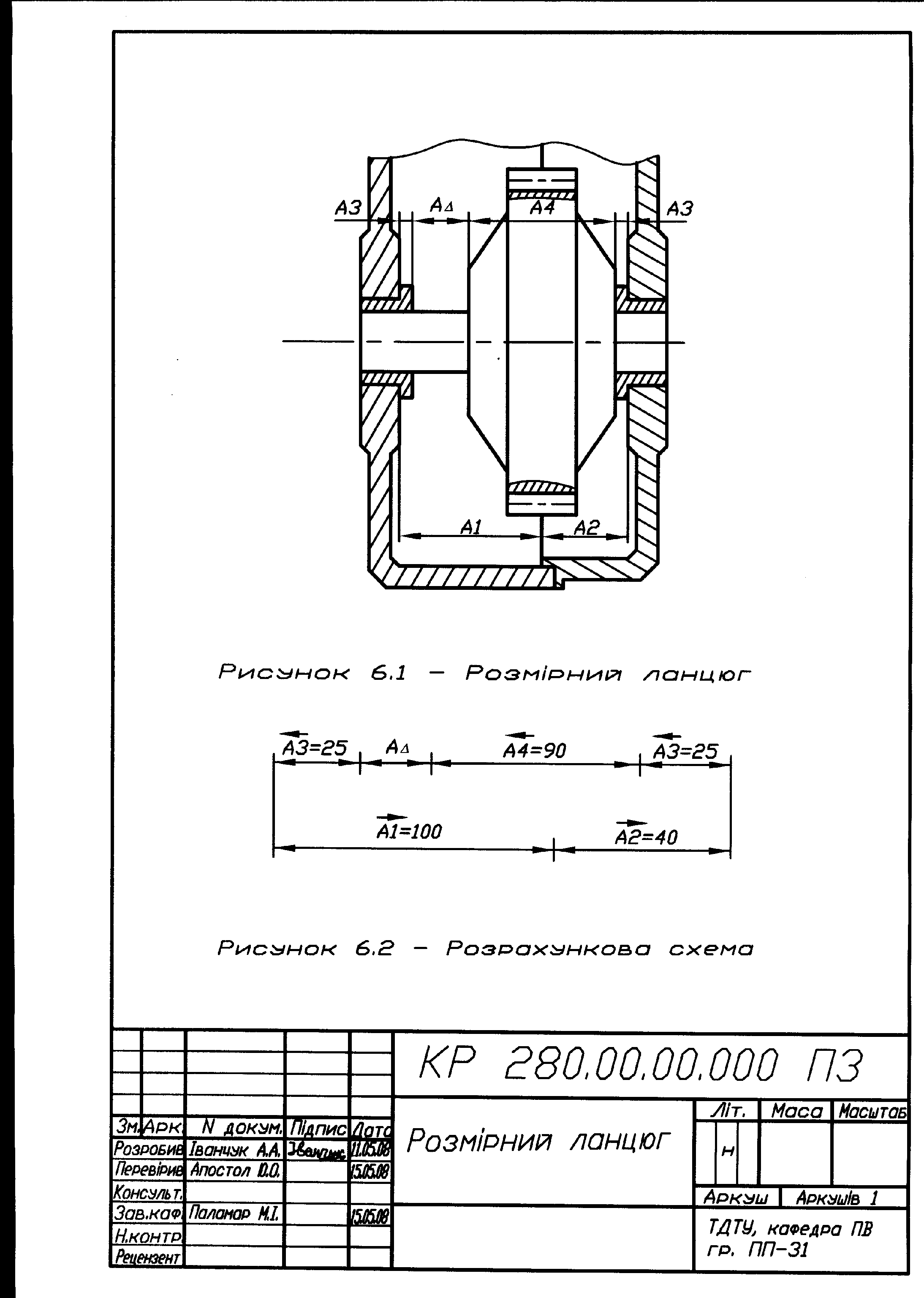

6.3 Приклад розв’язування задачі

Для заданого розмірного ланцюга (рис. 6.1) призначити допуски складових ланок: А1=100 мм, А2=40 мм, А3=25 мм (дві ланки див. рис. 6.1), А4=90 мм, якщо відомо граничні відхилення замикаючої ланки

![]() мкм,

мкм,

![]() мкм.

мкм.

Розв’язування

Метод повної взаємозамінності

Будуємо розрахункову схему розмірного ланцюга (рис. 6.2) й для зручності результати обчислень записуємо в таблицю 6.1 (зауважимо, що розмірний ланцюг містить дві ланки А3=25 мм див. рис.6.1).

Розв’язуємо пряму задачу методом повної взаємозамінності. Оскільки складові ланки входять в різні інтервали, то застосовуємо спосіб допусків однакової точності.

Розраховуємо допуск замикаючої ланки розмірного ланцюга як різницю її граничних відхилень ( мкм, мкм)

![]() ,

,

![]() мкм.

мкм.

Одиниці допуску складових ланок знаходимо за таблицею 6.3. Визначаємо суму цих одиниць (врахувавши значення і для двох ланок А3)

=2,17+1,56+1,31+2,17+1,31=8,52 мкм.

За формулою 6.9 обчислюємо коефіцієнт точності розмірного ланцюга

,

![]() .

.

Його

значення (![]() )

відповідає 6 квалітету точності (див.

табл.6.4). Згідно з ДСТУ 2500–94 знаходимо

допуски

складових ланок розмірного ланцюга.

)

відповідає 6 квалітету точності (див.

табл.6.4). Згідно з ДСТУ 2500–94 знаходимо

допуски

складових ланок розмірного ланцюга.

Таблиця 6.1– Результати розрахунків методом повної взаємозамінності

Номінальні значення розмірів , мм |

Одиниця допуску і, мкм |

Допуск розміру , мкм |

Розміри складових ланок , мм (прийняті) |

А1=100 |

2,17 |

22 |

|

А2=40 |

1,56 |

16 |

40+0,016 |

А3=25 |

1,31 |

13 |

25–0,013 |

А3=25 |

1,31 |

13 |

25–0,013 |

А4=90 |

2,17 |

22 |

90–0,022 |

Для охоплюючого розміру А2 (див. розрахункову схему рис. 6.2) допуск проставляємо як для основного отвору (тобто у ”+”), а для охоплюваних А3, А4 як для основного вала (тобто у ”–”).

Граничні відхилення розміру А1 визначаємо за формулами 6.4–6.5:

;

![]() ;

;

Отримуємо ![]() ;

;

![]() ;

;

![]() ;

;

Допуск ланки А1

![]() ;

;

![]() мкм.

мкм.

Перевіряємо виконання умови 6.11:

;

![]() мкм;

мкм;

![]() мкм;

мкм;

80 мкм=80 мкм.

Імовірнісний метод розрахунку

Розрахунок проводимо за таблицею 6.2 (стовбці 1, 2 такі ж, як в табл. 6.1), з якої отримуємо

![]() =15,25

мкм.

=15,25

мкм.

Таблиця 6.2 – Результати розрахунків імовірнісним методом

Номінальні значення розмірів , мм |

Одиниця допуску і, мкм |

і2, мкм2 |

Допуск розміру

|

ІТ2, мкм2 |

Допуск розміру

|

ІТ2, мкм2 |

Розміри складових ланок , мм (прийняті) |

А1=100 |

2,17 |

4,7 |

35 |

1225 |

54 |

2916 |

|

А2=40 |

1,56 |

2,43 |

25 |

625 |

39 |

1521 |

40+0,039 |

А3=25 |

1,31 |

1,71 |

21 |

441 |

21 |

441 |

25–0,021 |

А3=25 |

1,31 |

1,71 |

21 |

441 |

21 |

441 |

25–0,021 |

А4=90 |

2,17 |

4,7 |

35 |

1225 |

35 |

1225 |

90–0,035 |

Сума |

|

15,25 |

|

3957 |

|

6544 |

|

Допуск замикаючої ланки розмірного ланцюга ( мкм, мкм):

,

мкм.

Коефіцієнт точності розмірного ланцюга

![]()

![]() ,

,

![]() .

.

Відповідно

до отриманого значення

![]() приймаємо 7 квалітет точності для усіх

ланок розмірного ланцюга. Згідно з ДСТУ

2500–94 знаходимо допуски розмірів

(для 7-го квалітету й відповідного

інтервалу).

приймаємо 7 квалітет точності для усіх

ланок розмірного ланцюга. Згідно з ДСТУ

2500–94 знаходимо допуски розмірів

(для 7-го квалітету й відповідного

інтервалу).

За формулою 6.13 та даними табл.6.2 допуск замикаючої ланки дорівнює

,

![]() мкм,

мкм,

що

є менше від заданого (![]() мкм).

мкм).

Виходячи

з конструктивних міркувань, для розмірів

А1,

А2

призначаємо допуски за 8 квалітетом

точності, а для решти розмірів приймаємо

7 квалітет (див. 6, 7 стовбець табл.6.2). Тоді

![]() мкм –

більше заданого.

мкм –

більше заданого.

Для охоплюючого розміру А2 (див. розрахункову схему рис. 6.2) допуск проставляємо як для основного отвору (тобто у ”+”), а для охоплюваних А3, А4 як для основного вала (тобто у ”–”).

Граничні відхилення розміру А1 визначаємо за формулами 6.14–6.20:

;

![]() мкм.

мкм.

Для ланки А2 (див. 6.23):

;

![]() ,

,

а для охоплюваних розмірів А3, А4 (див.6.24):

;

![]() .

.

За формулою 6.20 отримаємо

;

![]() ;

;

![]() мкм;

мкм;

Розраховуємо граничні відхилення ланки А1 (див. рівності 6-15, 6.16)

![]() ;

;

![]() мкм;

мкм;

![]() ;

;

![]() мкм.

мкм.

Приймаємо

![]() мкм,

мкм,

![]() мкм.

мкм.

Таким чином, допуски складових ланок, визначені імовірнісним методом більш технологічні, ніж допуски, визначені методом повної взаємозамінності.

Таблиця 6.3 – Значення одиниці допуску для основних інтервалів розмірів

Інтервали номінальних розмірів, мм |

Одиниця допуску і, мкм |

Інтервали номінальних розмірів, мм |

Одиниця допуску і, мкм |

До 3 |

0,55 |

50–80 |

1,86 |

3–6 |

0,73 |

80–120 |

2,17 |

6–10 |

0,9 |

120–180 |

2,52 |

10–18 |

1,08 |

180–250 |

2,89 |

18–30 |

1,31 |

250–315 |

3,22 |

30–50 |

1,56 |

315–400 |

3,54 |

Таблиця 6.4

Позначення допуску |

Величина допуску |

Інтервали номінальних розмірів, мм |

Величина допуску |

ІТ5 |

7і |

ІТ11 |

100і |

ІТ6 |

10і |

ІТ12 |

160і |

ІТ7 |

16і |

ІТ13 |

250і |

ІТ8 |

25і |

ІТ14 |

400і |

ІТ9 |

40і |

ІТ15 |

640і |

ІТ10 |

64і |

ІТ16 |

1000і |