- •1.Задачи технической диагностики, цель диагностики.

- •21.Гост 20911. Техническая диагностика. Термины и определения.

- •2.Основные понятия и термины технической диагностики.

- •3.Техническая диагностика и прогнозирование

- •4.Связь технической диагностики с надежностью и качеством продукции.

- •5.Предмет технической диагностики.

- •6.Современные направления технической диагностики.

- •7.Характеристики объектов.

- •8.Методы диагностики, их особенности, преимущества и недостатки.

- •10.Формулировка основных задач вероятностного анализа безопасности

- •9.Основы регламентации (нормирования) риска

- •12.Средства технической диагностики.

- •15.Автоматизированные диагностические системы

- •16.Тестовое диагностирование.

- •17.Схемы тестового диагноза

- •18.Функциональное диагностирование.

- •19.Функциональная схема системы функционального диагноза

- •20.Математические модели объекта диагноза.

- •23.Организация проведения технического диагностирования.

- •24 Общее понятие о технической диагностике трубопроводов

- •11 Статистический анализ безопасности на стадии эксплуатации

- •13Средства обнаружения возникших неисправностей

- •14) Устройства прогнозирования

- •53 Коррозионные повреждения металлоконструкций кранов

- •54 Диагностирование металлических конструкций мостовых кранов

- •55 Диагностирование металлических конструкций козловых кранов

- •56 Диагностирование металлических конструкций стреловых кранов

- •57 Диагностирование металлических конструкций башенных кранов

- •58Диагностирование крановых путей

- •59 Диагностирование стальных канатов

- •60 Диагностирование барабанов кранов

- •61 Диагностирование тормозов кранов

- •62 Диагностирование ходовых колес кранов

- •63 Диагностирование опорно-поворотных устройств башенных кранов

- •64 Диагностирование опорно-поворотных устройств стреловых самоходных кранов

- •65Диагностирование крюков

- •66 Диагностирование муфт кранов

- •67 Диагностирование блоков кранов

- •68 Диагностирование и проверка приборов безопасности грузоподъемных машин

- •75 Организация проведения диагностирования лифтов

- •76 Последовательность проведения технического диагностирования лифтов

- •77) Обследование состояния металлоконструкций, механизмов, сварных и болтовых соединений лифтов.

- •78 Основные характерные повреждения, разрушения металлоконструкций, механизмов лифтов, методы их контроля.

- •80Обследование состояния электрооборудования лифтов.

- •28Техническое диагностирование магистральных трубопроводов

- •30Алгоритм оценки технического состояния котлов.

- •32Натурное обследование котлов.

- •34Техническое диагностирование барабанов котлов

- •35Техническое диагностирование барабанов котлов

- •37Техническое диагностирование котлов

- •38Техническое диагностирование труб поверхностей нагрева, пароперегреватели, выносных циклов и трубопроводов в пределах котла.

- •42Визуальный и измерительный контроль

- •41Анализ технической документации

- •43Контроль сварных соединений, Контроль методами цветной и магнитопорошковой дефектоскопии

- •44Неразрушающий контроль толщины стенки, Определение химического состава, механических свойств и структуры металла методами неразрушающего контроля или лабораторными исследованиями

- •45Анализ результатов технического диагностирования, определение возможности, сроков, параметров и условий эксплуатации сосудов

- •41Техническое диагностирование автоклав

- •48Порядок проведения технического диагностирования автоклавов

- •49Техническое диагностирование сосудов аммиачного комплекса

- •50Техническое диагностирование сосудов аммиачного комплекса

- •51Техническое диагностирование сосудов аммиачного комплекса

- •52Техническое диагностирование сосудов аммиачного комплекса

- •69Методика расчета фактической группы режима работы грузоподъемных машин

- •71Методика проведения испытаний кранов стреловых кранов

- •74Техника безопасности при техническом обслуживании лифтов

9.Основы регламентации (нормирования) риска

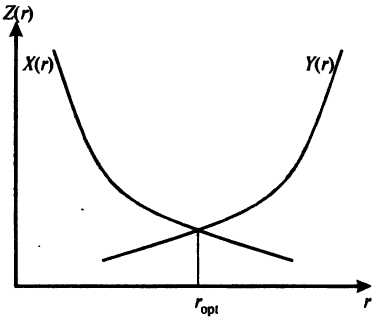

Н аиболее

общим и универсальным методом расчета

критериального (базового) значения

риска [S]

является подход, основанный на

экономическом анализе безопасности.

Согласно этому методу критерием оптимума

уровня безопасности служит минимум

величины Z,

представляющей собой сумму двух

составляющих: X(r)

– приведенных

расходов на обеспечение безопасности,

характеризуемой риском r,

и Y(r)

– прямого

ущерба, обусловленного риском r.

аиболее

общим и универсальным методом расчета

критериального (базового) значения

риска [S]

является подход, основанный на

экономическом анализе безопасности.

Согласно этому методу критерием оптимума

уровня безопасности служит минимум

величины Z,

представляющей собой сумму двух

составляющих: X(r)

– приведенных

расходов на обеспечение безопасности,

характеризуемой риском r,

и Y(r)

– прямого

ущерба, обусловленного риском r.

ropt = argmin Z(r) = argmin[X(r) + Y(r)].

К числу факторов, затрудняющих формализацию расчета, как правило, относят:

неприемлемость для общества высоких значений [S]. Учитывая этот фактор, современное общество готово отказаться от применения потенциально опасных технологий (даже и высокоэффективных), если критериальное значение риска его (общество) не устраивает;

индивидуальное отношение к риску. Индивидуум полагает более приемлемым (допустимым) риск при автомобильных гонках или занятии горнолыжным спортом, так как, возможно, считает, что в этой ситуации он управляет риском. В то же время нефтехимический комбинат, расположенный рядом с его домом, представляет собой вынужденный и потому менее приемлемый риск;

масштабы последствий. Население отрицательно относится к риску, который может привести к гибели 100 человек в одной авиационной катастрофе, но принимает риск в 50 тысяч смертельных случаев в год, связанных с автотранспортом;

адаптацию к риску (привыкание к источникам некоторых опасностей). Привычные риски, например, опасность получения травм при работе с электроприборами, более допустимы по сравнению с неизвестными рисками в результате работы химического комбината;

Для многих объектов приемлемой считается величина риска, равная 10 в год, соответствующая риску природных катастроф. Это значение может быть принято в качестве «реперного» уровня риска при его нормировании.

12.Средства технической диагностики.

Наличие большого класса объектов привело к тому, что для диагностики используются технические средства различного уровня сложности, построенные на различных принципах. Даже краткий сравнительный анализ потребовал бы много времени. Поэтому можно их все разделить по некоторым общим признакам с учетом того, что эти признаки могут быть сохранены и в дальнейшем для вновь создаваемых технических средств.

По степени воздействия на объект все технические средства могут быть разделены на активные и пассивные.

Активные – воздействуют на объект, посылая в него сигнал, стимулирующий реакцию объекта, которая затем и оценивается.

Пассивные – служат для обработки и оценки показателей, характеризующих состояние объекта.

По принципу диагностирования технические средства могут быть:

для проверки функционирования объекта;

для оценки параметров или характеристики объекта.

По форме представления информации могут быть разделены на дискретные или аналоговые.

По степени автоматизации средства можно условно разделить на ручные, полуавтоматические и автоматические. Это разделение достаточно условное.

По характеру решаемых задач технические средства подразделяются на:

определение работоспособности;

определение работоспособности и обнаружение дефекта;

определение работоспособности и прогнозирование изменения состояния;

определение работоспособности, обнаружение дефекта и прогнозирование изменения состояния.