- •1.Задачи технической диагностики, цель диагностики.

- •21.Гост 20911. Техническая диагностика. Термины и определения.

- •2.Основные понятия и термины технической диагностики.

- •3.Техническая диагностика и прогнозирование

- •4.Связь технической диагностики с надежностью и качеством продукции.

- •5.Предмет технической диагностики.

- •6.Современные направления технической диагностики.

- •7.Характеристики объектов.

- •8.Методы диагностики, их особенности, преимущества и недостатки.

- •10.Формулировка основных задач вероятностного анализа безопасности

- •9.Основы регламентации (нормирования) риска

- •12.Средства технической диагностики.

- •15.Автоматизированные диагностические системы

- •16.Тестовое диагностирование.

- •17.Схемы тестового диагноза

- •18.Функциональное диагностирование.

- •19.Функциональная схема системы функционального диагноза

- •20.Математические модели объекта диагноза.

- •23.Организация проведения технического диагностирования.

- •24 Общее понятие о технической диагностике трубопроводов

- •11 Статистический анализ безопасности на стадии эксплуатации

- •13Средства обнаружения возникших неисправностей

- •14) Устройства прогнозирования

- •53 Коррозионные повреждения металлоконструкций кранов

- •54 Диагностирование металлических конструкций мостовых кранов

- •55 Диагностирование металлических конструкций козловых кранов

- •56 Диагностирование металлических конструкций стреловых кранов

- •57 Диагностирование металлических конструкций башенных кранов

- •58Диагностирование крановых путей

- •59 Диагностирование стальных канатов

- •60 Диагностирование барабанов кранов

- •61 Диагностирование тормозов кранов

- •62 Диагностирование ходовых колес кранов

- •63 Диагностирование опорно-поворотных устройств башенных кранов

- •64 Диагностирование опорно-поворотных устройств стреловых самоходных кранов

- •65Диагностирование крюков

- •66 Диагностирование муфт кранов

- •67 Диагностирование блоков кранов

- •68 Диагностирование и проверка приборов безопасности грузоподъемных машин

- •75 Организация проведения диагностирования лифтов

- •76 Последовательность проведения технического диагностирования лифтов

- •77) Обследование состояния металлоконструкций, механизмов, сварных и болтовых соединений лифтов.

- •78 Основные характерные повреждения, разрушения металлоконструкций, механизмов лифтов, методы их контроля.

- •80Обследование состояния электрооборудования лифтов.

- •28Техническое диагностирование магистральных трубопроводов

- •30Алгоритм оценки технического состояния котлов.

- •32Натурное обследование котлов.

- •34Техническое диагностирование барабанов котлов

- •35Техническое диагностирование барабанов котлов

- •37Техническое диагностирование котлов

- •38Техническое диагностирование труб поверхностей нагрева, пароперегреватели, выносных циклов и трубопроводов в пределах котла.

- •42Визуальный и измерительный контроль

- •41Анализ технической документации

- •43Контроль сварных соединений, Контроль методами цветной и магнитопорошковой дефектоскопии

- •44Неразрушающий контроль толщины стенки, Определение химического состава, механических свойств и структуры металла методами неразрушающего контроля или лабораторными исследованиями

- •45Анализ результатов технического диагностирования, определение возможности, сроков, параметров и условий эксплуатации сосудов

- •41Техническое диагностирование автоклав

- •48Порядок проведения технического диагностирования автоклавов

- •49Техническое диагностирование сосудов аммиачного комплекса

- •50Техническое диагностирование сосудов аммиачного комплекса

- •51Техническое диагностирование сосудов аммиачного комплекса

- •52Техническое диагностирование сосудов аммиачного комплекса

- •69Методика расчета фактической группы режима работы грузоподъемных машин

- •71Методика проведения испытаний кранов стреловых кранов

- •74Техника безопасности при техническом обслуживании лифтов

30Алгоритм оценки технического состояния котлов.

На основе типовой программы технического диагностирования на каждый котел или группу котлов, работающих в одинаковых условиях, разрабатывается индивидуальная программа, учитывающая конкретные условия эксплуатации, имевшиеся при работе повреждения и выполненные работы по ремонту или реконструкции.

Индивидуальные программы экспертного обследования котлов разрабатываются предприятием, выполняющим техническое диагностирование.

Техническое диагностирование котлов, поставленных по импорту, а также отечественных котлов, отработавших более 40 лет или котлов, на которые нет стандартных программ технического диагностирования, производится по индивидуальным программам, согласованным с экспертной организацией.

Алгоритм оценки технического состояния котлов предусматривает содержание и последовательность этапов проведения работ в целях:

установления возможности безопасной эксплуатации;

определения остаточного ресурса безопасной эксплуатации в случае обнаружения неустранимых дефектов или после исчерпания расчетного срока службы;

разработки прогноза о возможности и условиях эксплуатации сверх расчетного срока службы, а также после аварии.

Нормативный расчетный срок службы устанавливается заводом-изготовителем и указывается в нормативно-технической документации, паспорте или инструкции по эксплуатации. При отсутствии указаний о назначении нормативного расчетного срока он принимается равным 20 годам.

Структура алгоритма оценки технического состояния котлов в пределах расчетного срока эксплуатации:

ознакомление с эксплуатационно-технической документацией на котел (паспорт котла, чертеж общих видов, ремонтный журнал, сменный журнал); сбор устной информации о работе котла у сменного и ремонтного персонала; при этом особое внимание должно быть обращено на объемы и методы выполнения ремонтов и исправление дефектов, выявленных в эксплуатации;

анализ конструктивных особенностей котла и имеющейся информации по технологии изготовления, монтажа, ремонта или реконструкции;

анализ условий эксплуатации;

определение конструктивно обусловленных наиболее нагруженных, работающих в наиболее тяжелых и сложных условиях элементов котла;

составление программы технического диагностирования;

наружный и внутренний осмотр котла и измерения в соответствии с указаниями изготовителя;

контроль неразрушающими методами дефектоскопии, необходимость и объемы проведения устанавливается по результатам визуального осмотра;

при выявлении дефектов, превышающих допустимые размеры, – определение объема и методов восстановительного ремонта с последующим контролем качества;

гидравлическое испытание;

установление возможности эксплуатации котла с выдачей заключения установленной формы.

32Натурное обследование котлов.

Задачами натурного обследования котлов являются:

визуальный осмотр наружной и внутренней поверхности, а также выявление дефектов в материале неразрушающими методами контроля;

оценка геометрических характеристик выявленных дефектов, параметров, определяющих возможность их развития;

оценка необходимости определения неразрушающими методами механических свойств материалов и микроструктуры, требуемых для оценки остаточного ресурса;

определение необходимости вырезки образцов материала для лабораторных исследований;

определение необходимости проведения ремонтно-восстановитель-ных работ.

При техническом диагностировании во время визуального осмотра особое внимание должно быть обращено на следующее.

Трещины в основном металле и сварных швах. Образование трещин возможно в местах повышенной концентрации напряжений.

Коррозионные повреждения поверхностей барабана наиболее часто встречаются по линии раздела «пар – вода», вдоль нижней образующей внутренней поверхности барабана. Поверхности нагрева котлов, работающих на сернистых топливах, подвержены кислотной коррозии, особенно в случаях работы их на параметрах значительно ниже номинальных.

Эрозионный износ поверхностей нагрева характерен для котлов, работающих на твердом топливе при пылевидном факельном сжигании со значительным уносом золы, а также при трении топлива о трубы или коллекторы поверхности нагрева при слоевом сжигании или в кипящем слое.

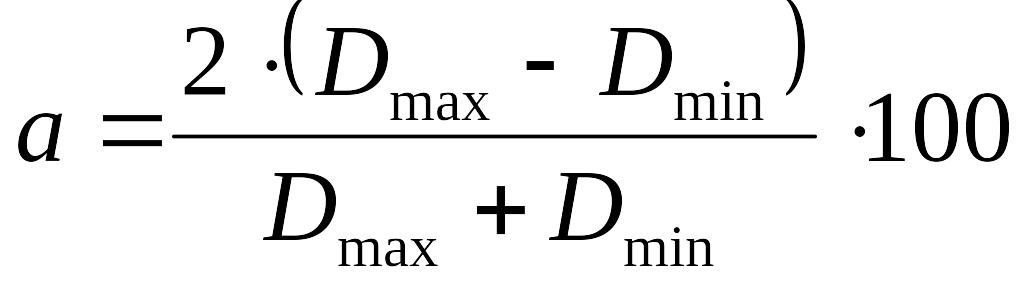

Измерение овальности поперечного сечения производится для цилиндрических элементов, изготовленных из листа. Овальность (в процентах) вычисляется по формуле

|

, |

где Dmax и Dmin – максимальный и минимальный внутренние диаметры, измеренные в одном сечении, во взаимно-перпендикулярных направлениях.

В случае выявления коррозионных поражений должны быть учтены факторы, негативно влияющие на остаточный ресурс работы материала:

– утонение стенки;

– коррозионное растрескивание.

33Оценка остаточного ресурса безопасной эксплуатации котлов. После проведения всех видов контроля, предусмотренных при техническом диагностировании котла, производится оценка остаточного ресурса безопасной эксплуатации. Оценка технического состояния производится по всему комплексу оцениваемых параметров с учетом результатов технического диагностирования, условий и сроков эксплуатации, возникавших аварийных ситуаций, а также с учетом объемов проводимых ремонтно-восстановительных работ. Непременным условием возможности дальнейшей безопасной эксплуатации котла на расчетных параметрах является удовлетворение его элементов, работающих под давлением, условиям прочности согласно нормативным документом. В случаях, когда по условию прочности при статических нагружениях отдельные элементы котла вследствие их утонения от коррозии или эрозии, снижения механических свойств металла, низких запасов прочности не выдерживают расчетное давление или температуру, продление срока их службы возможно при пониженных параметрах или после замены элементов, не удовлетворяющих условиям прочности. Элементы котлов, работающих в условиях частых пусков-остановов, при колебаниях давления в эксплуатации более 15 % от номинального, резких температурных колебаниях вследствие специфики нагрузки должны проходить поверочный расчет на усталость. Снижение механических свойств основного металла или сварных соединений поверочный расчет на прочность должен учитывать путем соответствующего уменьшения допускаемых напряжений. Если по результатам технического диагностирования снижается разрешенное рабочее давление, то необходимо провести перерасчет пропускной способности предохранительных клапанов. При их недостаточной пропускной способности необходимо установить дополнительный предохранительный клапан. Автоматика котла должна быть перенастроена на новое разрешенное рабочее давление.

Гидравлическое испытание котла производится после проведения всех предыдущих контрольных операций в объеме технического диагностирования и при условии получения по ним положительных результатов.

Гидравлическое испытание должно производиться в соответствии с требованиями «Правил устройств и безопасной эксплуатации паровых и водогрейных котлов».

Гидравлическое испытание должно производиться водой с температурой не ниже 5 °С и не выше 40 °С. Разница температур металла и окружающего воздуха во время испытаний не должна вызывать выпадения влаги на поверхность объекта испытаний. Используемая для гидравлического испытания вода не должна загрязнять объект или вызывать интенсивную коррозию. Время подъема давления должно быть не менее 10 минут. Время выдержки при пробном давлении должно быть не менее 10 минут. Значение пробного давления при рабочем давлении более 0,5 МПа должно приниматься с учетом коэффициента 1,25 разрешенного рабочего давления.

Использование сжатого воздуха или газа для подъема давления не допускается.

Котел считается выдержавшим испытание, если не будет обнаружено видимых остаточных деформаций, трещин или признаков разрыва, течи в сварных, развальцованных, в разъемных и заклепочных соединениях и в основном металле.

В развальцованных и разъемных соединениях допускается появление отдельных капель, которые при дальнейшей выдержке увеличиваются в размерах.

Дойдя до колодцев подземных сооружений, каналов или туннелей, газ скапливается в них. В результате может образоваться взрывоопасная концентрация.

Для своевременного выявления мест утечки за состоянием газопроводов, их оборудованием и арматурой устанавливают систематическое наблюдение. Трассы газопроводов регулярно осматривают. Наружным осмотром трассы проверяют загазованность колодцев и контрольных трубок, а также загазованность колодцев других подземных сооружений, расположенных на расстоянии до 15 метров от оси газопровода. При осмотре проверяют действие арматуры и производят мелкий ремонт оборудования газопроводов. Указанные работы выполняют бригады обходчиков и слесарей.

Для контроля состояния подземных газопроводов применяют приборный метод их обследования, который проводят не реже 1 раза в 5 лет.

Он включает в себя проверку состояния изоляционного покрытия газопровода и проверку герметичности газопроводов.