- •Т.В. Костыгова технология производства проводов

- •Оглавление

- •Введение

- •1. Производство проволоки

- •1.1. Металлы, обрабатываемые в кабельной промышленности

- •1.2. Изготовление медной и алюминиевой катанки

- •1.3. Нагрев металла перед прокаткой

- •1.4. Технология прокатки

- •1.4.1. Калибровка валков

- •1.4.2. Рабочие клети прокатных станов

- •1.4.3. Прокатные станы

- •1.5. Метод непрерывного литья и прокатки

- •1.6. Метод «дип-форминг»

- •1.7. Травление катанки

- •1.8. Скальпирование медной катанки

- •1.9. Волочение проволоки

- •1.10. Оборудование для волочения проволоки

- •1.11. Волочильный инструмент

- •1.12. Отжиг медной и алюминиевой проволоки

- •1.13. Качество продукции и виды брака

- •2. Производство обмоточных проводов

- •2.1. Классификация обмоточных проводов

- •2.2. Проводниковые материалы, применяемые в производстве обмоточных проводов

- •3. Производство эмалированных проводов

- •3.1. Лаки для эмалирования проволоки

- •3.2.Способы наложения эмалевой изоляции

- •3.3. Удаление растворителя из эмаль-лака

- •3.3.1. Расчет концентрации растворителя для случая, когда скорость процесса определяется диффузией

- •3.3.2. Расчет концентрации растворителя для случая,

- •3.3.3. Условия образования газообразных включений на стадии удаления растворителя

- •3.4. Расчет процесса пленкообразования изоляции эмалированных проводов

- •3.5. Условия возникновения газообразных включений на стадии пленкообразования

- •3.6. Расчет температуры эмалируемой проволоки

- •3.7. Агрегаты для эмалирования проволоки

- •3.7.1. Агрегаты для эмалирования проволоки диаметром 0,015–0,05 мм

- •3.7.2. Агрегаты для эмалирования проволоки диаметром 0,05–0,45 мм

- •3.7.3. Агрегаты для эмалирования проволоки диаметром 0,4–2,5 мм

- •3.7.4. Устройство катализаторов

- •3.8. Особенности эмалирования проводов из расплава смол

- •4. Производство обмоточных проводов

- •4.1. Обмоточные провода с волокнистой, бумажной и пленочной изоляцией

- •4.1.1. Обмоточные машины для наложения изоляции из натуральных и синтетических волокон

- •4.1.2. Обмоточные машины для наложения бумажной и пленочной изоляции

- •4.1.3. Обмоточные машины для наложения стекловолокнистой изоляции

- •4.2. Подразделенные и транспонированные обмоточные провода

- •4.3. Обмоточные провода со спекаемой пленочной изоляцией

- •4.4. Обмоточные провода с пластмассовой изоляцией

- •4.5. Обмоточные провода со сплошной стеклянной изоляцией и оборудование для их производства

- •4.6. Обмоточные провода с гибкой керамической изоляцией

- •Список литературы

1.5. Метод непрерывного литья и прокатки

В последнее время для производства алюминиевой и медной катанки применяются установки непрерывного литья и проката (НЛП). Схема такой установки показана на рис. 1.7.

Жидкий металл по желобу подается из миксера 1 (емкости для расплавленного металла при заданной температуре) в промежуточную ванну кристаллизатора 2. Уровень металла в ней поддерживается постоянным, так как изменение его в ту или иную сторону вызывает дефекты заготовки. Кристаллизатор 2, в который металл поступает из ванны, представляет собой колесо, по ободу которого выточен паз, имеющий форму заготовки. Колесо и охватывающая его стальная лента образуют «бесконечную» изложницу. Угол обхвата колеса лентой равен 120º.

По мере вращения колеса металл кристаллизуется и остывает до заданной температуры. Колесо и лента интенсивно охлаждаются водой.

Для отделения литой заготовки от обода колеса установлен нож-отгибатель, а кристаллизатор повернут относительно оси прокатки на некоторый угол. Между кристаллизатором и станом расположены ножницы 3 для обрезки переднего конца литой заготовки.

Прокатный стан 5 состоит из 17 клетей трехвалкового типа (могут быть и двухвалковые). На валки подается эмульсия, которая служит для охлаждения и смазки заготовки. Перед прокатным станом установлен петлерегулятор 4, который в зависимости от натяжения заготовки (уменьшения или увеличения длины петли) дает команду на увеличение или уменьшение скорости прокатки.

После согласования скорости прокатного стана и кристаллизатора работа переводится на автоматический режим. За прокатным станом установлены летучие ножницы барабанного типа 6. Стрелка 7 служит для направления движения катанки в одну из моталок 8. После съема с моталки катанки увязываются в бунты на бунтовязальной машине 9 и направляются на склад.

Моталки с вращающимся барабаном обеспечивают получение бунтов до 5 т. В моталках с неподвижным барабаном масса бунта ограничивается только грузоподъемными средствами практически до 15 т.

Этим способом получают бунты алюминиевой катанки весом до 1500 кг, что дает возможность сократить отходы и повысить производительность. Процесс литья и проката обладает рядом технико-экономи-ческих преимуществ перед процессом слитковой прокатки – меньше площадь, меньше количество обслуживающего персонала, ниже себестоимость продукции.

1.6. Метод «дип-форминг»

Разновидностью метода непрерывного литья и прокатки является метод «дип-форминг», разработанный американской фирмой «General Electric». Он используется для получения высококачественной медной катанки из бескислородной меди.

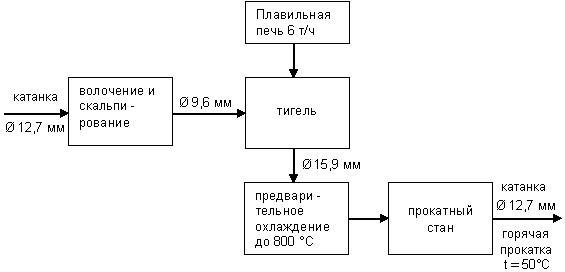

Рис. 1.8. Схема изготовления катанки методом «дип-форминг»

Этот метод получил свое название из-за сходства со старым методом изготовления свечей постепенным наращиванием слоя воска. Сущность метода заключается в том, что заготовка в виде катанки со скоростью около 100 м/мин проходит через тигель с расплавленной медью, увеличивая свою массу примерно втрое, а затем поступает на прокатный стан, где и доводится до нужного размера. Схема процесса показана на рис. 1.8. Сырьем служат катодная медь (стержни, листы) или отходы катанки. В ряде случаев используется часть катанки, которая поступает непосредственно с приемного устройства прокатного стана. Плавильная печь индукционного типа имеет производительность 3–10 т/ч (обычно около 6 т/ч), температура меди в тигле около 1120 ºС, содержание кислорода в меди не более 5·10–4 % (бескислородная медь). Исходная заготовка – катанка диаметром 12,7 мм – подвергается предварительному волочению и скальпированию до диаметра 9,6 мм и подается к литейному тиглю. На этой операции за час к литейному тиглю поступает 3 т медной заготовки. На выходе из литейного тигля, в который заготовка поступает снизу, она имеет диаметр 15,9 мм. После предварительного охлаждения, обеспечивающего снижение температуры поверхности до 800 ºС, медная заготовка подается к прокатному стану. Производительность стана до 9 т/ч. Так как поступающая к прокатному стану заготовка имеет круглую форму и высокую температуру, то для получения катанки диаметром 12,7 мм достаточно всего пяти прокатных клетей, калибровка которых выполнена по системе круг – овал. После горячей прокатки температура катанки составляет около 50 ºС. Весь процесс осуществляется в защитной атмосфере, что позволяет получать бескислородную катанку высокой чистоты с неокисленной высококачественной поверхностью.

Процесс получения медной катанки методом «дип-форминг» имеет те же преимущества перед процессом горячей прокатки, что и процесс непрерывного литья и прокатки (НПЛ):

1) в качестве сырья вместо дорогостоящих слитков используются катодная медь, отходы производства, медная стружка и т. п.;

2) исключается операция травления катанки;

3) длина получаемой катанки ограничивается только вместимостью приемного устройства;

4) повышенное качество катанки, обеспечиваемое равномерной мелкозернистой структурой, проявляющееся в высокой пластичности и повышенной электропроводности.

Использование катанки, полученной методом «дип-форминг», особенно эффективно в производстве круглых и прямоугольных эмалированных проводов больших сечений. В отличие от метода НЛП метод «дип-форминг» обеспечивает получение бескислородной меди.