- •Т.В. Костыгова технология производства проводов

- •Оглавление

- •Введение

- •1. Производство проволоки

- •1.1. Металлы, обрабатываемые в кабельной промышленности

- •1.2. Изготовление медной и алюминиевой катанки

- •1.3. Нагрев металла перед прокаткой

- •1.4. Технология прокатки

- •1.4.1. Калибровка валков

- •1.4.2. Рабочие клети прокатных станов

- •1.4.3. Прокатные станы

- •1.5. Метод непрерывного литья и прокатки

- •1.6. Метод «дип-форминг»

- •1.7. Травление катанки

- •1.8. Скальпирование медной катанки

- •1.9. Волочение проволоки

- •1.10. Оборудование для волочения проволоки

- •1.11. Волочильный инструмент

- •1.12. Отжиг медной и алюминиевой проволоки

- •1.13. Качество продукции и виды брака

- •2. Производство обмоточных проводов

- •2.1. Классификация обмоточных проводов

- •2.2. Проводниковые материалы, применяемые в производстве обмоточных проводов

- •3. Производство эмалированных проводов

- •3.1. Лаки для эмалирования проволоки

- •3.2.Способы наложения эмалевой изоляции

- •3.3. Удаление растворителя из эмаль-лака

- •3.3.1. Расчет концентрации растворителя для случая, когда скорость процесса определяется диффузией

- •3.3.2. Расчет концентрации растворителя для случая,

- •3.3.3. Условия образования газообразных включений на стадии удаления растворителя

- •3.4. Расчет процесса пленкообразования изоляции эмалированных проводов

- •3.5. Условия возникновения газообразных включений на стадии пленкообразования

- •3.6. Расчет температуры эмалируемой проволоки

- •3.7. Агрегаты для эмалирования проволоки

- •3.7.1. Агрегаты для эмалирования проволоки диаметром 0,015–0,05 мм

- •3.7.2. Агрегаты для эмалирования проволоки диаметром 0,05–0,45 мм

- •3.7.3. Агрегаты для эмалирования проволоки диаметром 0,4–2,5 мм

- •3.7.4. Устройство катализаторов

- •3.8. Особенности эмалирования проводов из расплава смол

- •4. Производство обмоточных проводов

- •4.1. Обмоточные провода с волокнистой, бумажной и пленочной изоляцией

- •4.1.1. Обмоточные машины для наложения изоляции из натуральных и синтетических волокон

- •4.1.2. Обмоточные машины для наложения бумажной и пленочной изоляции

- •4.1.3. Обмоточные машины для наложения стекловолокнистой изоляции

- •4.2. Подразделенные и транспонированные обмоточные провода

- •4.3. Обмоточные провода со спекаемой пленочной изоляцией

- •4.4. Обмоточные провода с пластмассовой изоляцией

- •4.5. Обмоточные провода со сплошной стеклянной изоляцией и оборудование для их производства

- •4.6. Обмоточные провода с гибкой керамической изоляцией

- •Список литературы

1.2. Изготовление медной и алюминиевой катанки

Существуют два метода получения медной катанки:

1) традиционный – горячей прокатки;

2) прогрессивный – непрерывного литья и прокатки.

Сущность процесса прокатки заключается в последовательном уменьшении поперечного сечения и увеличении длины прокатываемой заготовки при ее прохождении между несколькими парами валков, вращающихся в разные стороны. Валки имеют специальные углубления, называемые ручьями. Валки установлены один над другим, и ручьи образуют калибр, через который и проходит нагретая заготовка. Устройства, в которых смонтированы валки и механизмы для их регулирования, называются клетями.

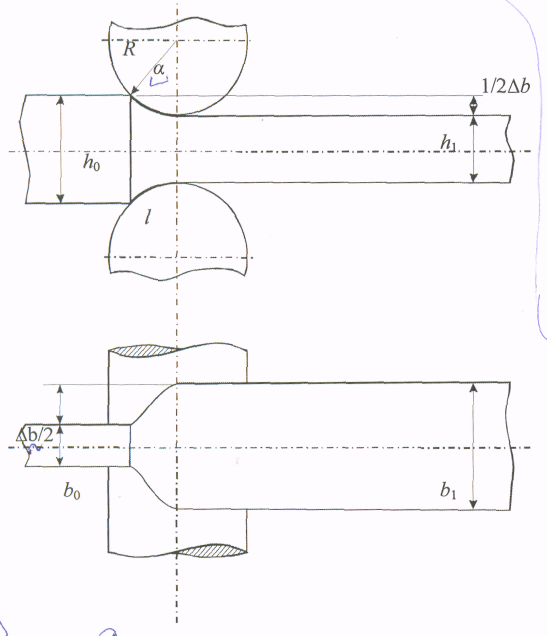

Основные технологические параметры, характеризующие процесс прокатки, указаны на рис. 1.2.

Процесс прокатки характеризуют следующие величины:

– абсолютное обжатие по высоте ∆h – разность между высотой прокатываемой полосы до прокатки h0 и высотой полосы после прокатки h1:

∆h = h0 – h1;

b/2

Рис. 1.2. Схема прокатки

– относительное обжатие по высоте – отношение абсолютного обжатия по высоте к высоте полосы до прокатки, %:

![]() ;

;

– вытяжка по длине – отношение длины полосы после прокатки l1 к начальной длине l0:

![]() ,

,

где S1 и S0 – сечение полосы до и после прокатки;

– уширение ∆b – разность между шириной полосы после прокатки b1 и шириной полосы до прокатки b0:

∆b = b1 – b0;

– угол захвата – угол, образованный радиусами, проведенными из центра валка в точки начала и конца дуги захвата, по которой валок соприкасается с прокатываемым металлом:

![]() ,

,

где D – диаметр валка;

– длина очага деформации l – проекция дуги захвата на продольную ось полосы:

l = Rh,

= Rh,

где R – радиус валка;

– опережение – разность скорости выхода полосы из валков и окружной скорости валков [2].

Все эти величины учитываются при расчете калибровки прокатного стана, заключающейся в разработке системы калибров необходимой формы и размера для всех клетей стана. При прокатке меди предельный угол захвата равен 26–30º. По мере уменьшения сечения прокатываемого металла скорость прокатки увеличивается.

При расчете калибровки прокатных станов принимаются во внимание следующие факторы:

– пластические свойства прокатываемого металла;

– захват металла валками;

– энергосиловые возможности стана;

– необходимость полного исключения переполнения калибра;

– получение наибольшей возможной вытяжки;

– соблюдение постоянства секундного объема металла при непрерывной прокатке FnVn = const, где Fn – площадь поперечного сечения прокатываемого металла в n-й клети; Vn – скорость выхода металла из этой же клети.

Если секундные объемы металла не равны, то могут наблюдаться либо разрывы проката, либо чрезмерное петлеобразование. При правильном технологическом процессе должно быть обеспечено постоянство константы прокатки непрерывных групп клетей:

C = FnDn n,

где Dn – диаметр валка в n-й клети;

n – скорость вращения валков.

Из этого выражения можно определить катающий диаметр валка [1].

Прокатным станом называется технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (намотки, резки и др.) и транспортировки.

Прокатные станы подразделяются на обжимные, сортовые, листовые и трубные. Они состоят из одной, двух и большего количества клетей. В зависимости от расположения клетей станы делятся на несколько типов:

– линейные – клети расположены в одну, две или несколько нитей;

– непрерывные – состоят из нескольких клетей, через которые металл проходит последовательно, находясь одновременно в нескольких клетях;

– полунепрерывные – часть клетей расположена так же, как у непрерывного стана, а часть имеет линейное расположение.

В кабельной промышленности в основном применяются проволочные непрерывные станы и линейные проволочно-мелкосортные станы.

Большинство изделий, изготовляемых на прокатных станах в кабельной промышленности, стандартизировано. В стандартах приведены типы профилей, размеры, площадь поперечного сечения и другие данные.

Сортамент профилей, прокатываемых на станах кабельной промышленности, представлен на рис. 1.3.

На линейных и непрерывных прокатных станах получают: катанку диаметром 9–23 мм для алюминия, диаметром 7,2–20 мм для меди, прямоугольный прокат сечением (мм2) 614–627; 1023; 816; 827 и др.; трубные заготовки диаметром 75–100 мм; заготовки сечением 60–1000 мм2 для шинной и коллекторной меди.