- •1.Получение порошков. Классификация методов. Механические методы. Назначение, состав, принцип действия и параметры щековой дробилки

- •2.Получение порошков. Назначение, состав, принцип действия, оптимальные режимы и параметры барабанной мельницы

- •3 Диспергирование расплавов газом

- •4.Получение порошков центробежным диспергированием расплавов. Разновидности метода. Основные параметры.

- •5.Химические методы получения порошков. Метод восстановления. Основы теории. Получение порошка вольфрама.

- •6.Физико-химические методы получения порошков. Плазмо-химический метод. Схема установки. Получение порошка никеля

- •7. Карбонил процесс.

- •8.Свойства порошков. Классификация свойств. Химические и физические свойства: методика определения, единицы измерения.

- •9.Технологические свойства порошков: определение, методика определения, единицы измерения.

- •9.Технологические свойства порошков: определение, методика определения, единицы измерения.

- •10.Формование порошков. Классификация методов формования. Основы теории. Подготовка формовочных масс: сухие, полусухие, пластичные, жидкотекучие формовочные массы.

- •11.Холодное прессование в жестких формах. Схемы. Пресс-инструмент. Технологические параметры.

- •12.Горячее прессование. Схема установки. Технологический регламент.

- •13.Изостатическое прессование. Классификация. Холодное гидростатическое прессование. Принципиальная схема гидростата. Схема эпф. Технологическая схема хип

- •14.Горячее газостатическое прессование. Принципиальная схема газостата. Технологическая схема гип. Технологические параметры.

14.Горячее газостатическое прессование. Принципиальная схема газостата. Технологическая схема гип. Технологические параметры.

Это прессование совмещающее спекание и формование порошка, осуществляется в средах высокого давления (газ, жидкое стекло) при высоких температурах до 20000С и давлении до 2000 атмосфер. Преимущества: возможность получения безпористого материала с равномерными свойствами по объему изделия; возможность получения изделия сложной формы; возможность получения длинномерных тонкостенных изделий.

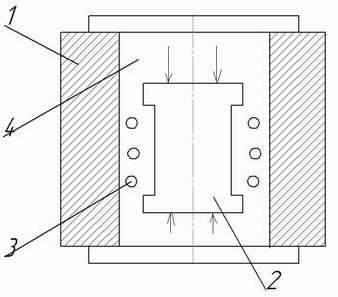

Принципиальная схема ГИП

1 - рабочий контейнер (водоохлаждаемый);

2 - капсула с порошком; 3 - нагреватель; 4

- рабочая среда (газ).

- рабочий контейнер (водоохлаждаемый);

2 - капсула с порошком; 3 - нагреватель; 4

- рабочая среда (газ).

Технологическая схема

ХИП→Капсулирование, Изготовление капсул → Дегазация→ Герметизация→ ГИП→Расчехловка

В качестве исходных заготовок перед ГИП служат ХИП-заготовка, а если непосредственно порошки, то в этом случае насыпная плотность порошка должна быть достаточной, чтобы исключить образование складок на капсуле при формовании. Этим требованиям как правило отвечают сферические порошки.

Капсулирование

Изготовление капсул - одна из важнейших операций в технологии ГИП. Качество капсул в значительной степени определяет качество изделий.

Требования к капсулам:

Форма капсулы должна соответсвавать форме готового изделия с учетом усадки

материал капсулы должен быть вакуумным плотным (не пропускать газ и жидкость)

Прочность и пластичность материала при t прессования должны обеспечивать деформацию капсулы без разрушения

Материал капсулы не должен вступать в химическое взаимодействие с материалом порошка.

Материал капсулы должен легко удаляться с отпрессованного изделия.

Разновидности капсул

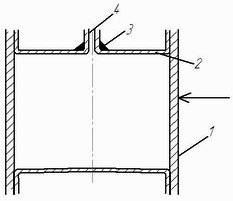

Стальные штампо-сварные

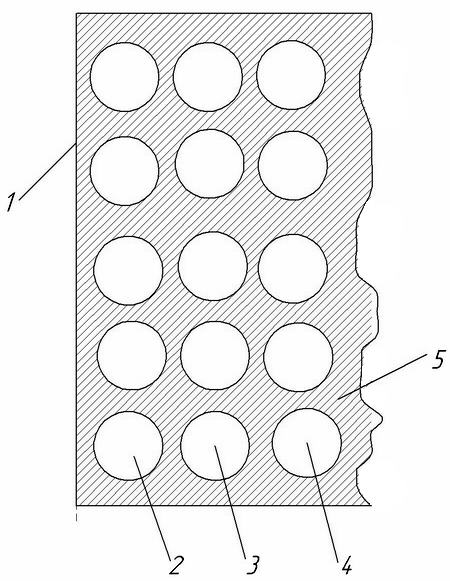

1 - стальная обичайка; 2 - крышки, полученные листовой штамповкой; 3 - сварные швы; 4 - стальная трубка для дегазации порошка.

Капсула по схеме (а) не является оптимальной, так как при всестороннем сжатии из-за жесткости углов происходит разрушение сварных швов. Капсула по схеме (б) не имеет жестких углов поэтому формование не сопровождается разгерметизацией. Объем капсулы определяется формулой:

Vk=m/ρ, где m - масса готового изделия, ρ - плотность утряски (после виброуплотнения.

Стальные капсулы с регулируемой жесткостью

Рисунок - Угол капсулы до формования (а) и после формования (б).

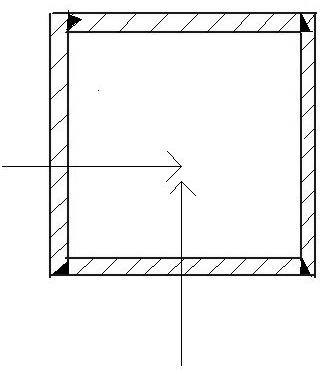

h*n=ΔH=έл*H, где Н - высота внутренней полости капсулы, h - количество выточек, ΔH - величина усадки порошка по высоте, έл - линейная усадка по высоте (эксперементально).

b*n'=ΔD= έл*D

Стекло-металло-керамические капсулы. При прессовании изделий сложной фориы изготовление стальных капсул становиться экономически нецелесообразным. В этом случае используется технология «корковых» форм, которая включает:

Получение выплавляемых форм(1)→Обсыпка порошковым материало(2)→Сушка(3)→Выплавление моделей(4)→Обжиг(5)

1 - Заключается в изготовлении металлической формы с заданным сложным профилем и заливке легкоплавким материалом (на основе парафина)

2 - Заключается в том, что на парафиновую модель наносится послойно связующее (этилсиликат) и порошки различной природы (керамические, стеклянные, металлические). Варьируя количеством и дисперсностью порошков можно управлять физико-механическими свойствами получаемых капсул

1 - поверхность; 2 - первый слой порошка (например, керамического); 3 - второй слой порошка (например, стекло); 4 - третий слой порошка (например, металлического); 5 - связка.

Металлический порошок придает капсуле пластичность и облегчает снятие капсулы после прессования травлением или механическим разрыхлением в электромагнитном поле. Порошок стекла обеспечивает герметичность капсулы при t прессования, а также облегчает удаление капсулы после прессования в результате растрескивания формы после охлаждения из-за разницы ТКРЛ составляющих материал.

3 - Проводится при t 30-50 0С с целью удаления летучего связующего и придания оболочке первоначальной прочности

4 - Производится при t плавления парафина ( ≈100 0С)

5 - Производится при t 900-1000 0С для приданию материалу капсулы требуемых физико-механических свойств

Стальные капсулы изготавливаются из малоуглеродистой стали (содержание С менее 0,2 %, Ст20,10,08).

Дегазация

Перед ГИП необходимо провести операцию дегазация порошка, которая включает: удаление воздуха из капсулы; сорбированных на поверхности частиц газов; а также газообразных продуктов реакции влаги с примесями или материалом порошка при нагреве

M enC+H2O→MenO+CmHk(=mC+k/2H2)

enC+H2O→MenO+CmHk(=mC+k/2H2)

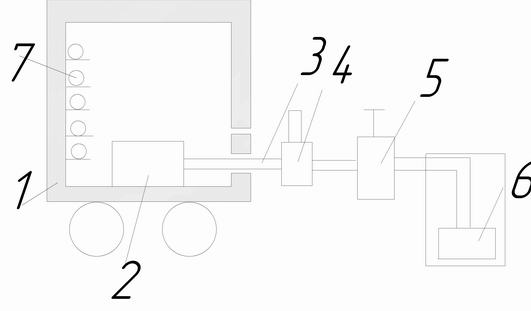

1 – печь

2 – капсула с порошком

3 – вакуум провод

4 – датчик давления

5 – вакуумный вентиль

6 – вакуумный насос

Для эффективного удаления газов производится нагрев и создание разряжения. t дегазации определяется по анализу пробы порошка на газосодержание.

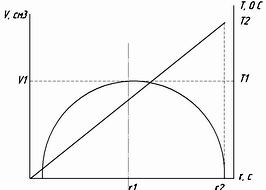

Т2 - t дегазации

t завершения процесса дегазации называется t дегазации, а время дегазации натурных капсул с порошком определяется экспериментально. С этой целью в процессе нагрева и вакуумирования периодически перекрывается вентиль 5, отсоединяющий капсулу с порошком от вакуум-насоса. Если показания вакуумметра после отключения не изменяются дегазация считается законченной, остаточное давление перед ГИП должно составлять величину 1*10-2 мм рт.ст.

Герметизация

После завершения дегазации закрывают вакуумный вентиль и отсоединяют капсулу с порошком от вакуумного насоса и передают на установку герметизации.

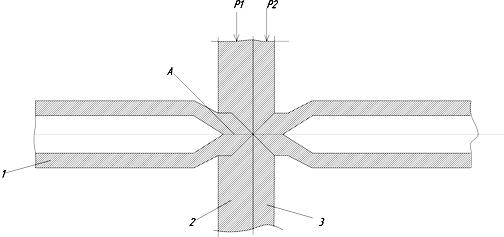

1 - вакуум-провод; 2 - электроды аппарата контактной сварки; 3 - ножи.

На установке герметизации производится пережатие трубки 1 электродами 2 усилием Р1 до полного смыкания внутренних поверхностей трубки. Возникающий электрический ток, проходящий через участок А производит локальный разогрев участка А, где происходит диффузионная сварка и герметизация вакуум-провода. Опускающиеся ножи 3 производят отрезку вакуум-провода с датчиком давления и вентилем.

Горячее изостатическое прессование

Капсулу после герметизации устанавливают в контейнер газостата. Газостат герметично закрывают. Далее включается вакуумная система и из контейнера удалятся воздух. После этого в контейнер закачивается Ar (Не) и с помощью насосов высокого давления и газовой станции создается заданное давление прессования. Одновременно производится нагрев капсулы с порошком.

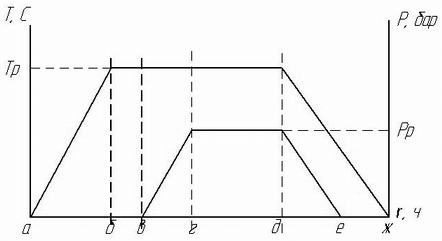

Участок а-б - вывод газостата на t прессования (рабочую t); б-в - время прогрева порошка по объему; в-г - время вывода газостата на давление прессования (рабочее Р); г-д - время прессования на рабочем режиме; д-е - сброс давления; д-ж - время охлаждения.

Рабочие t и Р определяются экспериментально для получения заданной структуры и физико-механических свойств. Как правило t-й диапазон ГИП составляет от 700 до 1200 0С, а диапазон давлений - от 500 до 1500 атм (бар)

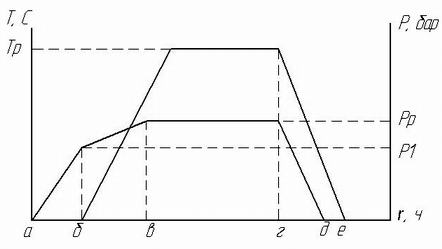

Жесткий режим

а-б - закачка газ и подъем Р до расчетного значения Р1; б-в - нагрев газостата до tр и подъем давления до значения Рр за счет теплового расширения в соответствии с зависимостью: Р1=Т1*Рр/Тр; в-г - прессование на рабочих режимах; г-д - сброс давления; г-е - охлаждение газостата.

Расчехловка

Отпрессованная на газостате заготовка извлекается из газостата и передается на расчехловку, которая проводится различными методами:

Снятие капсулы травлением в кислоте (применяется в случае различия химических свойств основного материала и материала капсулы)

Снятие механической обработкой.

Пескоструйная обработка (для керамических капсул).

Электромагнитная обработка (применяется для снятия метало-керамических капсул, в состав которых входят магнитные частицы, которые будучи помещенные в магнитное поле поварачиваются разрушая капсулу.

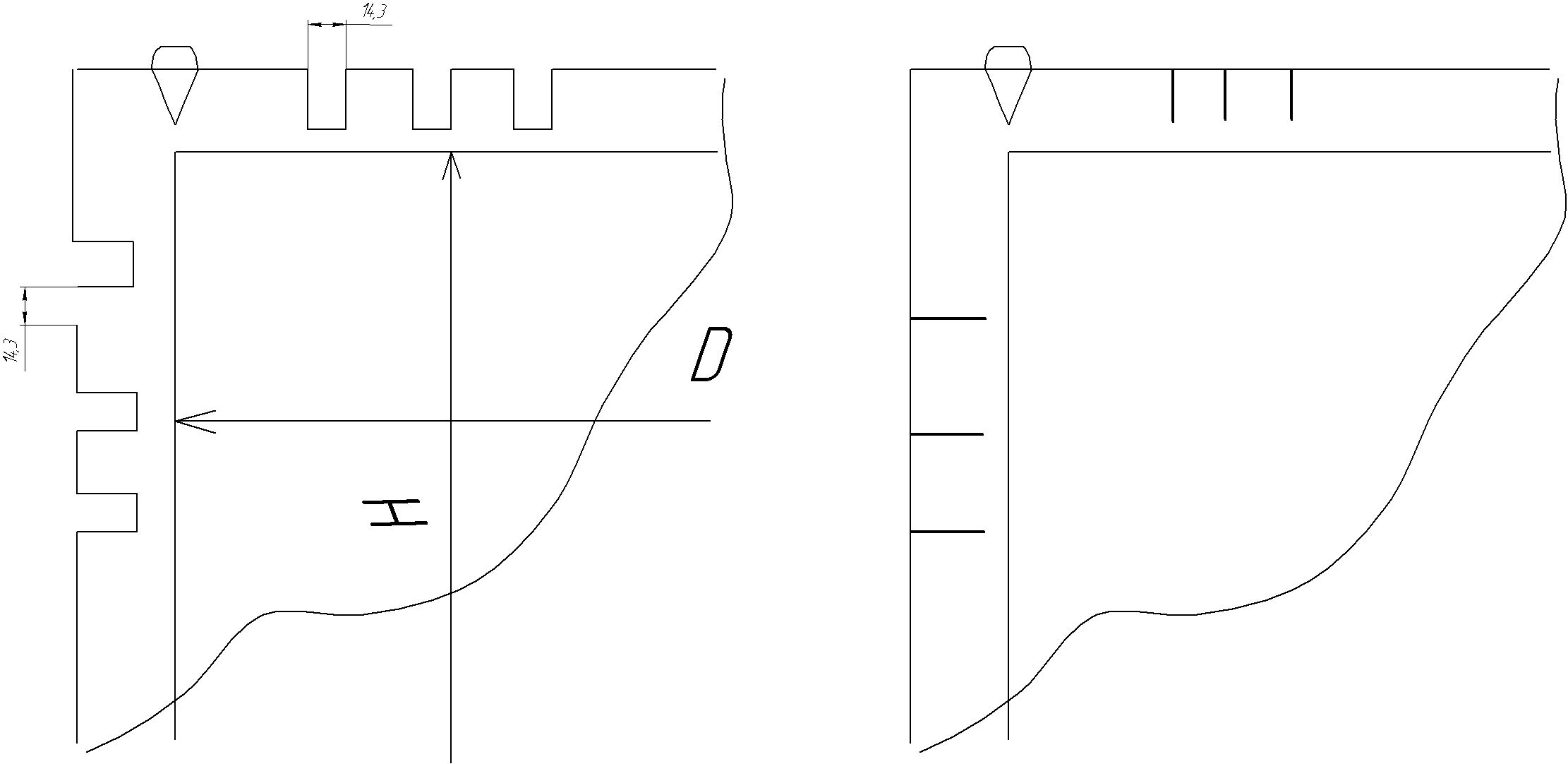

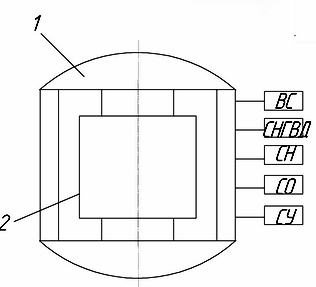

Газостаты

Это специализированное оборудование для проведения ГИП. Выпускаются по контрактам на давление до 2000 атм, температура - до 2000 0С. Максимальный диаметр существующих газостатов 1100 мм.

1 - силовая рама; 2 - рабочий контейнер; ВС - вакуумная система, предназначенная для удаления воздуха из рабочего контейнера после загрузки капсулы с порошком; СНГВД - система нагнетания газа высокого давления, состоит из компрессоров высокого давления, баллонов газового аккумулятора, газового холодильника, предназначенного для охлаждения выпускаемого из контейнера горячего газ; СН - система нагрева, включает нагреватели внутри контейнера (из Мо или W), токоподводы и источник питания; СО - система охлаждения, предназначена для водяного охлаждения контейнера в процессе прессования; СУ - система управления, предназначена для осуществления загрузочно-разгрузочных операций, работы всех выше перечисленных систем и контроля параметров процесса.