- •1.Получение порошков. Классификация методов. Механические методы. Назначение, состав, принцип действия и параметры щековой дробилки

- •2.Получение порошков. Назначение, состав, принцип действия, оптимальные режимы и параметры барабанной мельницы

- •3 Диспергирование расплавов газом

- •4.Получение порошков центробежным диспергированием расплавов. Разновидности метода. Основные параметры.

- •5.Химические методы получения порошков. Метод восстановления. Основы теории. Получение порошка вольфрама.

- •6.Физико-химические методы получения порошков. Плазмо-химический метод. Схема установки. Получение порошка никеля

- •7. Карбонил процесс.

- •8.Свойства порошков. Классификация свойств. Химические и физические свойства: методика определения, единицы измерения.

- •9.Технологические свойства порошков: определение, методика определения, единицы измерения.

- •9.Технологические свойства порошков: определение, методика определения, единицы измерения.

- •10.Формование порошков. Классификация методов формования. Основы теории. Подготовка формовочных масс: сухие, полусухие, пластичные, жидкотекучие формовочные массы.

- •11.Холодное прессование в жестких формах. Схемы. Пресс-инструмент. Технологические параметры.

- •12.Горячее прессование. Схема установки. Технологический регламент.

- •13.Изостатическое прессование. Классификация. Холодное гидростатическое прессование. Принципиальная схема гидростата. Схема эпф. Технологическая схема хип

- •14.Горячее газостатическое прессование. Принципиальная схема газостата. Технологическая схема гип. Технологические параметры.

1.Получение порошков. Классификация методов. Механические методы. Назначение, состав, принцип действия и параметры щековой дробилки

Получение порошков – это технологический передел порошковой металлургии, в значительной степени определяющий комплекс свойств готовых изделий. Качество порошков зависит от метода получения. Мех.Методы (дробл, измельчение, помол)

Основным аппаратом грубого дробления является дробилки (щековые и валковые). Как правило щ.д. используется в предварительной операции. Размер получаемых частиц порошка составляет 1-3 мкм. П.Д. Куски исх. Материала размер которых не должен превышать величины зева А поступают через загрузочное окно в полость между щеками. Под действием электропривода подвижная щека совершает колебательное движение относительно верхней оси. При движении щеки вправо происходит продвижение исходных кусков вниз и выпуска порции измельченного материала через шпальт В.

Хар-ки.

1 размер исх. Кусков

2 Степень измельчения

3 Производительность.

Параметры процесса

1 Скорость вращения привода

2 угол захвата

Размер шпальта

Преимущества. 1 Простота конструкции и надежность в работе. 2 Компактность установки. 3 Простота обслуживания. 4 Возможность работы в непрерывном режиме.

Недостатки. 1 Шум. 2 Вибрация.

2.Получение порошков. Назначение, состав, принцип действия, оптимальные режимы и параметры барабанной мельницы

Барабанная мельница.

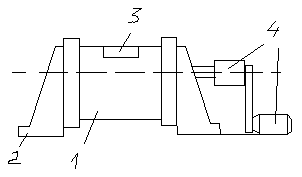

1 – корпус мельницы; 2 – опоры; 3 – люк загрузки/выгрузки; 4 – привод.

Барабанная мельница представляет собой полый барабан с помещёнными внутрь размольными телами (шарами, роликами). Измельчение загруженного в неё материала происходит при вращении барабана вокруг своей оси в результате мех. воздействия шаров на куски исходного материала. При этом потенциальная и кинетическая энергия шаров пе- реходит в работу разрушения. В зависимости от параметров работы мельницы закономер- ности движения размольных тел, а значит вид мех. воздействия может существенно изме- няться (от истирающего до ударного воздействия).

Режимы работы барабанной мельницы.

![]()

а) Режим скольжения – при невысокой скорости вращения барабана возникающая сила трения в местах контакта шаров и внутренней поверхности барабана приводит шары во вращательное движение вокруг своей оси. В результате происходит проскальзывание шаров относительно друг друга. Находящийся в мельнице материал измельчается истира- нием. Производительность измельчения незначительна.

б) Режим перекатывания – возникает при увеличении скорости вращения до значе- ний обуславливающих увеличение силы трения и подъём шаров на некоторую высоту, на угол соответствующий углу естественного откоса. С этой высоты происходит отрыв и пе- рекатывание шаров по наклонной плоскости. В результате помимо истирающего воздей- ствия возникает ударное (дробящее) воздействие. Этот режим является эффективным для измельчения средних и тонких фракций порошка.

в) Режим дробления – возникает при условии отрыва размольных тел в верхней точке внутренней полости барабана. В рез-те размольные тела (шары) падают с высоты равной 2 радиусам корпуса, обладая максимальной потенциальной энергией. При падении потенциальная энергия шаров переходит в кинетическую и далее в работу разрушения кус

ков исходного материала. При этом режиме эффективно разрушаются крупные куски, но одновременно идёт повышенный износ размольных тел и загрязнение порошка.

г) Режим прилипания – возникает при скорости вращения превышающей некоторое значение nкрит. При работе в данном режиме процесс измельчения практически прекраща- ется.

Скорость вращения.

Отрыв шара от поверхности барабана и последующее падение будет происходить при выполнении определённых условий отрыва.

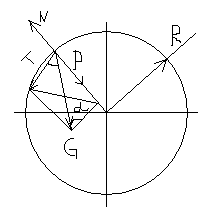

Расчётная схема

N-центробежная сила; G-сила тяжести шара; Т-сила трения; Р-радиальная сила, предст. собой проекцию силы тяжести на радиус; α-угол подъёма шара до отрыва; R-радиус корпуса мельницы.

Условие отрыва: N=P; N=mV²/R=G(2πRn)²/gR=4Gπ²Rn²/g.

P=Gsinα=4Gπ²Rn²/g; 1=4π²Rn²крит/g/

nкр=![]()

Критическое значение скорости вращения nкр обеспечивает подъём и отрыв шара в верхней точке полости барабана. Практически скорость вращения барабана устанавлива- ется 0,75 nкр.

Размер шаров.

Масса размольных тел (шаров) должна иметь энергию, кот. запасается в результате подъёма шаров при вращении мельницы, достаточную для совершения работы разруше- ния наибольших кусков материала. Если энергии будет недостаточно, то крупные куски измельчаться не будут, а при непрерывной загрузке мельницы накопление крупных кус- ков приведёт к прекращению процесса измельчения. Существует аналитическая зависи- мость для определения оптимального размера шаров.

dопт![]() dmax-макс.

размер кусков измельчаемого материала;

σ-предел прочности измельч. мат-ла;

Е-модуль упругости; γ-плотность шаров;

D-внутренний

диа- метр мельницы.

dmax-макс.

размер кусков измельчаемого материала;

σ-предел прочности измельч. мат-ла;

Е-модуль упругости; γ-плотность шаров;

D-внутренний

диа- метр мельницы.

В практике наборка шаров состоит из трёх типов размеров – кр.-0,05D; ср.-0,025D; м.-0,001D.

Для грубого измельчения соотношение объёма шаров и объёма измельчаемого ма- териала должно составлять 2,5 – 3. А для тонкого измельчения от 6 до 12. Коэффициент заполнения мельницы не должен превышать 0,5.

Производительность и мощность.

![]() (т/час)

(т/час)

с-эмперический коэффициент зависящий от тонкости помола; g-ускорение силы тяжести; γ-насыпная плотность шаров; D-диаметр мельницы; L-длина барабана; k-коэф-т заполне- ния мельницы.

![]()

η1-КПД электродвигателя; η2-КПД привода.

Среда измельчения.

Среда измельчения м.б. газовая и жидкая. Жидкая среда выполняет несколько функций: интенсифицирует измельчение; транспортирует крупку и порошок; защищает от окисления; предотвращает пыление продукта. Обычно жидкость берётся из соотношения 0,15-0,2 литра на кг шаров.

Время измельчения.

В режиме периодического действия время измельчения определяется эксперимен- тально и составляет величину от нескольких часов до неск. суток.

Футеровка.

Предназначена для уменьшения износа внутренней поверхности мельницы, а также для снижения загрязнения измельчаемого продукта примесями в рез-те ,,натира”.

Разгрузка.

Разгрузка осуществляется периодически ч/з загрузочный люк на боковой поверх- ности барабана или непрерывно ч/з торцевую поверхность.

Технологические факторы:

скорость вращения, размер размольных тел, масса разм. тел, масса измельчаемого материала, коэф-т заполнения, среда измельчения, время измельчения.

Преимущества:

- универсальность и выс. производительность;

- надёжность и безопасность в работе;

- возможность работы в непрерывном режиме.

Недостатки:

- шум и вибрация во время работы;

- значительный расход энергии на измельчение;

- загрязнение измельчаемого материала в рез-те ,,натира”.