- •Завдання на курсове проектування з предмету «Технічна механіка» розділ «Деталі машин»

- •2.Розрахунок зубчастої передачі

- •2.3.Визначаємо допустимі напруження згину за формулою:

- •2.4.Визначаємо міжосьову відстань із умови контактної витривалості активних поверхонь зубців:

- •2.8.Уточнюємо кут нахилу зубців:

- •2.10.Визначаємо кутова швидкість коліс та степінь точності передачі:

- •2.11.Визначаємо сили, які діють в зачепленні:

- •2.12.Визначаємо коефіцієнт ширини шестерні по діаметру:

- •2.13.Перевірку контактних напружень проводимо за формулою:

- •2.14.Перевіряємо зубці на витривалість по напруженням згину за формулою:

- •3.Проектувальний розрахунок валів редуктора

- •3.1.Ведучий вал:

- •3.2.Ведений вал:

- •4.Конструктивні розміри зубчастої пари.

- •4.2.Колесо.

- •5. Конструктивні розміри корпусу і кришки редуктора

- •5.1.Товщина стінок корпусу і кришки:

- •5.2.Товщина фланців (поясів) корпуса і кришки:

- •5.3.Діаметр болтів:

- •5.4.Вибираємо за табл. 10.3 [5] ширину фланців:

- •5.5.Довжина штифта:

- •5.6.Діаметр маслозливної пробки:

- •6. Перший етап ескізного компонування редуктора.

- •6.1.Визначаємо мащення підшипників.

- •7.Підбір підшипників валів редуктора

- •7.1.7.Визначаємо коефіцієнти, що враховують дію радіальної та осьової складової реакції опори, для підшипників.

- •7.1.8.Знаходимо еквівалентне навантаження на опори

- •7.2.10.Знаходимо еквівалентне навантаження на опори за формулою:

- •8.Перевірочний розрахунок веденого вала.

- •9.Другий етап ескізного компонування редуктора

- •10.Підбір і перевірочний розрахунок муфти

- •10.1.Вибираємо муфту пружну втулково пальцьову.

- •10.2.За табл. [4] приймаємо муфту з наступними розмірами:

- •10.3.Перевіряємо гумові втулки на зминання за формулою:

- •11.Підбір шпонок і перевірочний розрахунок шпонкових з’єднань

- •11.1.Приймаємо шпонки під зубчстим колесом, шківом пасової передачі та напівмуфтою.

- •11.2.Шпонкові з’єднання перевіряємо на зминання.

- •12. Вибір мастила зубчатого зачеплення і підшипників

- •13.Порядок збтрання редуктора.

- •Список використаної літератури:

4.2.Колесо.

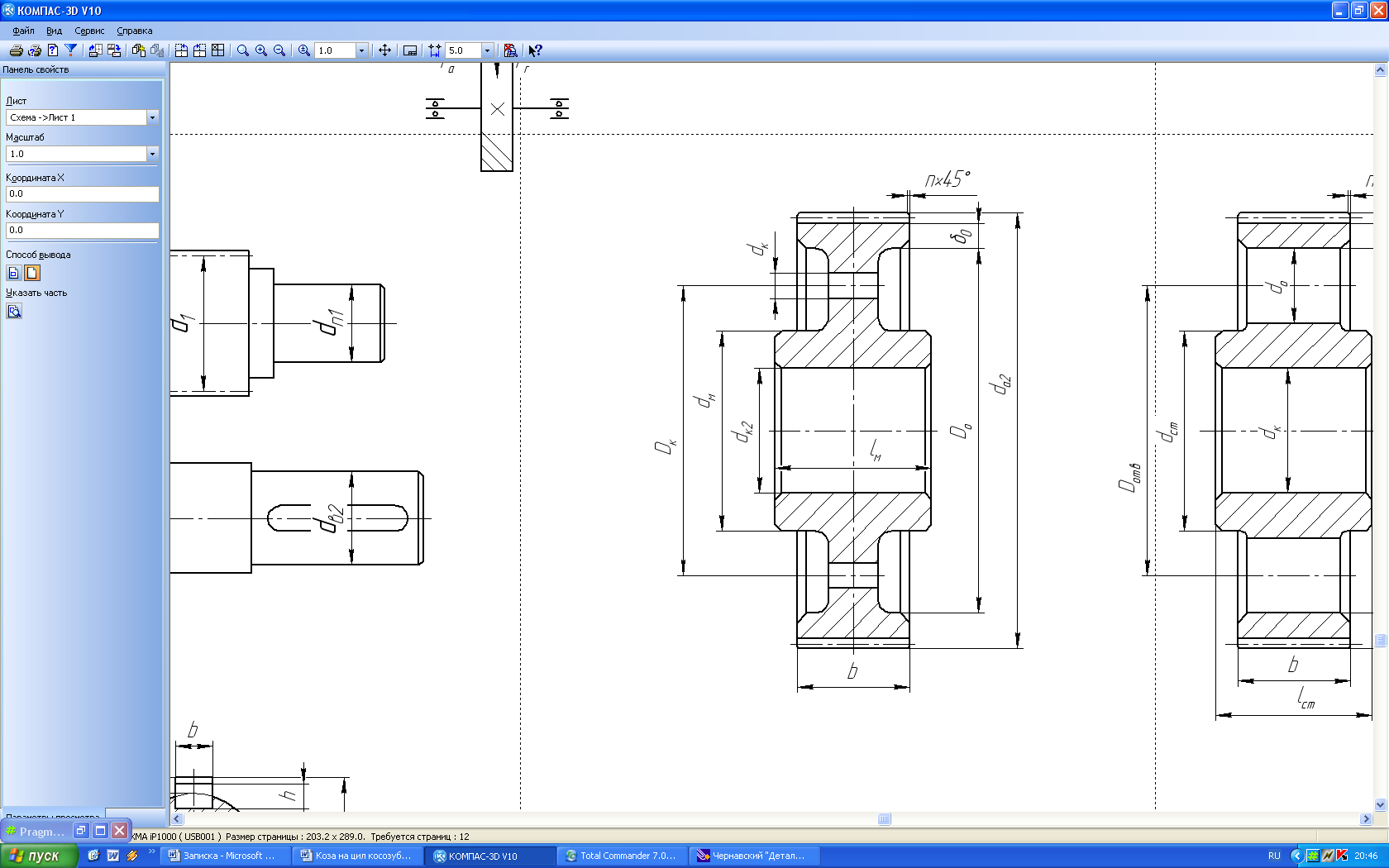

Зубчате колесо коване [мал. 10.2. та табл. 10.1.]:

Рис. 5. Конструкція зубчатого колеса

Його розміри: d2 =256 мм; da2 =261 мм; df2 =250 мм; b2 =56мм.

Діаметр маточини:

dМ = (1,6 ÷ 1,8) dк2 = (1,6 ÷ 1,8)56= (89,6÷100,8) мм;

приймаємо dМ =90 мм.

Довжина маточини:

lМ = (1,2 1,6)dк2 = (1,2 1,6)56= (67,282,6) мм;

приймаємо lМ =70 мм.

Товщина обода:

о = (2,5 4)mn = (2,5 4)2,5=(6,2510) мм;

приймаємо о =8мм.

Товщина диску:

С = 0,3 b2 = 0,356 = 16,8 мм;

приймаємо С =18 мм.

Внутрішній діаметр обода:

D0 = df2 – 2δ0 =250-2·8=234 мм;

приймаємо D0 = 235мм.

Діаметр центрового кола:

![]() мм.

мм.

Діаметр отворів в диску:

![]() мм;

мм;

приймаємо dk=40 мм.

Розмір фасок розраховуємо за формулою:

n = 0,5 · mn =0,5 ·2,5=1,25 мм.

5. Конструктивні розміри корпусу і кришки редуктора

Корпус та кришку редуктора виготовляють литвом з чавуну.

5.1.Товщина стінок корпусу і кришки:

= 0,025аω + 1 = 0,025125+1 =4,25 мм; приймаємо = 8 мм.

1 = 0,02аω + 1 = 0,021125 +1 =3,5 мм; приймаємо 1 = 8 мм.

5.2.Товщина фланців (поясів) корпуса і кришки:

Верхній пояс корпуса: b = 1,5 = 1,58 = 12 мм.

Пояс кришки: b1 = 1,51 = 1,58 = 12 мм.

Нижній пояс корпуса:

р = 2,35 = 2,358 = 18,8 мм;

приймаємо р = 20 мм.

5.3.Діаметр болтів:

Фундаментних:

d1 = (0,03÷0,036)аω + 12 = (0,03÷0,036)160+12 = (16,8 ÷ 17,76) мм;

приймаємо фундаментні болти з різьбою М20.

Болтів, які кріплять кришку до корпусу біля підшипника:

d2 = (0,7 0,75) d1 = (0,7 0,75)20= (14 15)мм;

приймаємо болти з різьбою М14.

Болтів, які кріплять кришку до корпусу:

d3 = (0,5 0,6) d1 = (0,5 0,6)20= (10 12) мм;

приймаємо болти з різьбою М12.

Болтів, які кріплять кришки підшипника:

d4= (0,25 ÷ 0,3).d1= (0,25 ÷ 0,3).20= (5 6) мм;

приймаємо болти з різьбою М6.

5.4.Вибираємо за табл. 10.3 [5] ширину фланців:

нижнього пояса редуктора: К1 =43 мм;

верхнього пояса редуктора: К2 =33 мм.

поясу кришки редуктора: К3 =22 мм.

5.5.Довжина штифта:

lшт = b + b1 + 5 = 12 + 12 + 5 = 29 мм.

5.6.Діаметр маслозливної пробки:

dп = (1,6 2,2) δ = (1,6 2,2) 8 = (12,8 ÷17,6) мм;

приймаємо пробку з різьбою М16×1,5.

6. Перший етап ескізного компонування редуктора.

Компоновку звичайно проводять в два етапи. Перший етап служить для наближеного визначення положення зубчатих коліс і шківа пасової передачі відносно опор для подальшого визначення опорних реакцій та підбору підшипників.

Компоновочне креслення виконуємо в одній проекції – розріз по осям валів редуктора при знятій кришці, масштаб 1:1. Креслення виконуємо тонкими лініями.

Креслення починаємо з проведення осей валів на відстані аω =160 мм. Викреслюємо спрощено шестерню і колесо у вигляді прямокутників. Шестерня виконується за одне ціле із валом. Довжина маточини веденого колеса, більше за ширину колеса і тому виступає за межі прямокутника.

Викреслюємо спрощено шестерню та колесо у вигляді прямокутників; шестерня виконана за одне ціле з валом.

Викреслюємо внутрішню стінку корпусу:

а) приймаємо зазор між торцем маточини колеса та внутрішньою бічною стінкою корпусу А1 = 1,2δ = 1,28 = 9,6 мм. Приймаємо А1 = 10 мм.

б) приймаємо зазор від кола вершини зубців колеса до внутрішньої стінки корпусу та відстань між зовнішнім діаметром підшипника ведучого вала і внутрішньою стінкою А = δ = 8 мм.

Попередньо намічаємо для валів роликопідшипники однорядні середньої для ведучого та легкої серії для веденого; габарити

підшипників вибираємо по діаметру вала в місті посадки підшипників dп1 = 35 мм, dп2 = 50 мм.

По табл. П3. маємо: Табл. 1.

Умовне позначення підшипника |

d |

D |

Тп |

С |

С0 |

е |

Розміри, мм |

кН |

- |

||||

7307 |

35 |

80 |

22,75 |

54 |

38 |

0,32 |

7210 |

50 |

90 |

21,75 |

56 |

40 |

0,37 |