- •Разработка исходных данных для проектирования аглодоменного производства металлургического завода курсовой проект пояснительная записка

- •Введение

- •1. Задание для разработки исходных данных.

- •2. Расчет агломерационной и доменной шихты, химического состава агломерата, чугуна и шлака.

- •2.1. Исходные данные.

- •2.2. Расчет агломерационной и доменной шихты.

- •3. Определение производительной мощности агломерационной фабрики, выбор типа и количества агломерационных машин.

- •3.1. Определение производственной мощности фабрики.

- •3.2. Выбор типа и количества агломерационных машин.

- •3.3. Расчет потребной площади спекания

- •4. Расчет материального баланса агломерации и часового расхода материалов.

- •5. Разработка и расчет технологической схемы производства агломерата.

- •6. Выбор типа и параметров работы смесителей и окомкователей шихты, расчет выхода годного агломерата.

- •6.1 Расчет параметров горна.

- •7. Заключение

- •8. Библиографический список

- •9. Приложение

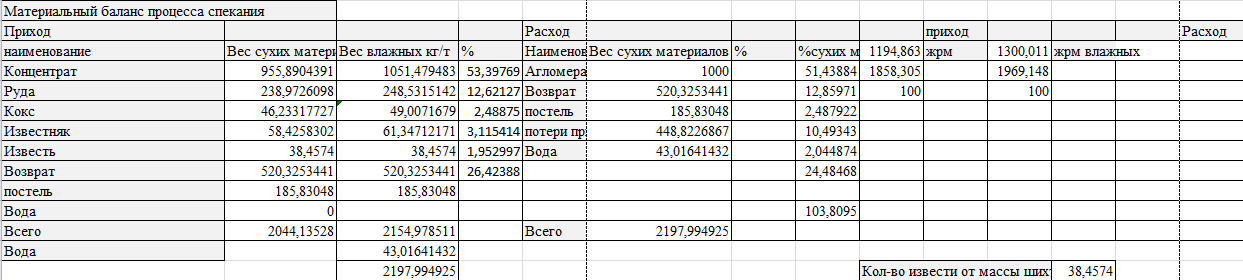

4. Расчет материального баланса агломерации и часового расхода материалов.

Расчет количественной схемы производится на основе материального баланса процесса спекания, составляемого по результатам расчета шихты. Для проведения расчетов требуются дополнительные данные по исходной влажности компонентов шихты и механическим потерям материалов в технологическом процессе.

Влажность материалов, поступающих на агломерацию, находится в следующих пределах:

руда – 3-5%; концентрат – 9-10%; коксовая мелочь – 4-8%; известняк – 4-6%;

Примем следующие показатели влажности:

- концентрат – 10%

- известняк – 5%

- кокс – 6%

- руда – 4%

Влажность возврата принимается равной 0%. Механические потери материалов составляют 0,5%. При выполнении курсовой работы принимаем, что механические потери материалов отсутствуют.

Расход постели принимает 10% от массы шихты 0,1. Содержание возврата в шихте принимаем 28%.

Вес сухих материалов (приход) – 2044,14 кг/т.

Влажность исходной шихты без добавки воды составляет – 4,6%. Принимаем влажность окомкованной шихты 7%. Вес влажных материалов 2154,9785кг/т.

Рассчитываем необходимое количество воды.

V = ((7-100)* 2154,9785+100*2044,14)/ (100-7) = 43,02

.

Р езультаты

расчетов приведены в таблице 9.

езультаты

расчетов приведены в таблице 9.

Таблица 9. – Материальный баланс процесса спекания.

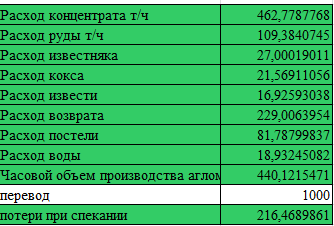

Так как, количественная технологическая схема считается в т/ч, поэтому преобразуем полученные данные.

Таблица 10. – Расход материалов т/ч.

5. Разработка и расчет технологической схемы производства агломерата.

Разработка качественно – количественной технологической схемы включает два основных этапа.

1. Разработка качественной технологической схемы и описание технологического процесса;

2. Расчет количественной схемы на основе разработанной качественной технологической схемы.

Завершением этой работы является качественно – количественная схема производства агломерата.

Качественная технологическая схема производства агломерата должна отражать весь комплекс технологических операций:

1) Прием, складирование и усреднение сырья;

2) Подготовка компонентов шихты к спеканию;

3) Составление шихты;

4) Смешивание шихты;

5) Окомкование шихты;

6) Загрузку защитного слоя (постели) и шихты на машину;

7) Зажигание шихты;

8) Спекание;

9) Дробление и грохочение горячего спека;

10) Охлаждение агломерата;

11) Грохочение агломерата с выделением постели, возврата и годного агломерата.

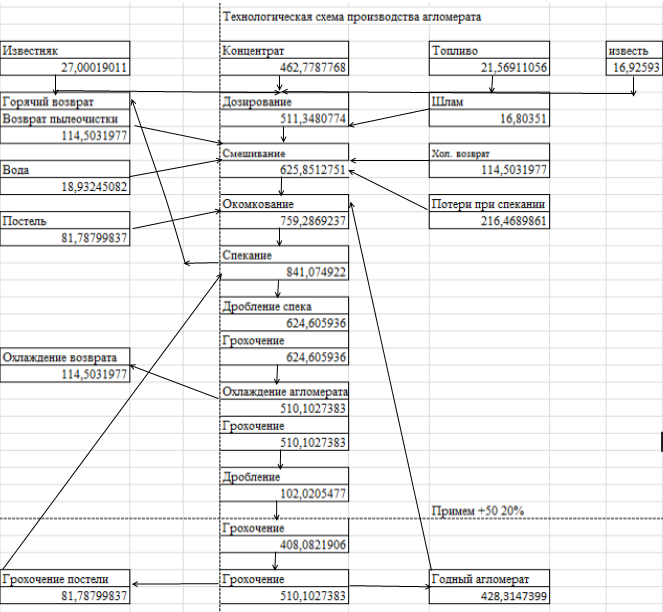

Таблица 11. – Технологическая схема производства агломерата.

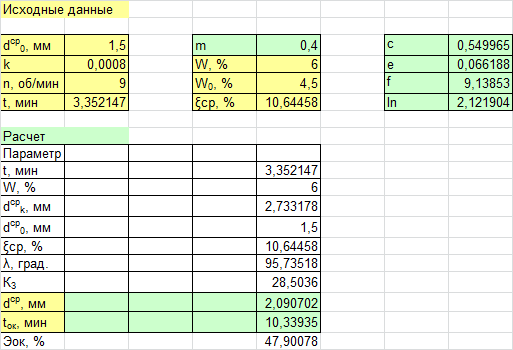

6. Выбор типа и параметров работы смесителей и окомкователей шихты, расчет выхода годного агломерата.

Смесители барабанные предназначены для перемешивания компонентов агломерационной шихты и возврата с добавлением воды.

Смесители применяются в одной технологической линии с агломерационными машинами.

Конструктивные особенности:

- для повышения плавности вращения барабан выполнен из оптимального количества секций с сварными усиленными бандажами, обработанными совместно с посадочными размерами фланцев;

- специальное уплотнение элеваторного типа исключает образование просыпи шихты между стационарной течкой загрузочного устройства и вращающимся барабаном;

- вибрационное устройство, которым оборудована загрузочная течка, препятствует налипанию шихты на ее стенки;

- пневмогидравлические форсунки, примененные в системе увлажнения, позволяют использовать техническую воду;

- система смазки подшипниковых узлов

и рабочих поверхностей зубчатого

зацепления и бандажей автоматическая.

система смазки подшипниковых узлов

и рабочих поверхностей зубчатого

зацепления и бандажей автоматическая.

Таблица 12. – Расчетные данные смесителей.

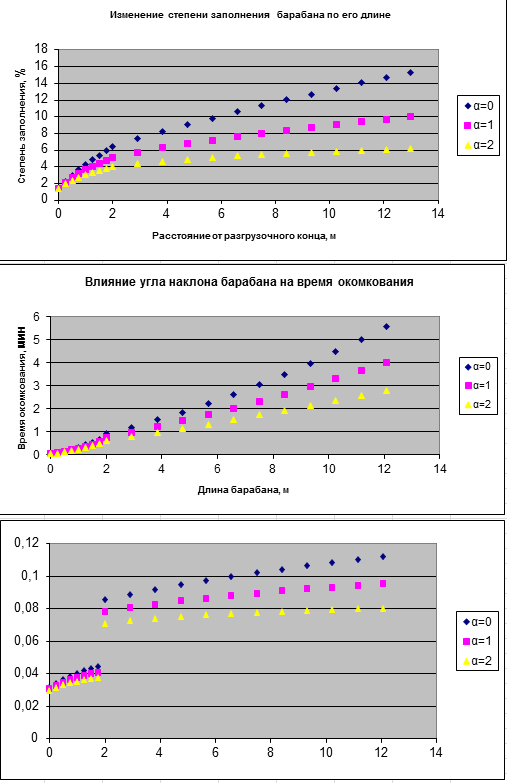

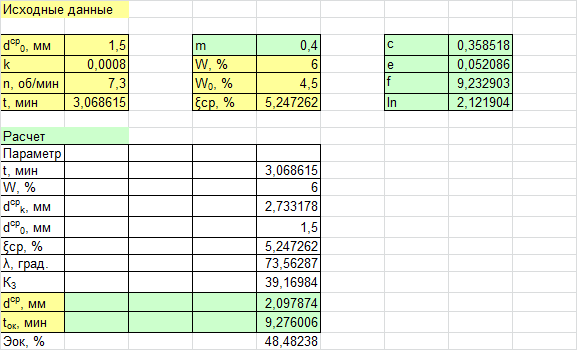

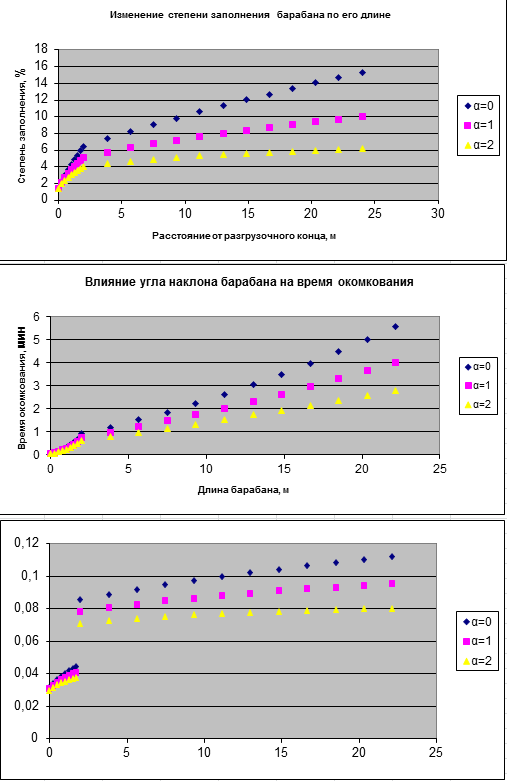

Таблица 13. – Графики зависимости угла наклона и длины окомпокателей.

Окомкователи барабанные предназначены для окомкования и увлажнения агломерационной шихты с целью придания ей зернистости и повышенной газопроницаемости. Окомкователи применяются в одной технологической линии с агломерационными машинами.

Конструктивные особенности:

- для повышения плавности вращения барабан выполнен из оптимального количества секций с сварными усиленными бандажами, обработанными совместно с посадочными фланцами секций;

- очистное устройство, встроенное в барабан, обеспечивает выравнивание гарнисажа (налипшего слоя шихты) и способствует повышению степени комкуемости шихты и плавности вращения барабана;

- специальное уплотнение элеваторного типа исключает образование просыпи шихты между стационарной загрузочной течкой и вращающимся барабаном;

- загрузочная течка снабжена вибрационным устройством, препятствующим налипанию шихты на стенки течки;

- пневмогидравлические форсунки, примененные в системе увлажнения, позволяют использовать техническую воду;

- система смазки подшипниковых узлов и рабочих поверхностей зубчатого зацепления и бандажей автоматическая.

Таблица 15. – Расчетные данные смесителей.

Т аблица

16. - Графики зависимости угла наклона и

степени заполнения окомкователей.

аблица

16. - Графики зависимости угла наклона и

степени заполнения окомкователей.