- •Міністерство освіти і науки, молоді та спорту України Чернігівський державний технологічний університет

- •Розрахунково-графічна робота

- •1 Завдання

- •2 Аналіз технологічності конструкції деталі.

- •4.Вибір методів та кількості переходів обробки поверхонь деталі

- •6.1 Завдання:

- •7. Фрезерування (чорнове)

- •8.Фрезерування (чИстоВе)

- •12. Схеми обробки поверхонь деталі

- •13. Список літератури

-

Міністерство освіти і науки, молоді та спорту України Чернігівський державний технологічний університет

Кафедра :

Розрахунково-графічна робота

з дисципліни: «Технологічні основи машинобудування»

Виконав:

Виконав:

студент групи ТМ-111 Ворох.

Перевірив: викладач

Чернігів 2013

1 Завдання

За кресленням деталі здійснити аналіз технологічності, обґрунтовано вибрати вихідну заготовку та призначити припуски на обробку. Для кожної з оброблюваних поверхонь вибрати метод та кількість переходів обробки. Для двох поверхонь (за вказівкою викладача) вибрати обладнання та різальний інструмент, призначити режими різання аналітичним методом та за нормативами, визначити основний час. Зобразити схеми обробки поверхонь, для яких виконується розрахунок режимів різання.

2 Аналіз технологічності конструкції деталі.

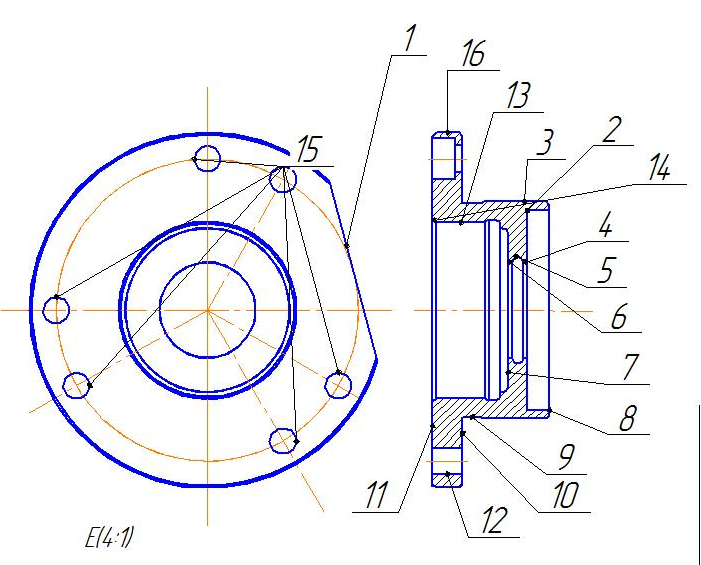

Рисунок 2.1 – Ескіз корпуса з позначенням поверхонь

Технологічність деталі - сукупність властивостей конструкції деталі, які визначають її пристосованість до досягнення оптимальних витрат при виробництві, експлуатації та ремонті. Технологічність деталі проявляється в можливості зменшення трудомісткості та матеріаломісткості виготовлення деталі, скорочення витрат і часу на конструкційну, технологічну підтримку виробництва.

Перелік поверхонь деталі (див. «ескіз корпуса» рисунок 2.1)

1– зовнішня плоска поверхня;

16.9.3– зовнішня циліндрична поверхня;

2.5.6.8.13.15.12.13– внутрішня циліндрична поверхня;

2.1Кількісна оцінка технологічності.

Таблиця 2.1 – Аналіз технологічності деталі «Корпуса » по наявності уніфікованих конструктивних елементів

№ п/п |

Найменування оброблюваних КЕД |

Загальна кількість КЕД |

Кількість стандартних (уніфікованих) КЕД |

Коефіцієнт уніфікації (КЕД), Куе

|

1 |

Розміри (діаметри) зовнішніх циліндричних поверхонь |

3 |

0 |

0 |

2 |

Розміри (діаметри) внутрішніх циліндричних поверхонь |

14 |

6 |

1 |

3 |

Розміри зовнішніх плоских поверхонь |

1 |

1 |

0,6 |

4 |

Розміри фасок |

4 |

2 |

0 |

5 |

Розміри внутрішніх плоских поверхонь |

0 |

0 |

1 |

7 |

Всього |

22 |

9 |

2,6 |

а) Коефіцієнт уніфікації конструктивних елементів:

![]() ,

,

де nуе і nе - кількість уніфікованих конструктивних елементів деталі і загальна кількість елементів, шт.

Kye=2,6/22=0,11

![]() ,

,

де

![]() і

і

![]() -

відповідно кількість поверхонь деталі,

що підлягають обробці стандартним

інструментом, і всіх поверхонь, що

підлягають механічній поверхні, шт.

-

відповідно кількість поверхонь деталі,

що підлягають обробці стандартним

інструментом, і всіх поверхонь, що

підлягають механічній поверхні, шт.

Kст=22/10=2,2

в) Коефіцієнт точності обробки.

Таблиця 2.4 – Аналіз технологічності конструкції деталі за коефіцієнтами точності обробки та шорсткості

Розмір, мм |

Квалітет точності |

Шорсткість, Ra мкм |

|||||||||||||

H11 |

ІТ 7 |

ІТ 8 |

ІТ 9 |

ІТ 10 |

ІТ 11 |

ІТ 12 |

ІТ 13 |

ІТ 14 |

1,25 |

2,5 |

3,2 |

6,3 |

10.0 |

10. |

|

40 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

8ʾ |

|

|

|

|

|

|

|

|

+ |

|

+ |

|

|

|

|

R1 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

18 |

|

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

31 |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

6 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

20 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

Ø94 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

Ø47 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

Ø43.5 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

Ø11 |

|

|

|

|

|

|

|

|

+ |

|

|

+ |

|

|

|

Ø25 |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

Ø53 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

Ø57.5 |

|

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

150 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

Ø80 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

2700 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

1500 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

1200 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

3 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

5 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

Ø56.5 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

Ø47.5 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коефіцієнт точності визначається за формулою:

Кто = 1-(1/Кс),

де Кс – середній квалітет точності обробки деталі, який визначається:

де К – квалітет точності розміру;

nі – кількість розмірів відповідного квалітету точності;

n – загальна кількість розмірів.

Кс = (14*21)/23=12.7.

Тоді

Кто = 1-(1/12.7)=0,93

Оскільки Кто =0,9, деталь вважається технологічною за цим показником.

Коефіцієнт шорсткості визначається за формулою:

Кш=1/ Шср,

де Шср – середній клас шорсткості поверхонь деталі, який визначається:

,

,

де Ш – параметр шорсткості поверхні;

nі – кількість поверхонь з відповідним параметром шорсткості;

n – загальна кількість поверхонь.

Шср1 = (1.25*1+3.2*1+2.5*1+10*19)/23=8.56 по Rа.

Тоді

Кш1 = 1/8.56 =0,11.

Оскільки Кш < 0,32, то деталь вважається технологічною, оскільки потребує менш точних методів обробки поверхні.

Проводимо якісну оцінку технологічності деталі.

1) Деталь належить до типу корпус

2) Наявні поверхні, зручні для встановлення на верстаті.

3) Матеріал деталі – Ст45 ГОСТ1050-88 (в=176 МПа), має високі механічні властивості, відносно низька температура плавлення, дуже гарні литтєві властивості та добре оброблюється різанням

Таблиця 2.1 – Фізико-хімічні властивості СЧ18

Матеріал заготовки |

Границя міцності на розтяг, МПа |

Границя міцності на згин, МПа |

Твердість |

Густина,

кг/

|

Ст45 |

220-240 |

360 |

НВ 200-220 |

7,8*103 |

4)

Деталь є технологічною за такими

вимогами:

4)

Деталь є технологічною за такими

вимогами:

Деталь має достатню жорсткість, яка не зменшує режимів обробки.

Можливе одержання потрібної точності розмірів ,величини шорсткості при обробці на металорізальних верстатах без додаткової фінішної обробки.

Відсутні специфічні вимоги до деталі.

Розташування отворів дає можливість використовувати інструмент нормальної довжини.

Наявність поверхонь зручних для базування.

Відношення довжини циліндра до його діаметра не перевищує 10.

Деталь є не технологічною за такими вимогами:

Висновок: дана деталь являється технологічною.З аналізу технологічності робимо висновок.