- •1. Акустические методы и средства контроля

- •1.2. Акустичекие свойства сред

- •1.3 Преобразователи

- •1.3.1. Излучатели и приемники акустичсеких колебаний

- •3.2. Классификация преобразователей и основные требования предъявляемые к ним

- •4 Основные методы акустического контроля

- •4.1. Общие сведения

- •1.5 Ультразвуковая дефектоскопия материалов и изделий

- •1.5.1. Основные этапы контроля

- •1.10. Акустико-эмиссионный метод

- •8. Вихретоковый вид контроля

- •2.2.3. Абсолютные колебания опор.

- •2.2.4. Общие требования к измерению вибрации

- •3.2. Принцип действия пьезоэлектрического акселерометра.

- •3.4. Пьезоэлектрические материалы.

- •3.4. Типовые конструкции акселерометров.

- •2.1. Основные причины появления дебаланса в роторных машинах (Imbalance)

- •2.2. Дефекты в роторных машинах, приводящие к росту оборотной гармоники вибрации

- •2.3. Диагностические признаки дебаланса

- •2.4. Статическая, моментная и динамическая балансировки роторных машин в собственных подшипниках

- •2.5. Критерии и нормы балансировки

- •2.6. Принцип и процедура динамической балансировки роторов

- •2.7. Балансировка в двух плоскостях

- •2.8. Использование динамических коэффициентов влияния (дкв) при балансировке

8. Вихретоковый вид контроля

Вихретоковый вид неразрушающего контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимым в объекте контроля этими токами. Параметры наведенного поля определяются геометрическими и электромагнитными характеристиками контролируемого объекта. Для создания внешнего электромагнитного поля чаще всего используют индуктивные катушки, через которые пропускают переменный ток соответствующей частоты. Такие устройства называются вихретоковыми преобразователями.

Вихревые токи возникают в электропроводящих телах под воздействием изменения внешнего магнитного поля, которое может происходить как за счет изменения магнитного потока во времени, так и в результате относительного перемещения электропроводящего тела и магнитного потока. Впервые вихревые токи исследованы французским физиком Ж. Фуко (1819-1868) и часто называются его именем (токи Фуко). Замыкаясь в электропроводящем теле, вихревые токи образуют электрические контуры, индуцирующие встречный магнитный поток, сцепляющийся с внешним магнитным полем. В результате взаимодействия этих встречных магнитных потоков происходит изменение ЭДС измерительной или полного электрического сопротивления возбуждающей индуктивных катушек преобразователя.

В настоящее время разработано большое количество различных конструкций преобразователей, которые классифицируются по:

по типу преобразования параметров объекта контроля в выходной сигнал вихретокового преобразователя;

по способу соединения катушек преобразователя;

по расположению преобразователя относительно объекта контроля.

По первому признаку преобразователи разделяют на параметрические и трансформаторные. Параметрический преобразователь имеет лишь одну индуктивную возбуждающую катушку, активное и реактивное сопротивление которой зависит от параметров объекта и условий его контроля. Трансформаторный вихретоковый преобразователь содержит не менее двух индуктивно связанных катушек (возбуждающих и измерительных) и преобразует контролируемый параметр в ЭДС измерительной катушки.

По второму признаку вихретоковые преобразователи делят на абсолютные и дифференциальные. Абсолютным называют вихретоковый преобразователь, сигнал которого определяется абсолютным значением параметра объекта контроля, дифференциальным - сигнал которого определяется приращением параметра объекта контроля.

В зависимости от расположения относительно объекта контроля преобразователи разделяют на проходные, накладные и комбинированные. В свою очередь проходные разделяют на наружные, внутренние, погружные и экранные

При диагностировании нефтегазового оборудования с применением вихретокового вида контроля обычно применяют накладные трансформаторные преобразователи карандашного типа.

Глубина проникновения вихревых токов обусловливает соответственно и максимальную глубину залегания выявленных дефектов. Наиболее уверенно при вихретоковом контроле электропроводящих материалов выявляются поверхностные трещины, где плотность вихревых токов максимальна, а также подповерхностные трещины и пустоты, глубина залегания которых обычно не превышает 3...4 мм.

Помимо обнаружения дефектов вихретоковый вид неразрушающего контроля широко применяют в целях структуроскопии для контроля физико-механических свойств объектов, связанных со структурой, химическим составом и внутренними напряжениями их материалов. Кроме того, вихретоковые приборы и установки используют для контроля размеров объекта, параметров его вибрации, обнаружения электропроводящих объектов и других целей.

Достоинствами вихретокового контроля являются сравнительная простота, высокая производительность и чувствительность. Для поверки чувствительности преобразователей и настройки аппаратуры контроля используют стандартные образцы с дефектами, разрабатываемые на каждый типоразмер контролируемых изделий и подвергаемые метрологической аттестации согласно ГОСТ 8.315-83. Важным достоинством вихретокового контроля является также то, что его можно проводить при отсутствии непосредственного контакта между преобразователем и объектом контроля. Наличие изоляционных и лакокрасочных покрытий, толщина которых не превышает предельную величину, а также загрязнение поверхности проведению контроля не препятствуют.

Вихретоковый метод эффективно используют для контроля металлоконструкций технологического оборудования в зонах концентрации напряжений, в первую очередь в околошовных зонах сварных швов, а также для контроля валов, штоков, гильз и других подобных деталей, имеющих концентраторы напряжений в виде шпоночных пазов, галтелей, проточек, резьб и др.

Изучение основных элементов виброизмерительной аппаратуры и измерение вибрации роторных машин

1.1. Введение в колебания и вибрацию машин и механизмов.

Вибрация – это колебания относительно неподвижной точки. Это результат динамических сил, проистекающих в машинах, которые имеют подвижные части. Различные части машины вибрируют на разных частотах и с различной амплитудой. Вибрация, как правило, вызывает износ и усталость механизмов, и зачастую, влияет на полный вывод механизма из работоспособного состояния.

1.6. Вынужденные колебания.

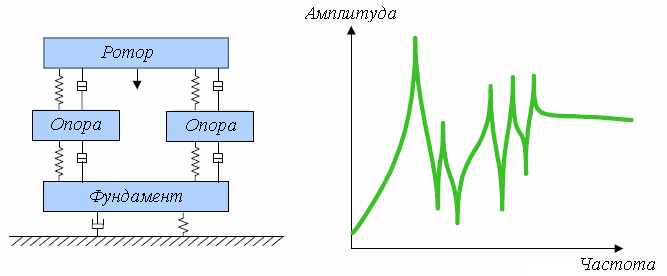

При приложении внешних сил на систему, система начинает колебаться и выходить из состояния равновесия и колеблется с частотой, которую имеет внешняя сила. В случае совпадения собственной частоты и частоты возбуждающей силы, в отсутствие демпфера может произойти явление. При увеличении частоты возмущающей силы изменяется угол колебаний системы, а также и амплитуда колебаний.

Система с одной степенью свободы - система, которая может выполнять движение только в одном направлении. В случае сложных систем движение может осуществляться во многих направлениях. В данных системах мы имеем возможность наблюдать за каждым пиком от степени свободы в амплитудно – частотной характеристике.

В большинстве случаев сложно разделить различные механические компоненты. Так как каждая реальная механическая система, даже самая простая имеет множество простейших систем и зачастую достаточно сложно разделить их частотные компоненты.

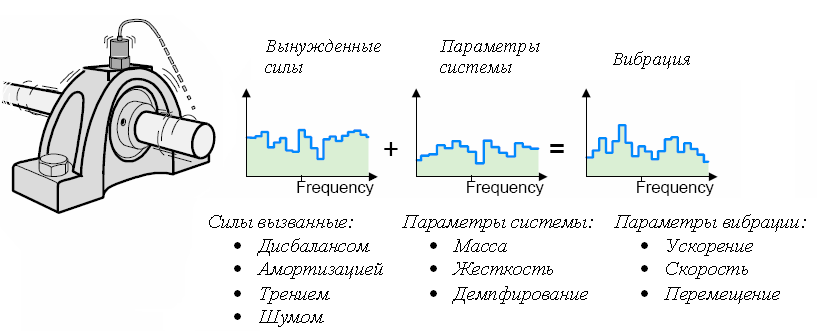

1.7. Вынужденные колебания и вибрация.

В реальных системах частотные характеристики являются трудно распознаваемыми, это связано с конструктивными особенностями таких систем. На рисунке изображено влияние основных параметров системы на вибрационное состояние системы для электродвигателя.

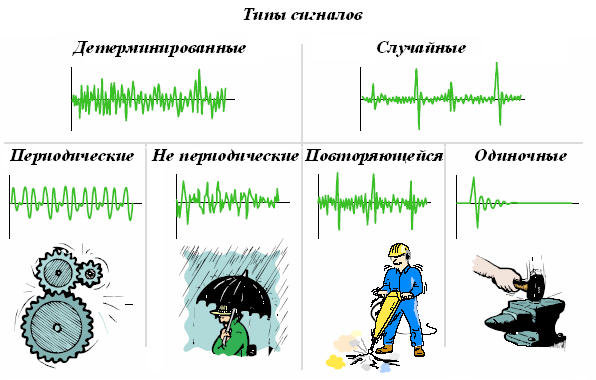

1.8. Типы сигналов.

Первоначально сигналы можно разделить на две большие группы детерминированные и случайные.

Детерминированные сигналы это сигналы, значения которых в любой момент времени или в произвольной точке пространства являются заранее известными или могут быть достаточно точно определены. К периодическим относят гармонические и полигармонические сигналы.

Полигармонические сигналы составляют наиболее широко распространенную группу периодических сигналов и описываются суммой гармонических колебаний.

К непериодическим сигналам относят почти периодические и апериодические или переходные сигналы. Почти периодические сигналы близки по своей форме к полигармоническим. Они также представляют собой сумму двух и более гармонических сигналов, но не с кратными, а с произвольными частотами, отношения которых не относятся к рациональным числам, вследствие чего фундаментальный период суммарных колебаний бесконечно велик. Как правило, почти периодические сигналы порождаются физическими процессами, не связанными между собой.

Апериодические сигналы составляют основную группу непериодических сигналов и задаются произвольными функциями времени. К апериодическим сигналам относятся также импульсные сигналы, которые в радиотехнике и в отраслях, широко ее использующих, часто рассматривают в виде отдельного класса сигналов. Импульсы представляют собой сигналы, как правило, определенной и достаточно простой формы, существующие в пределах конечных временных интервалов.

2. Основы вибродиагностики.

Диагностирование состояния машин и оценка степени опасности повреждения на основе данных контроля вибрации - один из наиболее эффективных методов повышения надежности оборудования. Вибрационное диагностирование объектов проводится в три этапа: первичное описание вибрационного состояния объекта, выделение признаков и принятие решения.

На этапе поиска информативных признаков ограничивают число измеряемых параметров вибрации, шума и ударов. При этом из множества параметров, характеризующих вибрационный процесс, выделяют только те, которые прямо или косвенно характеризуют состояние объекта. По этим параметрам (Виброперемещение, Виброскорость и Виброускорение) формируют информативную систему признаков, используемых при диагностировании.

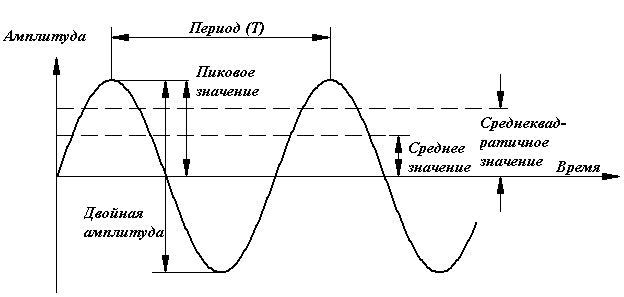

2.1. Количественная оценка амплитуд механических колебаний.

Для количественной оценки амплитуд механических колебаний, можно использовать разные значения: двойная амплитуда, пиковое значение, среднее значение и среднеквадратичного значения колебания синусоидальной формы.

Двойная амплитуда, отображающая полных размах колебаний. Является важным параметром, например, в случаях когда смещение механических колебаний детали машины является критическим с точки зрения максимально допустимых механических напряжений и зазоров.

Пиковое значение эффективно именно при оценке кратковременных механических ударов и т.д. Однако, пиковое значение отображает только максимальное значение исследуемых колебаний, и не заключает в себе их временное развитие.

Среднее значение отображает временное развитие исследуемых колебаний, но его практическое применение ограничено ввиду того, что оно не имеет непосредственной связи ни с коей физической величиной этих колебаний.

Среднеквадратичное значение (СКЗ) является самым важным, так как в нем учитывается временное развитие исследуемых колебаний и оно непосредственно отображает значение, связанное с энергией и, следовательно, с разрушающей способностью этих колебаний.

2.2. Измерение колебаний машин.

2.2.1. Колебания машин.

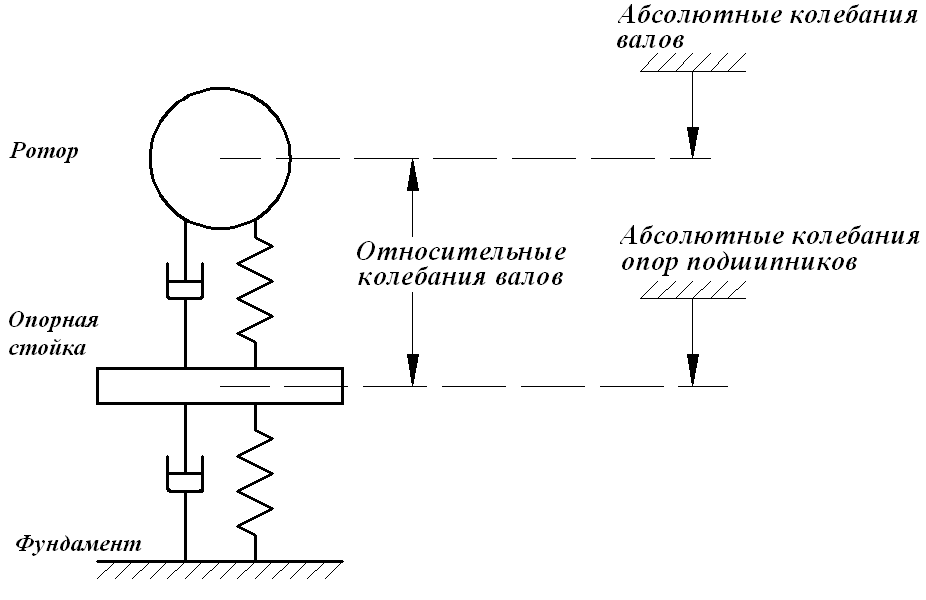

При эксплуатации насосных агрегатов имеет место два принципиально различных метода измерения вибраций - при помощи датчиков измерения абсолютных колебаний и относительных колебаний. Колебания насосных агрегатов создаются преимущественно их вращающимися частями и пульсациями давления в насосе и подводящих трубопроводах. При этом, главным возбудителем колебаний является неуравновешенность роторов насоса и электродвигателя.

Ротор, имеющий дебаланс, создает во время вращения свободные центробежные силы, зависимые от частоты вращения. Вызванные дебалансом центробежные силы побуждают ротор и вал ротора к колебаниям. Через масляную пленку подшипников скольжения колебания и усилия передаются на опоры и на фундамент машины. Передаваемые колебания зависят от разных параметров. Самые существенные из них: жесткость и демпфирование масляной пленки, опор и фундаментов, а также масса роторов, опор и фундаментов.

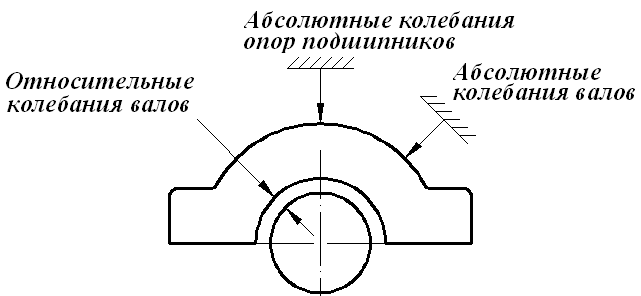

Различают колебания трех видов.

Относительные колебания валов. Это быстрые движения вала ротора по отношению к вкладышу подшипника.

Абсолютные колебания опор подшипников. Под этим подразумеваются быстрые движения вкладыша подшипника и корпуса подшипника по отношению к жесткой опорной точке в пространстве.

Абсолютные колебания валов. Это быстрые движения вала ротора по отношению к жестко установленной опорной точке в пространстве.

В области механических колебаний приняты три измеряемые величины:

вибросмещение (амплитуда колебаний) s - отклонение точки измерения от положения покоя; единица измерения - мкм (1 мкм = 10-6 м);

виброскорость v - скорость движения точки измерения вокруг своего положения покоя; единица измерения - мм/с;

виброускорение а - ускорение движения точки измерения вокруг своего положения покоя; единица измерения - м/с2.

По ГОСТ 20815 критерием, принятым для оценки интенсивности вибрации машин с частотой вращения 600 об/мин и выше, является среднеквадратичное значение виброскорости.

Для крупных машин (с высотой оси более 355 мм) с частотой вращения менее 600 об/мин определяют и нормируют пиковое значение виброперемещения S (мкм).

Интенсивность вибрации машины характеризуется наибольшим значением из числа измеренных в предписанных точках.

Для машин на подшипниках скольжения следует дополнительно учесть соотношения масс и жесткости объекта. Ротор с малой массой сможет побудить жесткую опорную конструкцию с большой массой только к незначительным колебаниям подшипников. Относительные колебания вала при этом в 10-30 раз больше, чем абсолютные колебания подшипников. Тогда в качестве измеряемой величины необходимо выбрать относительное колебание вала. Если масса роторов увеличивается не намного меньше массы подшипниковых узлов со стояками, то относительные колебания валов только в 3-10 раз больше, чем абсолютные колебания подшипников. В этом случае помимо измерения относительных колебаний валов рекомендуется измерять еще абсолютные колебания подшипников. Когда масса роторов сопоставима с массой подшипниковых опор или больше, абсолютные колебания валов могут достигнуть примерно таких же самых значений, как абсолютные колебания подшипников. В таких случаях рекомендуется измерять абсолютные колебания валов и корпусов подшипников.

Чтобы выяснить причины, вызывающие вибрации насосного агрегата, необходимо провести диагностические работы с частотным анализом вибраций насосного агрегата. При частотном анализе с помощью виброизмерительной аппаратуры определяются все частотные составляющие вибраций, которые вызывают колебание машины. Для правильной интерпретации частотных составляющих вибрации с присущими неисправностями, возникающими в диагностируемом оборудовании, необходимо четко представлять его конструкцию, знать характерные частотные составляющие вибрации, сопутствующие каждому виду неисправности для диагностируемого оборудования, иметь виброизмерительную аппаратуру, позволяющую определять необходимые частотные составляющие вибрации.

Частотный анализ вибраций с помощью виброизмерительной аппаратуры можно осуществлять, в основном, тремя способами: гармоническим анализом вибраций, полосовым выделением частотных составляющих и при применении перестраиваемых фильтров.

При гармоническом анализе вибрации виброизмерительная аппаратура сама определяет частоту вращения ротора машины, настраивает встроенный фильтр на эту частоту и фильтр «пропускает» только ту часть сигнала возмущения, которая соответствует частоте вращения ротора. Данный способ выделения гармонических составляющих вибрации является наиболее точным, но требует применения (кроме датчика вибрации) датчика, определяющего частоту вращения вала машины.

Более простым способом выделения частотных составляющих вибрации является применение полосовых фильтров. Встроенные полосовые фильтры настраиваются на определенную частоту, которая зависит от положения переключателя прибора. При этом фильтр пропускает полосу частот, соответствующую его характеристикам. Поэтому, изменяя положение переключателя, мы можем определить, какие частотные составляющие присутствуют в общем уровне вибрации.

В ряде виброизмерительных приборов имеется перестраиваемый фильтр. Если это автоматически перестраиваемый фильтр, то прибор сам последовательно изменяет частоту пропускания фильтра, и по изменениям показаний индикатора можно определить, какие частотные составляющие и с какой величиной присутствуют в общем уровне вибрации. Для такого частотного анализа обычно используют самописцы, подключаемые к выходу прибора, и записывают амплитудно-частотную диаграмму, по которой впоследствии определяют отдельные частотные составляющие вибрации.

2.2.2. Относительные колебания валов.

Ротор, имеющий дебаланс, приводит к колебаниям вала. Центр вала движется во время вращения по траектории, именуемой кинетической траекторией вала. В случае изотропного вала и изотропных подшипников кинетическая траектория, вызванная дебалансом, составляет круг для каждого сечения ротора. Но обычно подшипники машин анизотропные, т.е. они имеют разную податливость в своих обоих главных направлениях жесткости. Поэтому их кинетическая траектория вала принимает характер эллипса.

Кинетическая траектория вала содержит все информации о колебаниях вала ротора. Для получения кинетической траектории вала в одной радиальной плоскости ротора следует закрепить два датчика относительной вибрации в двух перпендикулярных к друг другу направлениях.

Из возможных величин измерения - вибросмещение, скорость и ускорение - для оценки колебаний вала принимается вибросмещение, измеряемое в микронах. Величину вибросмещения можно оценить максимальной амплитудой или наибольшим размахом колебаний.

Измерение колебаний вала следует проводить в зоне опоры. Максимальная амплитуда колебаний - наибольшее значение кинетической амплитуды в плоскости измерения. Наибольший размах колебаний определяется как наибольшее значение зарегистрированных в обоих направлениях измерения размаха колебаний.

Для измерения относительных колебаний вала используются бесконтактные датчики вибросмещения, работающие по принципу вихревых токов.