- •21.Технологічний процес ремонту машин та його складові. Загальна схема технологічного процесу ремонту.

- •22. Основні види забруднень сг техніки. Характерні забруднення її складових частин.

- •23.Миючі засоби та реагенти. Характеристика, область та технологічні параметри застосування.

- •24.Синтетичні миючі засоби. Характеристика, область та технологічні параметри застосування.

- •25.Технологія розбирання машин. Послідовність і загальні правила.

- •26.Дефектація деталей машин. Види. Способи.

- •27.Комплектація деталей. Методи. Роль.

- •28.Технологія збирання машин. Послідовність. Обладнання.

- •29.Призначення і суть обкатки. Види. Особливості.

- •30.Технологія фарбування машин та агрегатів. Контроль якості.

21.Технологічний процес ремонту машин та його складові. Загальна схема технологічного процесу ремонту.

Технологічний процес ремонту — основна частина виробничого процесу, яка містить дії по послідовній зміні стану об'єктів ремонту або його складових частин (машина, агрегат, вузол, деталь) під час відновлення їх справності або роботоздатності.

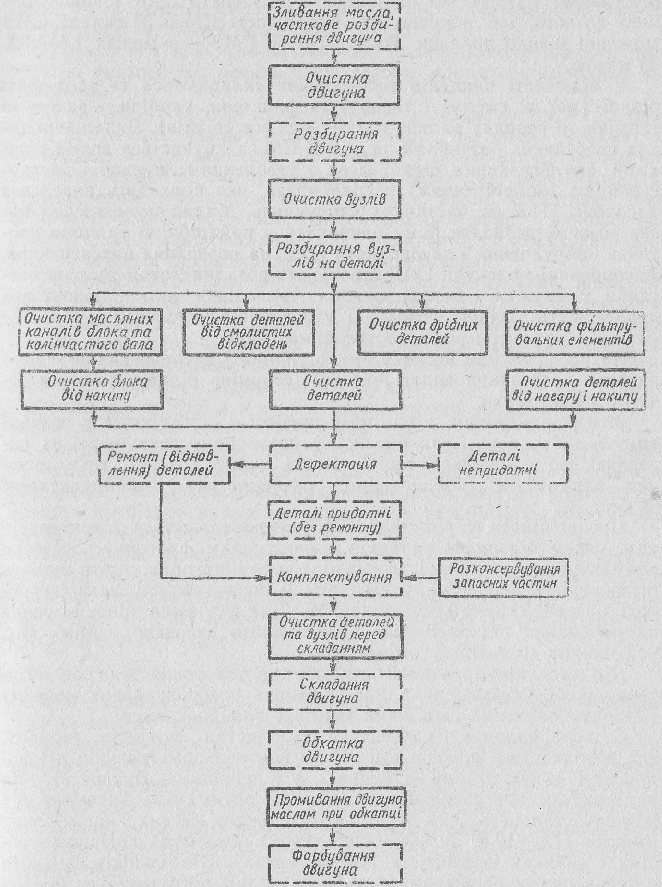

Технологічний процес ремонту машин у загальному випадку включає певний набір складових частин, тісно пов'язаних у своїй технологічній послідовності. Структура технологічного процесу характеризує і ступінь розчленування операцій. Необхідність розробки варіантів структурної побудови технологічних процесів обумовлена кількістю типів і марок об'єктів ремонту, видів ремонтних підприємств за своїм призначенням, спеціалізацією та програмою. На рис. 2.1 наведена принципіальна схема технологічного процесу капітального ремонту машин. Вона ілюструє укрупнене розчленування процесу на складові частини та їх технологічні зв'язки від початку ремонту до виходу справної машини

Схеми технологічних процесів повинні бути інформативними (у межах їх призначення). У принциповій схемі, наприклад крім складу призначення окремих частин технологічного процесу, можна знайти передбачену процесом багатостадійність очисних операцій, необхідність і характер сортування деталей ремонтного фонду тощо.

Структура технологічного процесу може змінюватись, наприклад, внаслідок розгалуження за ходом основного напрямку процесу через необхідність прийняття (за результатами діагностичного контролю) технологічних рішень за альтернативними ознаками (рис.- 2.2).

У випадку великої програми ремонтного підприємства виникає

можливість поділу технологічного процесу ремонту на велику кількість окремих технологічних процесів і створення умов для оснащення робочих місць високопродуктивним технологічним обладнанням і оснасткою.

Технологічне обладнання — це знаряддя виробництва в яких

для виконання окремих частин технологічного процесу розміщуються об'єкти ремонту або матеріали, засоби дії на них, а при необхідності — джерело енергії. До ремонтно-технологічного обладнайня відносяться металообробні верстати, зварювальні і наплавлювальні установки, нагрівальні печі, стенди тощо.

Технологічна оснастка — це засоби технологічного оснащення,

які доповнюють обладнання для виконання частини технологічного процесу. До технологічної оснастки належать патрони, люнети,

інструмент, пристрої для базування і закріплення деталей тощо.

22. Основні види забруднень сг техніки. Характерні забруднення її складових частин.

Характеристика забруднень об'єктів ремонту. Виконання мийно-очисних операцій пов'язане з певними труднощами» викликаними, по-перше, різноманітністю видів забруднень (рис. 2.6), які вимагають застосування різних способів очистки, миючих засобів і обладнання і, по-друге, тим, що, об'єкти очистки (машина, агрегат, вузол, деталь) різні за масою, матеріалом, конструкцією, формою тощо. Разом з тим рівень очистки операцій суттєво виливає на якість ремонту машин. Наприклад, незадовільна очистка блока і головки циліндрів від нагару і накипу призводить до зниження ефективної потужності двигуна на 5—8% і збільшення витрати паливо-мастильних матеріалів па 10—20 %. Через неякісне виконання мийно-очисних операцій міжремонтний ресурс агрегатівможе знижуватися до 3О %.

Багато видів забруднень містять мастильні матеріали, які у процесі експлуатації машин значно змінюються внаслідок окислення і полімеризації. Ступінь їх зміни залежить під температурних факторів і тривалості дії. Тому особливо важко видалити забруднення двигунів. Під час старіння масла і згоряння палива у двигунах утворюються вуглецеві відкладення, які поділяються на асфальто-смолиеті, лакові і нагари, що потребують різноманітних способів видалення.

Асфальто-смолисті відкладення — це згустки мазі, які відкладаються па картерах, щоках колінчастого вала, фільтрах і маслопроводах.

Лакові відкладення являють собою плівки, які утворюються на юбці і внутрішніх стінках поршнів.

Нагари — це тверді вуглецеві речовини, що відкладаються на деталях двигунів (стінках камери згоряння, клапанах, свічках запалювання, днищах поршнів, випускних трубопроводах, розпилювачах форсунок). Нагари містять більшість нерозчинних або важкорозчинних складових. Особливих способів і засобів видалення вимагаютьпродукти корозії і накип.

До технологічних забруднень, які утворюються у процесі ремонту машин, відносяться залишки притиральних і доводочних паст, стружка, тверді частинки абразиву у масляних каналах або шаржовані до поверхні деталей. Такі забруднення при незадовільній очистці викликають інтенсивне зношування поверхонь у період припрацювання, утворення задирів і подряпин. Технологічні забруднення потрібно видаляти безпосередньо перед складанням.

Досвід роботи ремонтних підприємств свідчить, що найраціональнішою організацією мийно-очисних робіт є багатостадійне миття об'єктів ремонту з використанням спеціальних способів очистки деталей від забруднень (рис. 2.7).