- •З дисципліни: ‘’Основи обробки матеріалів і інструмент’’

- •1. Загальні відомості про механічну обробку матеріалів різанням

- •1.4 Елементи різання і зрізаємого шару

- •Поняття про результуючий рух різання і швидкість результуючого руху.

- •Основний (машинний) час обробки. Продуктивність різця.

- •Визначення режимів різання при свердліні, розточувані, зенкеруванні, розвертанні.

- •Зенкерування

- •Розточування

- •Схеми різання при протягуванні

- •4.2 Визначення режимів різання при струганні, довбанні і протягуванні

- •Неполадки при стругані, довбані,пртягуванні і шляхи їх усунення.

- •Техніка безпеки при струганні, довбанні, протягуванні.

- •Види дефектів при нарізанні різьби

- •Зубостругальний різець[

- •Дискова зуборізна головка

- •Кругова протяжка

- •Характеристики абразивного інструменту

- •Шліфувальні круги із алмазів та кубічного нітриду бору

- •Техніка безпеки при шліфуванні

Міністерство освіти, науки,молоді та спорту.

Новволинський електромеханічний коледж

Самостійне опрацювання

З дисципліни: ‘’Основи обробки матеріалів і інструмент’’

Студентки гр.1-ТМ-11

Маркової Ольги

1. Загальні відомості про механічну обробку матеріалів різанням

Суть і види обробки матеріалів різанням. Обробка заготовок на токарних верстатах

Вступ до технології і устаткування для обробки матеріалів різанням |

|

|

Рис.1 Поверхні заготовки і координатні площини токарного різця |

|

Під час обробки на металорізальних верстатах з поверхні заготовки видаляється припуск, що перетворюється в стружку і отримуються деталь. Тобто система різання складається із стружки, заготовки і інструмента. Під час обробки в цій системі прийнято розглядати наступні поверхні (рис.1): |

|

Оброблювану (1) – яка видаляється із заготовки з метою одержання деталі. |

|

Оброблену (2) – яка з’являється на деталі після зняття припуску. |

|

Поверхню різання (3) – перехідну поверхню, що утворюється різальними кромками інструмента і з’єднує дві перші. |

|

Відстань між оброблюваною та обробленою поверхнями, що вимірюється по нормалі до останньої, називається глибиною різання. |

|

Для реалізації процесу різання інструмент і заготовка (або хтось один із них) мають виконувати відповідні рухи: |

|

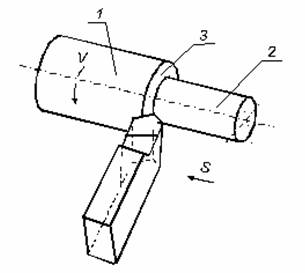

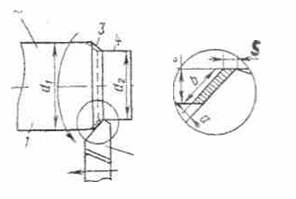

Рух різання – необхідний для зрізання різальними кромками стружки із заготовки. Швидкість цього руху позначається буквою V, вимірюється в м/хв і називається швидкістю різання. Проте при наявності тільки одного руху різання зняття стружки припиниться після першого оберту деталі. Для продовження різання необхідний рух подачі. |

|

|

Рис.2 Схема роботи багатозубого інструмента |

|

Рух подачі необхідний для того, щоб процес різання продовжувався неперервно або періодично. Швидкість руху подачі позначається буквою S і називається просто – подачею. |

|

В

залежності від виду обробки різанням

розрізняють декілька видів подач.

Якщо рух подачі кінематично зв’язаний

із рухом різання, частіше всього

використовують величину подачі

інструмента або заготовки на один

оберт інструмента чи заготовки.

Позначається вона S і вимірюється в

мм/об. Якщо рух різання –

зворотно-поступальний – використовується

подача на один подвійний хід інструмента,

для багатозубих інструментів (рис.2)

розглядають подачу за час зміни одного

зуба - подачу на один зуб |

|

Три розглянуті параметри процесу різання: глибина, подача та швидкість різання складають, так названий, режим різання. |

|

Крім робочих рухів при обробці різанням на верстатах існують рухи встановлення (установочні) та допоміжні. |

|

Установочні - рухи робочих органів верстата, за допомогою яких інструмент займає по відношенню до заготовки положення, яке дозволяє знімати з заготовки шар матеріалу. |

|

Допоміжні - рухи робочих органів верстата, які не мають прямого відношення до різання (швидкі переміщення інструменту, транспортування заготовки тощо). На верстатах токарної групи обробляють різноманітні по формі та розмірах заготовки, які в основному відносяться до класу тіл обертання. В результаті отримують деталі типу валів, які мають довжину в декілька разів більшу від діаметра; типу дисків, у яких діаметр більший від довжини; типу втулок та циліндрів, коли діаметр і довжина одного порядку. Різниця форм і розмірів заготовок впливає на спосіб їх встановлення і послідовність обробки. Об'єднуючою ознакою всіх цих виробів є те, що вони утворені в основному зовнішніми, внутрішніми та торцевими поверхнями, які мають спільну вісь обертання. Тому при їхній обробці крім загального завдання отримання заданих розмірів, стоїть технологічне завданнязабезпечення співвісності цих поверхонь і точного розташування торців відносно осі деталі. Ці вимоги забезпечуються такими способами встановлення та обробки заготовок на токарнихверстатах: 1) обробкою з одного встановлення; 2) обробкою за два встановлення - спочатку зовнішніх поверхонь, а пізніше внутрішніх з базуванням заготовки по зовнішній поверхні (обробка від зовнішньої поверхні); 3) обробкою за два встановлення - спочатку внутрішньої поверхні, а пізніше зовнішньої з базуванням по внутрішній поверхні (обробка від отвору). Обробка за одне встановлення забезпечує малі відхилення від співвісності і перпендикулярності торців осі деталі. Обробка від зовнішньої поверхні забезпечує надійне закріплення і передачу великого крутного моменту. Однак точність встановлення заготовки в патроні по зовнішній поверхні низька, тому що на її розміри, як правило, призначають широкі допуски. Якщо використовується обробка від отвору, то кінцева обробка заготовки проводиться із встановленням її на оправці, що в багатьох випадках забезпечує високу точність розташування поверхонь. В якості заготовок при обробці на токарних верстатах найчастіше використовують поковки, виливки, штучні заготовки з прокату. При токарній обробці заготовка затискається в патроні, встановленому на шпинделі верстата і обертається з великою швидкістю, тобто має головний обертальний рух. Інструмент при цьому має поступальне переміщення (рух подачі) вздовж осі заготовки, або в напрямку, перпендикулярному до неї, У випадку, коли ці рухи виконуються ріжучим інструментом одночасно, отримують складнопрофільні поверхні. Слід запам'ятати, що токарна обробка дозволяє отримувати тільки поверхні обертання. На токарних верстатах в основному використовуються такі інструменти: токарні різці (прохідні, підрізні, відрізні, розточувальні, канавочної тощо) свердла, зенкери, розгортки, плашки, мітчики. Токарні різці використовують для обточування та розточування простих і складнопрофільних поверхонь, підрізання торців, прорізання пазів, вирізання канавок, відрізання заготовок, нарізання різьби . Для виготовлення отворів в торцевій поверхні заготовок в задню бабку токарного верстата встановлюють свердло. Для покращення якості отриманих отворів їх зенкерують і розгортають. За допомогою плашок і мітчиків нарізають різьбу відповідно зовнішню і внутрішню різьбу

|

1.2 Інструментальні сталі

План

1.Металокерамічні тверді сплави, їх марки, хімічний склад, механічні властивості, область, використання: езвольфрамові тверді сплави.

2. Мінералокерамічні інструментальні матеріали (кермети), їх марки, область, використання.

3. Натуральні і штучні (синтетичні) алмази і надтверді інструментальні матеріали.

Інструмента́льна ста́ль — легована або вуглецева сталь із вмістом вуглецю від 0,7 % і вище. Ця сталь відрізняється високою твердістю і міцністю (після остаточної термообробки).

Інструментальна сталь призначена для виготовлення різальних і вимірювальних інструментів, штампів холодного і гарячого деформування, деталей машин, що зазнають підвищеногозношування при помірних динамічних навантаженнях.

Класифікація.

За хімічним складом інструментальні сталі поділяються на вуглецеві, леговані і швидкорізальні (високолеговані). Вони мало відрізняються за твердістю, зате мають різну теплостійкість.

Вуглецеві інструментальні сталі

Інструментальна вуглецева сталь ділиться на якісну і високоякісну. Вміст сірки та фосфору в якісній інструментальної сталі — 0,03% і 0,035%, у високоякісній — 0,02% і 0,03% відповідно.

Випускається за ГОСТ 1435-99[1] таких марок: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А; У13А, де цифрами вказано вміст вуглецю в десятих частках процента (буква А в кінці маркування означає, що сталь високоякісна, а буква Г, що має підвищений вміст марганцю). Стандарт поширюється на вуглецеву інструментальну гарячекатану, ковану, калібровану сталь, сріблянку.

Перевага вуглецевих інструментальних сталей полягає в основному в їх дешевизні і достатньо високій твердості (HRC 60...62) в порівнянні з іншими інструментальними матеріалами. До недоліків слід віднести малу зносостійкість і низьку теплостійкість (250ºС). У разі більшої температури твердість інструменту значно знижується і він втрачає свої різальні властивості.

З вуглецевих інструментальних сталей виготовляють зубила, кернери, напилки, шабери, ножівкові полотна, мітчики, зенкери, розвертки та інші інструменти.

Леговані інструментальні сталі.

Леговані інструментальні сталі[2] (сталі з підвищеною прогартовуваністю) мають покращену різальну здатність унаслідок наявності в хімічному складі таких легуючих елементів як хром,вольфрам, кремній, ванадій, молібден та ін. Теплостійкість їх досягає 350ºС. Твердість після термічної обробки HRC 62...64. Виготовлені інструменти з цих сталей можна використовувати для роботи на помірних швидкостях різання. Найпоширеніші марки легованих інструментальних сталей такі: хромисті (9Х, Х), хромовольфрамові (ХВ5), хромовольфрамомарганцеві (ХВГ), хромокремниста (9ХС). З них виготовляють протяжки, мітчики, плашки, свердла, розвертки та інші різальні інструменти.

Класифікація інструментальних легованих сталей:

за призначенням залежно від марки сталі:

група I — для виготовлення інструменту, призначеного для обробки металів і інших матеріалів в холодному стані;

група II — для виготовлення інструменту, використовуваного для обробки металів тиском при температурах вище за 300°С;

за способом подальшої обробки гарячекатана і кована металопродукція груп І і ІІ поділяється на підгрупи:

а) — для гарячої обробки тиском і холодного волочіння без контролю структурних характеристик;

б) — для холодної механічної обробки з повним обсягом випробувань.

Швидкорізальні сталі

Докладніше: Швидкорізальна сталь

Швидкорізальні інструментальні сталі[3] — високолеговані інструментальні сталі, що характеризуються значним вмістом вольфраму (6...19 %), хрому (3...4,5 %), молібдену (3...6 %).

Під час нагрівання в процесі різання до високих температур (600...650ºС) вони не втрачають своєї твердості і різальних властивостей. Швидкорізальна інструментальна сталь поєднує в собі високу теплостійкість з високою твердістю, зносостійкістю (при підвищених температурах) і підвищеним опором пластичній деформації. Застосовується для виготовлення верстатних різальних інструментів (різців, свердл, розверток, фрез, зенкерів та ін.) застосовують сталі Р9, Р12, Р18, Р6М3, Р6М5, Р9Ф5, Р14Ф4, Р18Ф2, Р9К5, Р9К10, Р10К5Ф2 та ін.

Позначення марки сталі: Р — швидкорізальна сталь, цифра — вміст вольфраму в десятих долях відсотка, М, К, Ф — легована молібденом, кобальтом або ванадієм, відповідно.

1.3 Геометрія різця. Токарні різці

План

Форми передньої поверхні леза різця. Стружколамаючі канавки і уступи, накладні стружколамателі.

Різці з механічним кріпленням багатограннихнепереточуємих твердосплавнихі мінералокерамічних пластин.

Особливості конструкції і геометрії відрізних і розточних різців. Комбіновані (багатокромочні) різці.

Фасонні різці : стержневі, круглі(дискові) , призматичні.

Заточування різців. Техніка безпеки при розточуванні різців.

Елементи різання. На мал.1 наведено схему обточування вала різцем.

Мал.. 1. Схема обточування вала токарним різцем

Токарні різці

Токарні різці підрозділяються на прохідні, підрізні, відрізні, розточувальні, фасочние і фасонні.

Підрізні токарні різці служать для підрізання уступів під прямим або гострим кутом до основного напряму обточування. Зазвичай цей інструмент має поперечну подачу.

Відрізні різці призначені для відрізання матеріалу від прутків невеликого діаметру. Як правило, для цих цілей застосовуються інструмент з відтягнутою головкою. У зв'язку з тим, що робота ведеться з великим зусиллям, а відвід стружки із зони різання ускладнений, нерідко відбуваються викришування або сколи ріжучої частини інструмента, а іноді і відрив пластинки від державки.

Розточувальні різці необхідні для обробки отворів. Вони мають менші поперечні розміри, ніж оброблюваний отвір, і досить велику довжину. В силу своєї малої жорсткості, розточувальні різці не дозволяють знімати стружку більшого перерізу.

Для обробки довгих отворів або отворів великого діаметру застосовуються вставні різці круглого або квадратного перетину, використовувані разом з державками. Державки дозволяють виробляти розточування за допомогою як одностороннього, так і двостороннього різця.

Фасочние різці призначені для зняття зовнішніх і внутрішніх фасок.

Фасонні різці використовуються для отримання деталі складної форми.

Геометричні параметри токарних різців

При виборі токарного різця слід враховувати цілий ряд вимог, що забезпечують високу продуктивність і точність обробки. Це

матеріал ріжучої частини різця;

геометрія ріжучої частини;

міцність та вібростійкість державки і ріжучих крайок;

форма і розміри пластинки інструментального матеріалу;

спосіб і конструкція кріплення платівки інструментального матеріалу (якщо використовуються пластини з механічним кріпленням);

спосіб стружколоманія;

розміри, шорсткість, геометрія і конструкція гнізда для кріплення пластини інструментального матеріалу.

Всі перераховані фактори визначають вибір оптимальних режимів різання – глибини, подачі і швидкості.

Головними критеріями вибору геометричних параметрів різця є:

стійкість інструменту (час утворення на його задній або передній поверхні допустимої величини площадки зносу);

розмірна стійкість інструмента (припустима зміна його настроечного розміру);

підтримка заданої шорсткості обробленої поверхні;

зменшення амплітуди автоколивань в ході робочого процесу.

При виборі різця слід враховувати такі параметри, як його кути. Вони вимірюються в січних площинах і позначаються грецькими буквами.

До основних кутах відносяться головний задній кут, передній кут, кут загострення і кут різання. Всі вони знаходяться в головній січній площині – перпендикулярній головній ріжучій кромці і основній площині.

Головним заднім кутом (його прийнято позначати буквою «альфа») називається кут між головною задньою поверхнею різця і площиною різання. Його призначення – зменшення тертя задньої поверхні різця про заготівлю. Збільшення заднього кута викликає зменшення кута загострення, що спричиняє за собою зниження міцності леза і збільшення шорсткості оброблюваної поверхні. Зменшення заднього кута, в свою чергу, підвищує тертя, що прискорює знос різця і знижує якість обробки.

При обробці твердих матеріалів величини задніх кутів знижуються, а при роботі з м'якшими – збільшуються. Рекомендовані значення головного заднього кута залежать від типу різця і вказуються в таблицях.

Кут між передньою і головною задньою поверхнями різця (позначається літерою «бетта») називається кутом загострення.

Передній кут («гамма») – це кут між передньою поверхнею різця і площиною, проведеною через головну ріжучу кромку перпендикулярно до площини різання.

Призначення переднього кута – зменшити деформацію шару, що зрізається і полегшити схід стружки. Збільшення кута полегшує процес різання і дозволяє знизити зусилля подачі різця, але міцність ріжучого клину знижується. Відхилення величини переднього кута всього на 5 градусів від рекомендованих оптимальних значень може викликати зниження стійкості різців майже в три рази. Зменшення переднього кута підвищує стійкість різців.

І нарешті, кут різання («дельта») – кут між передньою поверхнею різця і площиною різання.

Крім того, існують допоміжний задній кут, головний кут в плані, допоміжний кут в плані, кут при вершині різця і кут нахилу головної різальної крайки.

Допоміжним заднім кутом називається кут між допоміжною задньою поверхнею та площиною, що проходить через допоміжну ріжучу кромку перпендикулярно до основної площини. Цей кут вимірюється на допоміжній січній площині, перпендикулярній до допоміжної ріжучої кромці і основній площині. Аналогічно головному задньому куту він позначається як «альфа1».

Кут між головною різальною крайкою і напрямом подачі називається головним кутом в плані і позначається буквою «фе». Його призначення – змінювати співвідношення між шириною і товщиною зрізу при постійних глибині різання і подачі. При зменшенні кута підвищується міцність вершини різця, але силу додатку доводиться збільшувати. При цьому підвищується тертя об оброблювану поверхню і виникають вібрації. Вибір величини головного кута в плані залежить від умов обробки,, конструкції різців і особливостей кріплення пластин. Значення кута «фе» може бути 90, 75, 63, 60, 50, 45, 35, 30, 20, 10 градусів, що дозволяє підібрати кут, найбільш відповідний конкретним умовам.

Різці з малими кутами від 10 до 20 градусів застосовуються при обробці масивних деталей на важких верстатах. Нежорсткі вироби обробляють під кутами 60-75 градусів, а кут 90 градусів застосовується за наявності на заготівці ступенів з торцями.

Допоміжним кутом в плані називається кут між допоміжною ріжучою кромкою і напрямом подачі (за аналогією позначається «фі1»). Зменшення кута знижує шорсткість обробленої поверхні.

Кут, утворений перетином головної і допоміжної різальних крайок, називається кутом при вершині. Його значення позначається буквою «епсилон».

Головна ріжуча кромка різця може мати різні кути нахилу з лінією, проведеною через вершину різця паралельно основній площині.

Кут нахилу ріжучої кромки позначається буквою «ламбда». Зміна цього кута дозволяє керувати напрямком сходу стружки і умов контакту різця з заготовкою. Значення 12-15 градусів слід застосовувати при чорновій обробці і переривчастому різанні з ударами. При точінні загартованої сталі значення «ламбда» слід прийняти від 25 до 35 градусів. При чистової обробки деталі використовуються різці, кут нахилу ріжучої кромки яких менша або дорівнює нулю.