- •Аннотация

- •Содержание

- •1. Развитие современной технологической каменной скульптуры 4

- •2. Виды, назначения и применение поделочных пород камня 16

- •3. Технологическое применение компьютерных геометрографических методов создания моделей объёмных фигур – специальная часть 40

- •4. Разработка технологии изготовления рельефных изделий из природного камня 71

- •5. Технико–экономическое обоснование и расчёт производственного участка рельефных работ 88

- •6. Техника безопасности и охрана труда 96

- •Введение

- •1.Развитие современной технологической каменной скульптуры

- •1.1.Особенности рассмотренных задач в связи с современной культурой

- •1.2.Обзор литературных и иных культурных источников по теме работы

- •1.2.1.Исторические памятники скульптурного искусства

- •1.2.2.Современная цифровая скульптура

- •2.Виды, назначения и применение поделочных пород камня

- •2.1.Общекамнецветные технологические характеристики

- •2.1.1.Обрабатываемость

- •2.1.2.Абразивность

- •2.1.3.Долговечность

- •2.1.4.Пористость

- •2.2.Принципы классификации природного камня

- •2.2.1.Соотнесение коммерческой и научной классификаций природного цветного камня

- •2.2.2.Различия по геологическому происхождению

- •2.3.Рекомендации по технологическому отбору пород

- •2.3.1.Фактура и привносимые обработкой характеристики изделия

- •2.3.2.Оптическая связь свойств камня с дизайном

- •2.4.Рекомендации по геологическому отбору пород

- •2.4.1.Группа гранитов

- •2.4.2.Группа базальтов

- •2.4.3.Группа мраморных и белокаменных известняков

- •2.4.4.Группа кремнезёмов

- •3.Технологическое применение компьютерных геометрографических методов создания моделей объёмных фигур – специальная часть

- •3.1.Существующие аппаратно–методические художественные проектные средства

- •3.1.1.Приложение формальных записей к описанию протяжённых фигур

- •3.1.2.Приложение алгоритмических кодов к описанию протяжённых фигур

- •3.2.Компьютерные средства производства цифровых рельефных работ

- •3.2.1.Сущность и творческий метод работы с сапр и астпп

- •3.2.2.Пример организации интерактивного компьютерного процесса художественной фигурной проектировки

- •4.Разработка технологии изготовления рельефных изделий из природного камня

- •4.1.Оборудование, технология и гибкая автоматизация компьютерно-интегрированного производства рельефных изделий

- •4.2.Построение и оптимизация технологии изготовления архитектурного украшения на оборудовании с чпу

- •5.Технико–экономическое обоснование и расчёт производственного участка рельефных работ

- •5.1.Технико-экономические показатели проектируемого участка

- •5.1.1.Технологические оборудование, инструмент, оснастка, и амортизация производства

- •5.1.2.Производственное помещение

- •5.1.3.Затраты на электрическое снабжение

- •5.1.4.Затраты на отопление

- •5.1.5.Затраты на водоснабжение

- •5.1.6.Трудовые ресурсы и численность рабочих

- •5.1.7.Энергоемкость и материалоемкость изделия

- •5.1.8.Основные технико-экономические показатели участка

- •5.2.Расчет себестоимости изделия

- •5.2.1.Оплата штучного времени работы персонала

- •5.2.2.Затраты на основной материал изделия

- •5.2.3.Затраты на работу оборудования

- •5.2.4.Технологическая себестоимость изготовления изделия

- •6.Техника безопасности и охрана труда

- •6.1.Общие требования безопасности к производственным процессам и оборудованию

- •6.2.Техника безопасности на участке рельефных работ

- •6.3.Охрана труда и пожарная безопасность на участке

- •6.4.Экологические аспекты камнеобработки

- •Перечень привлечённых источников

- •I Приложение 4. Мнемонические управляющие коды черновой и чистовой обработок. Mf_pbl v1.0 - artcam

- •Электромеханический чпу-автомат «График-3кс»

- •Программируемый логический контроллер шаговых двигателей «isel csd 405-imc»

- •Инструмент цельноспечённый «МонАлит»

4.1.Оборудование, технология и гибкая автоматизация компьютерно-интегрированного производства рельефных изделий

Числовое программное управление (ЧПУ) – способ замены оператора станка с электрическим приводом электронным устройством, напрямую задающим режим работы электрическим привода. Этот способ получил широкое распространение в серийном производстве, где происходит сравнительно частая смена обрабатываемых изделий, а также при производстве крупногабаритных деталей и деталей с криволинейными профилями и поверхностями. ЧПУ позволяет автоматизировать процессы подготовки производства и обработки, быстро производить переналадку станка. В процессе работы ЧПУ–оборудования информация о необходимых перемещениях режущих инструментов относительно заготовки сообщается механизмам управления в виде закодированной программы, представляющей собой условную систему числовых обозначений. Эта программа вводится в считывающее устройство – микроконтроллер – которое преобразует её в соответствующие командные импульсы (электрические сигналы), а они при помощи механизмов управления передаются на исполнительные органы оборудования (суппорты, шпиндели, салазки, столы и т.п.). Все действия, выполняемые узлами оборудования по сигналам системы ЧПУ, разделяются на группы:

включения и выключения для изменения режимов резания,

смены действующих режущих инструментов и т.п.;

перемещения исполнительных органов.

Системы ЧПУ состоят обычно из следующих основных автоматических элементов:

устройство для ввода программы – "читает" программу и преобразовывает её в сигналы управления;

промежуточная "память" – "запоминает" и в течение необходимого времени хранит полученные сигналы управления;

сравнивающее устройство (узел активного контроля) – при помощи системы обратной связи сопоставляет перемещения, заданные программой и фактически реализованные оборудованием (при обнаружении разницы вырабатывает дополнительный сигнал для исправления ошибки);

исполнительный механизм, который реализует через соответствующие приводы (скользящие электроприводы, гидроцилиндры, винтовые пары, шаговые двигатели и др.) полученные сигналы управления в необходимые перемещения исполнительных органов оборудования [30]

Фрезерование – обработка резанием металлических и неметаллических материалов при котором режущий инструмент имеет вращательное движение относительно заготовки, а обрабатываемая заготовка – поступательное относительно инструмента. Фрезерование применяется для обработки плоскостей, криволинейных поверхностей деталей, резьбовых поверхностей, зубьев зубчатых и червячных колес и т.п. [24] Фрезерование осуществляется на фрезерных станках. Фрезерные станки предназначены для плоской, профильной и рельефной обработки прямолинейных и криволинейных деталей и узлов способом фрезерования, в том числе формирования сквозных и несквозных профилей, контуров, выборки пазов, гнезд, шипов и т. д.

В случае обработки камня по аморфному или не сильно формализованному свободному прототипу весьма эффективным порой оказывается подмена многолезвийного твердосплавного инструмента – классической фрезы – более толерантной к камню, например, граниту или базальту, абразивной головкой. При этом все прочие особенности и расчёты фрезерной механообработки остаются в силе, хотя и частично «мутируют» в сторону шлифовальных методов. Такой метод гибридной обработки камня является инновационной технологией в чистом виде, появляющейся вне частной воли, но у всех на виду ломающей металлобоработчные границы между формообразовательными понятиями в пользу камня. Он, вероятно, вскорости получит и на территории пропавшего СССР, и за рубежом новое название, снабдится индивидуальными аппаратными методами, и станет новым словом в технологии дорогостоящей фигурной механообработки. [18]

Требования к заготовке для фрезерования:

заготовку небольших размеров необходимо обязательно крепить прижимами к рабочему столу, так как в процессе резания на заготовку действуют значительные боковые нагрузки; тонкую пластмассу можно крепить к столу двусторонним скотчем;

заготовка–плита должна быть установлена неподвижно и устойчиво, причём строго горизонтально относительно плоскости стола;

в случае наклона или даже криволинейности обрабатываемой поверхности плиты глубина прохода может оказаться разной в разных частях заготовки. [10]

В качестве основного абразивно–фрезерного инструмента современное камнеобрабатывающее оборудование для скульптурной работы может использовать так называемые универсальные алмазные–абразивные инструментальные головки. Абразивный материал головок — электрокорунд, монокорунд или карбид кремния, связка — металлическая или керамическая.

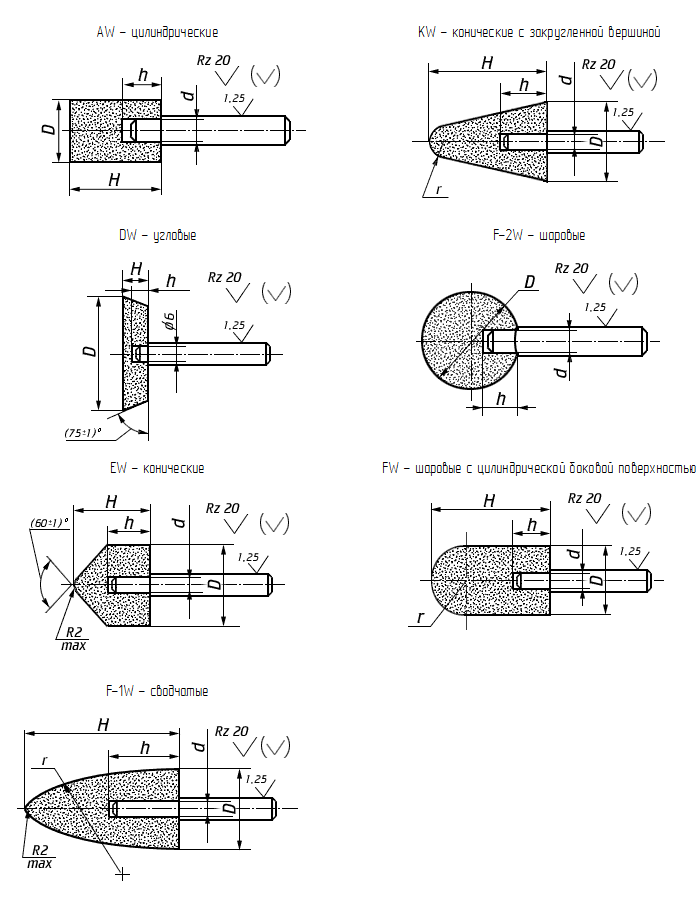

Такой инструмент состоит из рабочей части и влитого в неё хвостовика, с помощью которого ее закрепляют в патроне шпинделя станка. В зависимости от целевой формы изделия и метода обработки применяют головки с различной формой рабочей поверхности. Головки из алмазных порошков изготавливают зернистостью 40/28, 50/40, 60/40, 63/50 в керамике, а выше, до 200/160 – на металлической связке.

Размеры головок, мм

D H d h R

Цилиндрические (AW) 3÷40 6÷75 1÷16 – –

Угловые (DW) 16÷35 8÷10 3÷6 – –

Конические 60° (EW) 10÷32 25÷50 3÷6 10÷20 –

Сводчатые (F–1W) 10÷25 20÷40 3÷6 – 25÷45

Шарово–конические (KW 30°) 16÷35 16÷70 3÷10 6÷32 2÷5

Шаровые (F–2W) 10÷20 – 3÷6 4÷8 –

Шарово–цилиндровые (FW) 25 25 6 10 0,5

Работают головки от угловой подачи вращения оси шпинделя с окружной скоростью 20—25 м/с. При отделочных операциях и при выполнении резьбы по камню можно применять стоматологические круги диаметрами от 12 до 20 мм и головки по ТУ 2–037–156–79.

Технические условия на типы головок алмазных абразивных можно взять из ГОСТ 2447–82, чертежи из которого приведены на рис. 4.1.1.

Рисунок 4.1.18. Стандартные формы рабочих головок алмазно-абразивного инструмента

Пример условного обозначения головки типа AW, диаметром D = 8 мм, высотой H = 10 мм из белого электрокорунда марки 24А, зернистостью 25 = H, степени твердости СТ1, номером структуры 6, на керамической связке (К), класса точности А, с рабочей скоростью 35 м/с:

«AW 8x10 24A 25–H CT1 6 K A35 м/с ГОСТ 2447–82» [16]

Алмазно–абразивные материалы в составе инструмента должны превосходить твердостью обрабатываемый материал. В этом случае микротвердость определяют на приборе ПМТ–3. Величина микротвердости некоторых абразивных материалов в ГПа следующая:

Алмаз 99081

Кубический нитрид бора 99081

Карбид бора 85347 ... 421830

–“– кремния 274680 ... 22563

Электрокорунд белый 22563 ... 23544

–“– нормальный 19620 ... 21582

Твердость абразивного инструмента – трудность вырывания зерен из него. Твердость абразивного инструмента совершенно бессвязна с твердостью абразивного материала. Для облегчения выбора абразивного инструмента по твердости стандарт предусматривает шкалу степеней твердости.

Обозначение твердости Степень твердости

Мягкий М Ml, M2, МЗ

Среднемягкий CM CM1, СМ2

Средний С С1, С2

Среднетвердый СТ СТ1, СТ2, СТЗ

Твердый Т Tl, T2

Весьма твердый ВТ ВТ1, ВТ2

Чрезвычайно твердый ЧТ ЧТ1, ЧТ2

Мягкие абразивные инструменты применяют для обработки твердых пород камня, среднемягкие — средних пород, весьма твердые и чрезвычайно твердые — для правки шлифовальных кругов.

Совокупность однородных по крупности зерен называется зернистостью. По ГОСТ 3647—71 абразивный материал делят на шлифзерно, шлифпорошки и микропорошки. Существенное влияние на качество и производительность технологических операций при обработке камня оказывает разброс и равноосность рабочих зёрен. Зерна крупнее допустимых создают царапины, а зерна мельче – снижают производительность обработки.

Группа материала Номер зернистости

Шлифзерно 200, 160, 125, 100, 80, 63, 50, 40, 25, 20, 16

Шлифпорошки 12, 10, 8, 6, 5, 4, 3

Микропорошки М63, М50, М40, М28, М20, М14

Тонкие микропорошки М10, М7, М5

Чем больше число зернистости, тем крупнее зерна, и наоборот. Важно, что в отличие от всех прочих абразивов, зернистость алмазных порошков определяют согласно ГОСТ 9206—80 или аналогичным зарубежным шкалам. Согласно ГОСТ 9206—80 у алмазного порошка АСВ 125/100 зерна основной фракции проходят через сито с размером ячеек 120 мкм и задерживаются па сито с размером ячеек 100 мкм. Однако размер ячеек в РФ и за рубежом задан метрически различными методами – что трудно, но необходимо учитывать.

Зернистость инструмента, определяемая величиной зерен абразива, определяет получаемую шероховатость, качество поверхностного слоя, точность обработки. Для изделий из цветных камней инструменты зернистостью 200÷160 применяют при сверлении и предварительном плоском шлифовании, 40÷32 — при формообразовании, 12÷5 — при обычном шлифовании и М28 — при тонком шлифовании и доводке.

Абразивные инструменты изготавливают на керамической, силикатовой, бакелитовой и вулканитовой связках – сдерживающих зёрна алмазных порошков веществах, заполняющих объём инструмента вне зёрен. Керамическая связка (К0, К1, КЗ, К5, К7, К8, К13, К51) устойчива при высоких температурах, при работе с охлаждающими жидкостями, обладает большой химической стойкостью, имеет большую пористость и хорошо отводит тепло. Инструменты на керамической связке изготавливают из карбида кремния и электрокорунда. Допустимая скорость обработки инструментами на этой связке 35 м/с. Силикатная связка (С) применяется редко, так как не обеспечивает прочного закрепления зерен в инструменте. Под влиянием влаги круги размягчаются. Бакелитовая связка (Б1, Б2, БЗ) используется при изготовлении инструментов из любых абразивов с различной зернистостью. Инструменты на этой связке обладают высокой прочностью и эластичностью, достаточной стойкостью при переменных нагрузках, работают на скоростях 35—40 м/с. К недостаткам ее следует отнести потерю твердости инструмента при нагреве до температуры 200—250°С и недостаточную устойчивость к действию щелочных охлаждающих жидкостей. Борсодержащие и ситалловые связки дают возможность изготавливать более прочные инструменты, позволяющие работать со скоростью 60 м/с. В последнее время создают связки, в состав которых кроме окиси бора входят окиси лития, бария, фтора и некоторых других элементов. Металлическая связка изготавливается из сплавов на основе меди, олова, железа, алюминия и других металлов. Она отличается прочностью и износостойкостью. Инструменты на ней длительно сохраняют форму и применяются при съеме лишь небольших припусков.

Структура (строение) абразивного инструмента характеризуется количественным соотношением объема абразивных зерен, связки и пор. Структуры номеров 0, 1, 2 и 3 называют плотными, структуры 4, 5, 6, 7 и 8 — средними, а структуры 9, 10, 11 и 12 — открытыми. Инструменты с плотной структурой, содержащей много зерна и имеющей поры малых размеров, используют при доводке изделий. Изготавливаются они на бакелитовой связке. Со средней или открытой структурой изготавливаются инструменты на керамической связке.

Для промывки — обезжиривания готового изделия из цветного камня применяется спирт марки «А» (ГОСТ 17299—71). При обработке камня абразивно–алмазным инструментом для охлаждения зоны обработки, уменьшения нежелательного трения и улова шлама применяют воду или жидкость на основе эмульсола.