- •Безопасность жизнедеятельности

- •Предмет и задачи курса «Безопасность жизнедеятельности»

- •Опасность и ее виды. Аксиомы о потенциальной опасности. Концепция приемлемого риска. Классификация условий профессиональной безопасности.

- •Риск – как количественная мера опасности. Методические подходы к определению величины риска.

- •Определение величины риска, возникающего в процессе проживания в определенной среде и производственной деятельности.

- •Определение величины риска сокращения жизни от воздействия радиоактивного загрязнения по методике мкрз. Выборка.

- •Вибрационная болезнь – ее формы и стадии развития. Определение величины риска заболевания профессиональной вибрационной болезнью.

- •Определение вероятности возникновения пожара (взрыва) на промышленной объекте и оценка условий профессиональной деятельности по степени безопасности.

- •Построение «деревьев» причин и опасностей. Логические операции. Символы логических знаков, описываемые ими причинные взаимосвязи.

- •Функционирование нервной системы. Регулирующая функция цнс

- •Надежность оператора и системы «человек–машина». Психофизиологические аспекты проблемы надежности оператора.

- •Психофизиологическая характеристика приема информации у человека. Закон Вебера-Фехнера.

- •Эргономика. Эргатические системы. Проектно-эргономическая модель деятельности человека в сочетании со средой.

- •Факторы взаимодействия в кибернетической системе «человек-среда». Структурная модель системы «человек – среда». Пути и перспективы развития биотехнических комплексов.

- •Виды памяти человека. Психофизиологические особенности восприятия информации. Временные характеристики восприятия, переработки информации и выполнения действий управления человеком.

- •Зрительный анализатор. Световая и темновая адаптации. Цветовое зрение.

- •Определение скорости передачи информации в зрительном анализаторе.

- •Учет психофизиологических особенностей анализаторов человека при проектировании и поддержании заданного уровня безопасности в системе «человек–производственная среда».

- •Определение размерных характеристик эргономической совместимости элементов производственной среды и антропометрических характеристик человека.

- •Методы и пути защиты атмосферного воздуха от антропогенных газопылевых выбросов. Санитарно-защитные зоны предприятий.

- •Понятие о катастрофах. Причинно-следственные связи в построении «деревьев опасности».

- •Классификация веществ по характеру воздействия на организм человека и степени токсичности. Классификация вредных веществ по избирательной токсичности

- •Классификация опасных химических веществ по степени воздействия на организм (по гост 12.1.005 и гост 12.1.007).

- •Виды отравлений. Пути поступления ксенобиотиков в организм человека.

- •Понятие о токсическом действии. Классификация ксенобиотиков по степени опасности и токсичности.

- •Особенности ингаляционных отравлений. Схема задержания и отложения твердых частиц в дыхательном тракте человека.

- •Воздействие оксида углерода (II) на здоровье человека (схема протекания гипоксии на организменном уровне). Первая помощь пострадавшим, получившим отравление угарным газом.

- •Острые, подострые и хронические отравления. Действие вредных веществ по схеме: «вещество – клеточный рецептор».

- •Аддитивное, потенцированное, антагонистическое и независимое действия вредных веществ при одном и том же пути поступления в организм.

- •Гигиеническое нормирование содержания вредных веществ в различных средах на основе пдкр.З., пдкс.С., пдкм.Р., пдкв, пдкп.

- •Лк50 (cl50), dl50, степень токсичности вещества, ковоио, квио.

- •Очистка сточных вод. Методы очистки и обезвреживания промышленных стоков.

- •Сооружения для механической очистки производственных сточных вод.

Сооружения для механической очистки производственных сточных вод.

Для очистки сточных вод от взвешенных веществ используют процеживание, отстаивание, обработку в поле действия центробежных сил и фильтрование.

Процеживание реализуют в решетках и волокноуловителях. В вертикальных или наклонных решетках, ширина прозоров .обычно составляет 15...20 мм. Для удаления осадка веществ с входной поверхности решеток используют ручную или механическую очистку. Последующая обработка удаленного осадка требует дополнительных затрат и ухудшает санитарно-гигиенические условия в помещении. Эти недостатки устраняются при использовании решеток-дробилок, которые улавливают крупные взвешенные вещества и измельчают их до 10 мм и менее. В настоящее время используют несколько типоразмеров таких решеток, например, РД-200 производительностью 60 мЭ/ч и диаметром сетчатого барабана 200 мм.

Для выделения волокнистых веществ из сточных вод целлюлозно-бумажных и текстильных предприятий используют валокноуловители, например с использованием перфорированных дисков или в виде движущихся сеток с нанесенным на них слоем волокнистой массы.

Отстаивание основано на свободном оседании (всплывании) примесей с плотностью больше (меньше) плотности воды. Процесс отстаивания реализуют в песколовках, отстойниках и жироуловителях. Для расчета этих очистных устройств необходимо знать скорость свободного осаждения (всплывания) примесей (м/с)

Wo=gd24(P4-PB)/(18m),

где g–ускорение свободного падения, м/с2; d4,–средний диаметр частиц, м; рч и рв –плотности частицы и воды, кг/м3; m –динамическая вязкость воды. Па/с.

Песколовки используют для очистки сточных вод от частиц металла и песка размером более 0,25 мм. В зависимости от направления движения сточной воды применяют горизонтальные песколовки с прямолинейным и круговым движением воды, вертикальные и аэрируемые. На рис. 6.15 показана схема горизонтальной песколовки, ее длина (м)

L=αhW/Wo

где W–скорость движения воды в песколовке, W=0,15. ..0,3 м/с; α – коэффициент, учитывающий влияние возможной турбулентности и неравномерности скоростей движения сточной воды в песколовке α=1,3...1,7.

Рабочую глубину песколовки h выбирают из условия h/W≤τпр, где τпр –время пребывания воды в песколовке, τпр= 30...100 с. Ширина песколовки (м)

где Q –расход сточной воды, мУс; п –число секций в песколовке.

Отстойники используют для очистки сточных вод от механических частиц размером более 0,1 мм, а также от частиц нефтепродуктов. В зависимости от направления движения потока сточной воды применяют горизонтальные, радиальные или комбинированные отстойники. При расчете отстойников определяют, как правило, его длину и высоту. Существуют различные методики расчета длины отстойников. На рис. 6.16 представлена расчетная схема горизонтального отстойника [6.5]. В первой зоне длиной l1 (м) имеет место неравномерное распределение скоростей по глубине отстойника

где Н–рабочая высота отстойника, м; hо=0,25 H–высота движущегося слоя сточной воды в начале отстойника, м; β = (0,018...0,02) Wx;Wx – горизонтальная составляющая скорости движения воды, м/с.

Во второй зоне длиной l2 (м) скорость потока сточной воды постоянна. В этой зоне основная часть примесей должна осесть (всплыть) в иловую часть (на поверхность) отстойника, поэтому

l2=(H-h1)Wx(Wo-0,5Wx),

где h1 – максимально возможная высота подъема частицы в первой зоне, м. В третьей зоне длиной l3 (м) скорость потока увеличивается и условия осаждения частиц ухудшаются

l3=H/tgα,

где α –угол сужения потока воды в выходной части отстойника; α =25…30˚.

Для расчета общей длины отстойника l=l1+l2+l3 задают расход сточной воды и размеры поперечного сечения отстойника.

Очистку сточных вод в поле действия центробежных сил осуществляют в открытых или напорных гидроциклонах и центрифугах. Открытые гидроциклоны применяют для выделения из сточной воды крупных твердых примесей со скоростью осаждения более 0,02 м/с. Такие гидроциклоны имеют большую производительность и малые потери напора, не превышающие 0,5 м. Эффективность очистки сточных вод от твердых частиц в гидроциклонах зависит от состава примесей (материала, размера, формы частиц и др), а также от конструктивных и геометрических характеристик гидроциклона

Открытый гидроциклон (рис. 6.17) состоит из входного патрубка 1, кольцевого водослива 2, патрубка 3для отвода очищенной воды и шламоотводящей трубы 4. Существуют открытые гидроциклоны с нижним отводом очищенной воды, а также гидроциклоны с внутренней цилиндрической перегородкой.

Производительность (м3/с) открытого гидроциклона Q= 0,785qD2, где q – удельный расход воды; для гидроциклона с внутренней цилиндрической перегородкой q=7,15wo (wo–скорость свободного осаждения частиц в воде, м/с); D – диаметр цилиндрической части гидроциклона, м.

Для проектирования открытых гидроциклонов рекомендуются следующие его геометрические характеристики: D = 2...10 м; H= D; d= 0,ID при одном отверстии и d= 0,0707D при двух входных отверстиях; α = 60°.

Конструктивная схема напорного гидроциклона аналогична схеме циклона для очистки газов от твердых частиц. Производительность напорного гидроциклона.

где К – коэффициент, зависящий от условий входа воды в гидроциклон; для гидроциклонов с D)=0,125...0,6 м и α =30° K=0,524; ∆р– перепад давлений воды в гидроциклоне, Па; p – плотность очищаемой сточной воды, кг/м .

На рис. 6.18 представлена схема напорного гидроциклона, обеспечивающего очистку сточной воды и от твердых частиц, и от маслопродуктов. Сточная вода через установленный тангенциально по отношению к корпусу гидроциклона входной трубопровод 1 поступает в гидроциклон. Вследствие закручивания потока сточной воды твердые частицы отбрасываются к стенкам гидроциклона и стекают в шламосборник 7, откуда они периодически удаляются. Сточная вода с содержащимися в ней маслопродуктами движется вверх. При этом вследствие меньшей плотности маслопродуктов они концентрируются в ядре закрученного потока, который поступает в приемную камеру 3, и через трубопровод 5 маслопродукты выводятся из гидроциклона для последующей утилизации. Сточная вода, очищенная от твердых частиц и маслопродуктов, скапливается в камере 2, откуда через трубопровод 6 отводится для дальнейшей очистки. Трубопровод 4 с регулируемым проходным сечением предназначен для выпуска воздуха, концентрирующегося в ядре закрученного потока очищаемой сточной воды.

Такие гидроциклоны используют для очистки сточных вод прокатных цехов с концентрацией твердых частиц и маслопродуктов соответственно 0,13...0,16 и 0,01...0,015 кг/м3 и эффективностью их очистки около 0,7 и 0,5. При расходе очищаемой сточной воды 5 м3/ч перепад давлений в гидроциклоне составляет 0,1 МПа.

Фильтрование применяют для очистки сточных вод от тонкодисперсных примесей с малой их концентрацией.

Его используют как на начальной стадии очистки сточных вод, так и после некоторых методов физико-химической или биологической очистки. Для очистки сточных вод фильтрованием применяют в основном два типа фильтров: зернистые, в которых очищаемую сточную воду пропускают через насадки несвязанных пористых материалов, и микрофильтры, фильтроэлементы которых изготовляют из связанных пористых материалов (сеток, натуральных и синтетических тканей, спеченных металлических порошков и т. п.).

Для очистки больших расходов сточных вод от мелкодисперсных твердых примесей применяют зернистые фильтры (рис. 6.19). Сточная вода по трубопроводу 4 поступает в корпус 1 фильтра и проходит через фильтровальную загрузку 3 из частиц мраморной крошки, шунгизита и т. п., расположенную между пористыми перегородками 2 и 5. Очищенная от твердых частиц сточная вода скапливается в объеме, ограниченном пористой перегородкой 5, и выводится из фильтра через трубопровод 8. По мере осаждения твердых частиц в фильтровальном материале перепад давлений на фильтре увеличивается и при достижении предельного значения перекрывается входной трубопровод 4и по трубопроводу 9 подается сжатый воздух. Он вытесняет из фильтровального слоя 3 воду и твердые частицы в желоб 6, которые затем по трубопроводу 7 выводятся из фильтра. Достоинством конструкции фильтра является развитая поверхность фильтрования, а также простота конструкции и высокая эффективность.

В настоящее время для очистки сточных вод от маслопродуктов широко используют фильтры с фильтровальным материалом из частиц пенополиуретана. Пенополиуретановые частицы, обладая большой маслопоглощающей способностью, обеспечивают эффективность очистки до 0,97...0,99 при скорости фильтрования до 0,01 м/с. При этом насадка из пенополиуретана легко регенерируется при механическом выжимании маслопродуктов.

На рис. 6.20 представлена схема фильтра-сепаратора с фильтровальной загрузкой из частиц пенополиуретана, предназначенного для очистки сточных вод от маслопродуктов и твердых частиц. Сточную воду по трубопроводу 5 подают на нижнюю опорную решетку 4. Затем вода проходит через фильтровальную загрузку в роторе 2, верхнюю решетку 4 и очищенная от примесей переливается в приемный кольцевой карман 6 и выводится из корпуса 1. При концентрации маслопродуктов и твердых частиц до 0,1 кг/м3 эффективность очистки составляет соответственно 0,92 и 0,9; а время непрерывной эксплуатации фильтра 16...24 ч. Достоинствами данной конструкции являются простота и большая эффективность регенерации фильтра. При включении электродвигателя 7 вращается ротор 2 с фильтровальной загрузкой. В результате частицы пенополиуретана под действием центробежных сил отбрасываются к внутренним стенкам ротора, выжимая из него маслопродукты, которые поступают в карманы 3 и направляются на регенерацию. Время полной регенерации фильтра 0,1 ч.

Септики, двухярусные отстойники, метантеки, аэротенки и иловые площадки.

Огневое обезвреживание производственных сточных вод.

Сточные воды металлообрабатывающих предприятий, литейных цехов и методы их очистки.

Сточные воды автотранспортных предприятий и методы их очистки.

Загрязнение окружающей среды выбросами теплоэнергетических объектов (парокотельные, ТЭС и т.д.).

Процесс рассеивания загрязняющих веществ в атмосфере. Факторы влияющие на величину приземной максимальной концентрации загрязняющих веществ в атмосфере.

Загрязнение атмосферного воздуха оксидами серы, оксидами азота и их воздействие на здоровье человека.

Загрязнение атмосферного воздуха аэрозолями, сажей, золой и их воздействие на здоровье человека.

Загрязнение альдегидами, углеводородами (ПАУ), фотооксидантами и их воздействие на здоровье человека. Смог в крупных городах.

Воздействие ртути и ее соединений на здоровье человека. Последовательность действий по демеркуризации (обеззараживанию) помещений, территорий и т.д.

Санитарно-эпидемиологическое благополучие населения. Методы выявления и профилактики опасных инфекционных заболеваний среди населения.

Очистка воздуха от вредных веществ. Пылеуловители. Туманоуловители. Пылеосадительные камеры. Электрофильтры. Физико-химические методы очистки вытяжного вентилируемого воздуха.

Физико-химические методы очистки. Данные методы используют для очистки от растворенных примесей, а в некоторых случаях и от взвешенных веществ. Многие методы физико-химической очистки требуют предварительного глубокого выделения из сточной воды взвешенных веществ, для чего широко используют процесс коагуляции.

В настоящее время в связи с использованием оборотных систем водоснабжения существенно увеличивается применение физико-химических методов очистки сточных вод, основными из которых являются флотация, экстракция, нейтрализация, сорбция, ионообменная и электрохимическая очистка, гиперфильтрация, эвапорация, выпаривание, испарение и кристаллизация.

Флотация предназначена для интенсификации процесса всплывания маслопродуктов при обволакивании их частиц пузырьками газа, подаваемого в сточную воду. В основе этого процесса имеет место молекулярное слипание частиц масла и пузырьков тонкодиспергированного в воде газа. Образование агрегатов «частица – пузырьки газа» зависит от интенсивности их столкновения друг с другом, химического взаимодействия содержащихся в воде веществ, избыточного давления газа в сточной воде и т. п.

В зависимости от способа образования пузырьков газа различают следующие виды флотации: напорную, пневматическую, пенную, химическую, вибрационную, биологическую, электрофлотацию и др.

В настояще время на станциях очистки широко используют электрофлотацию, так как протекающие при этом электрохимические процессы обеспечивают дополнительное обеззараживание сточных вод. Кроме того, применение для электрофлотации алюминиевых или стальных электродов обусловливает переход ионов алюминия или железа в раствор, что способствует коагулированию мельчайших частиц механических примесей сточной воды.

Образование дисперсной газовой фазы в процессе электрофлотации происходит вследствие электролиза воды. Основной составляющей электролизных газов является водород; при этом выделяется незначительное количество кислорода, хлора, оксидов углерода и азота.

При расчете электрофлотатора определяют расход газа, необходимого для обеспечения заданной эффективности очистки, qr=100Q(Co-Cк)6M, где Co и Ск–концентрации маслопродуктов в исходной и очищенной сточной воде, кг/м3; М–удельная адсорбция маслопродуктов газовой фазой, л/кг. Затем находят силу тока для получения требуемого количества электролизного газа I= qr/αr, где αr– выход газа по току; αr = 0,0076 дм3 / (л-мин).

Расход водорода (дм/мин) в смеси электролизного газа

QH2=22,4qrαH(αrMH2)

где αH – электрохимический эквивалент водорода, αH = 0,627 мг/(А-мин); Mн2 – молекулярная масса водорода.

Задают расход воздуха, подаваемого под границу раздела «сточная вода – воздух рабочей зоны» в камере флотации, исходя из соотношения q≥50qн2 и определяют суммарный расход газовоздушной смеси, выходящей через открытую поверхность флотатора qсм=qr+qв. Выбирают удельный расход газовоздушной смеси через поверхность ценообразования ω = 300...600 дм3/(м - мин) [6.5] и определяют площадь поверхности пенообразования f=qсм/ω.

Определяют объемную плотность тока (А/м3), обеспечивающую необходимую величину газонаполнения. j=(φ+0,261Kcp+0,1)/(0,022-0,011Kф),

где φ –степень газонаполнения сточной воды в процессе флотации; φ == 1...5 дм3/м3; Кф = 0,3...1,2 –коэффициент формы флотационной камеры.

Находят объем и площадь поперечного сечения флотационной камеры V=I/j; F=(Kф3V)2 и затем ее основные размеры.

Экстракция сточных вод основана на перераспределении примесей сточных вод в смеси двух взаимнонерастворимых жидкостей (сточной воды и экстрагента). Количественно интенсивность перераспределения оценивается коэффициентом экстракции Kф=Cэ/Cв, где Сэ и Св – концентрации примеси в экстрагенте и сточной воде по окончании процесса экстракции. В частности, при очистке сточных вод от фенола с использованием в качестве экстрагента бензола или бутилацетата Кз составляет соответственно 2,4 и 8...12. Для интенсификации процесса экстракции перемешивание смеси сточных вод с экстрагентом осуществляют в экстракционных колоннах, заполненных насадками из колец Рашига.

Нейтрализация сточных вод предназначена для выделения из них кислот, щелочей, а также солей металлов на основе кислот и щелочей. Процесс нейтрализации основан на объединении ионов водорода и гидроксильной группы в молекулу воды, в результате чего сточная вода приобретает значение рН ≈ 6,7 (нейтральная среда). Нейтрализацию кислот и их солей осуществляют щелочами или солями сильных щелочей: едким натром, едким кали, известью, известняком, доломитом, мрамором, мелом, магнезитом, содой, отходами щелочей и т. п. Наиболее дешевым и доступным реагентом для нейтрализации кислых сточных вод является гидроокись кальция (гашеная известь). Для нейтрализации сточных вод с содержанием щелочей и их солей (сточные воды целлюлозно-бумажных и текстильных заводов) можно использовать серную, соляную, азотную, фосфорную и другие кислоты.

Теоретический расход щелочей (кислот) для нейтрализации содержащихся в сточных водах кислот (щелочей) определяют в соответствии с уравнениями реакций нейтрализации по формуле q = сМэ/Мк где с – концентрация кислоты (щелочи) или их солей в сточной воде; Мэ и Мкк – молекулярные массы щелочи (кислоты) и кислоты (щелочи) или их солей.

На практике используют три способа нейтрализации сточных вод:

– фильтрационный–путем фильтрования сточной воды через насадки кусковых или зернистых материалов;

– водно-реагентный –добавлением в сточную воду реагента в виде раствора или сухого вещества (извести, соды или шлака); нейтрализующим раствором может быть и щелочная сточная вода;

– полусухой –перемешиванием высококонцентрированных сточных вод (например, отработанного гальванического раствора) с сухим реагентом (известью, шлаком) с последующим образованием нейтральной тестообразной массы.

Сорбцию применяют для очистки сточных вод от растворимых примесей. В качестве сорбентов используют любые мелкодисперсные материалы (золу, торф, опилки, шлаки, глину); наиболее эффективный сорбент – активированный уголь. Расход сорбента т = Q(Сo–Ск)/д, где Q–расход сточной воды, м3с; Со и Ск–концентрации примесей в исходной и очищенной сточной воде, кг/м3; а–удельная сорбция, характеризующая количество примесей, поглощаемых единицей массы сорбента, кг/с.

Ионообменную очистку применяют для обессоливания и очистки сточных вод от ионов металлов и других примесей. Очистку осуществляют ионитами–синтетическими ионообменными смолами, изготовленными в виде гранул размером 0,2...2 мм. Иониты изготовляют из нерастворимых в воде полимерных веществ, имеющих на своей поверхности подвижный ион (катион или анион), который при определенных условиях вступает в реакцию обмена с ионами того же знака, содержащимися в сточной воде.

Различают сильно- и слабокислотные катиониты (в Н+ или Na+- форме) и сильно- и слабоосновные аниониты (в ОН-- или солевой форме), а также иониты смешанного действия.

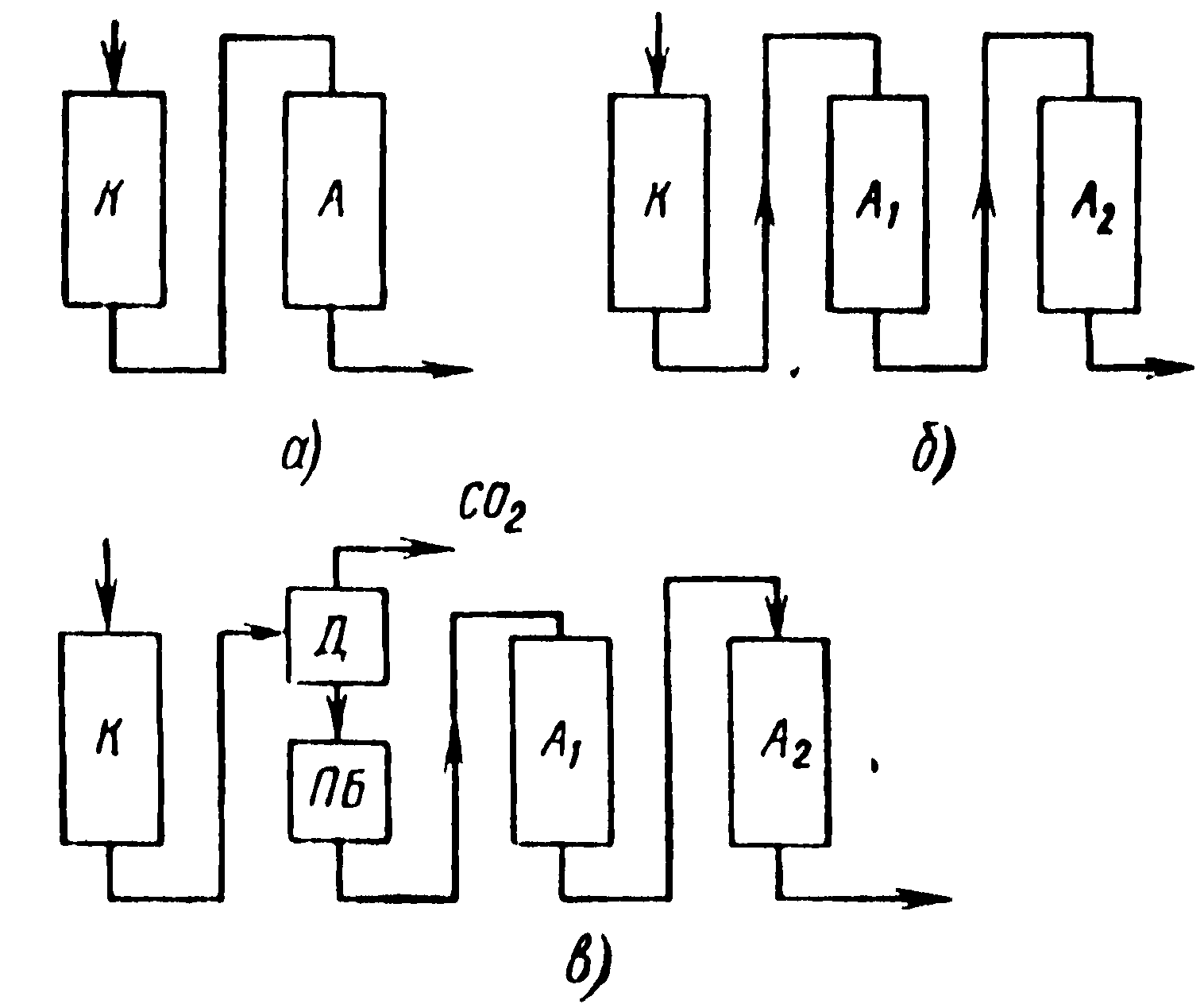

Рис. 6.21. Технологическая схема ионообменной очистки сточных вод:

а – одноступенчатая очистка; б – очистка с двухступенчатым анионированием; в – очистка с промежуточной дегазацией и двухступенчатым анионированием; К– катионитовый фильтр; А–анионитовый фильтр; Д–декарбонизатор. ПБ–промежуточный бак

Ионообменную очистку реализуют последовательным фильтрованием сточной воды через катиониты и аниониты. При контакте сточной воды с катионитом в водородной форме имеет место обмен катионов растворенных в воде солей на Н+ – ионы катионита в соответствии с уравнением реакции

n[K]H+Men+↔[K]nMe+hH+

где К –«скелет» (радикал) катионита; Me –извлекаемый из сточной воды катион металла; n–заряд катиона. При этом имеет место увеличение кислотности сточной воды.

При контакте сточной воды с анионитом в гидроксильной форме происходит обмен анионов кислот на OH'-ионы анионита в соответствии с уравнением реакции

m[Ap]OH+Am-↔[An]mA+mOH

где Аn–«скелет» (радикал) анионита; А–извлекаемый из сточной воды анион; т –заряд аниона.

В зависимости от вида и концентрации примесей в сточной воде, требуемой эффективности очистки используют различные схемы ионообменных установок. Для очистки сточных вод от анионов сильных кислот применяют технологическую схему одноступенчатого Н-кати-онирования и ОН-анионирования с использованием сильнокислотного катионита и слабоосновного анионита (рис. 6.21, a). Для более глубокой очистки сточных вод, в том числе от солей, применяют одно-или двухступенчатое Н-катионирование на сильнокислотном катионите с последующим двухступенчатым ОН-анионированием на слабо-, а затем на сильноосновном анионите (рис. 6.21, б).

При содержании в сточной воде большого количества диоксида углерода и его солей происходит быстрое истощение емкости сильноосновного анионита Для уменьшения истощения сточную воду после катионитового фильтра дегазируют в специальных дегазаторах с насадкой из колец Рашига или в других аппаратах (рис 621, в)

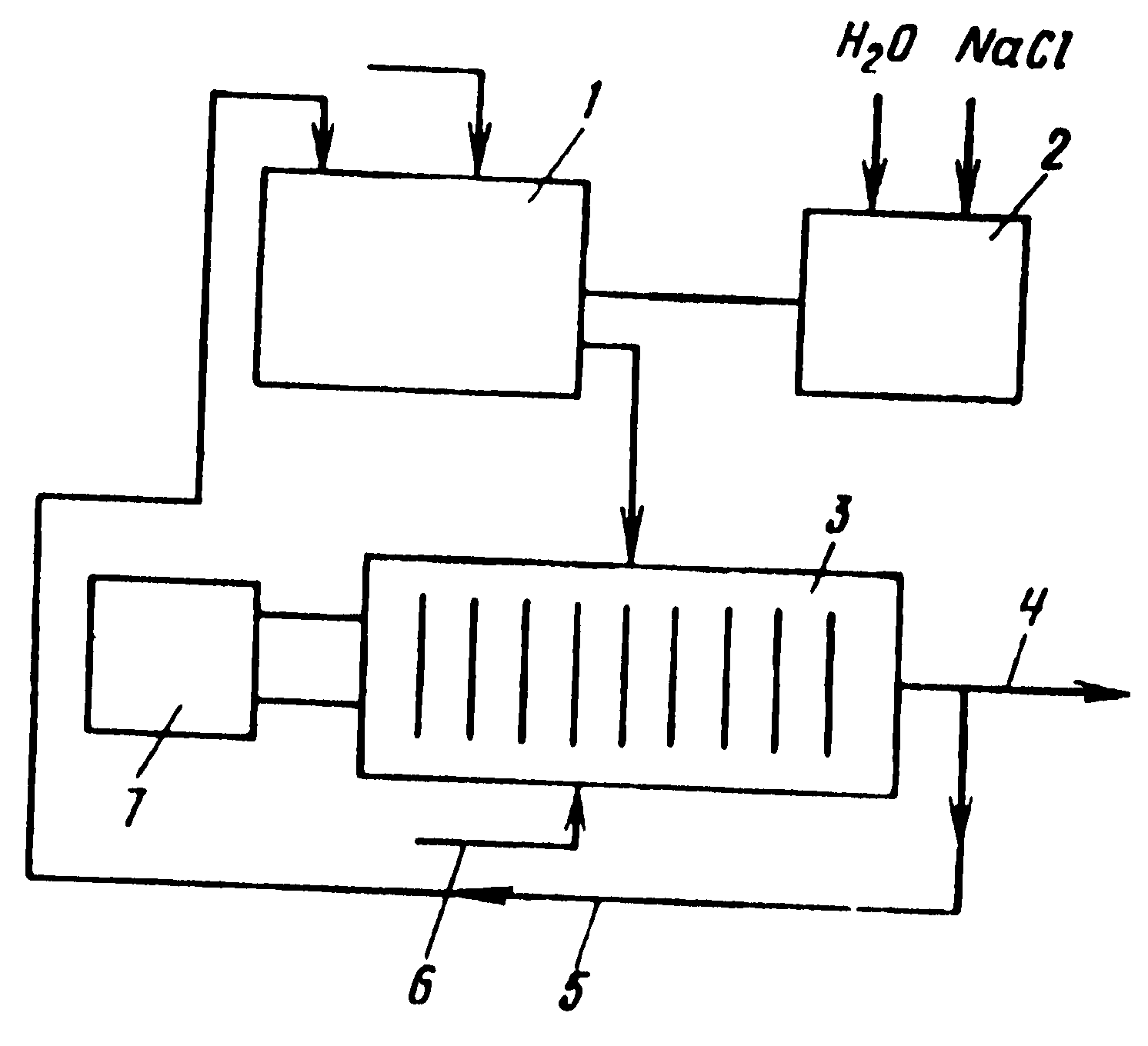

Рис. 6. 22. Технологическая схема установки электрохимического окисления циансодержащих сточных вод

При необходимости обеспечивать значение рН ≈ 6,7 и очистки сточной воды от анионов слабых кислот вместо анионитовых фильтров второй ступени используют фильтр смешанного действия, загружаемый смесью сильнокислотного катионита и сильноосновного анионита

Электрохимическая очистка, в частности, электрохимическое окисление осуществляется электролизом и реализуется двумя путями окислением веществ путем передачи электронов непосредственно на поверхности анода или через вещество–переносчика, а также в результате взаимодействия с сильными окислителями, образовавшимися в процессе электролиза

Наличие в сточной воде достаточного количества хлорид-ионов обусловливает появление в ней при электролизе активного хлора (С12, НОС1, С12O, С1O , СlOз), который является сильнейшим окислителем и способен вызывать глубокую деструкцию многих органических веществ, содержащихся в сточных водах

Электрохимическое окисление применяют для очистки сточных вод гальванических процессов, содержащих простые цианиды (КС1, NaCI) или комплексные цианиды цинка, меди, железа и других металлов Электрохимическое окисление осуществляют в электролизерах (обычно прямоугольной формы) непрерывного или периодического действия. На аноде происходит окисление цианидов в малотоксичные и нетоксичные продукты (цианаты, карбонаты, диоксид углерода, азот), а на катоде –разряд ионов водорода с образованием газообразного водорода и разряд ионов меди, цинка, кадмия, образующихся при диссоциации комплексных анионов с содержанием CN-группы.

На рис. 6. 22.

показана технологическая схема установки

для электрохимического окисления

сточных вод. В ее состав входят сборный

резервуар 1, бак 2 для приготовления

концентрированного раствора NaCI,

электролизер 3 с источником постоянного

напряжения 7. Очищенная от цианидов

сточная вода выходит по трубопроводу

4, а при необходимости ее доочистки

по трубопроводу 5 вновь направляется

в сборный резервуар 7. Для интенсификации

процесса окисления в электролизер 3

по трубопроводу 6 подают сжатый

воздух.

Рис. 6.23. Технологическая схема эвапо-рационной установки

1–трубопровод подачи исходной сточной воды; 2– теплообменник; 3–эвапорационная колонна; 4– трубопровод загрязненного пара; 5–трубопровод подачи растворителя; 6–колонна с насадками из колец Рашига для очистки отработанного пара; 7–вентилятор; 8– трубопровод повторно используемого очищенного пара; 9 – трубопровод отвода загрязненного летучими примесями растворителя; 10–трубопровод отвода очищенной сточной воды; 11–трубопровод подачи свежего пара

Аэроионный и микробиологический состав воздуха в помещениях. Основные методы профилактики.

Условия возникновения горения. Бедные и богатые горючие смеси. Основные стадии пламенного горения.

Методы анализа производственного травматизма. Количественные показатели производственной опасности.

Классификация производственной пыли. Профессиональные заболевания пылевого происхождения.

Основные этапы развития пожарного дела. Пожарная опасность окружающего мира. Последствия пожаров.

Динамика пожаров в Украине. Основные тенденции и причины развития пожаров.

Общие сведения о процессе горения. Причины пожаров на промышленных предприятиях. Оценка пожарной опасности промышленных предприятий.

Виды горения в зависимости от агрегатного состояния веществ и скорости распространения пламени. Этапы развития пожара в помещении. Зоны активной области пожара.

Классы пожаров по ГОСТ 27331-87. Огнетушащие вещества

Горение жидкостей. Температура вспышки. ГЖ, ЛВЖ.

Тепловое, химическое и микробиологическое самовозгорание.

Несгораемые, трудносгораемые и сгораемые материалы (вещества).

Показатели пожаровзрывоопасности веществ и материалов.

Классификация ожогов. Определение площади ожогов тела человека. Первая помощь при термических ожогах тела.

Термические ожоги. Возникают при воздействии на открытые участки тела высокой температуры (пламя, попадания на кожу горячей жидкости, раскаленных предметов и т.п.). Признаки: в зависимости от тяжести различают четыре степени ожога: I - покраснение кожи и ее отек II - пузыри, наполненные желтоватой жидкостью; III - образование некроза кожи ( струпьев ) IV - обугливание тканей. Ожоги всегда сопровождаются сильными болями в поврежденной части тела. Чем больше обожжена поверхность и чем глубже повреждение тканей, тем тяжелее ожог. Ожоги 1/ 3 ... 1/ 2 поверхности тела и более опасны для жизни пострадавшего . Общее состояние пострадавшего при значительных ожогах очень тяжелое. Возможно возникновение шока.

Помощь. Необходимо быстро вывести или вынести пострадавшего из зоны огня, прекратить контакт с горячими веществами. При воспламенении одежды надо немедленно его потушить и снять тлеющие остатки. Остатки одежды, прилипли к телу, ни в коем случае нельзя сдирать, а осторожно срезать ножницами. На обожженную поверхность наложить ватно - марлевую повязку, смоченную в спирте. Если есть 0,5 % раствор новокаина, то им орошают обожженную поверхность. При ожогах незначительного размера и степени можно ограничиться смазыванием обожженной части кожи 2 ... 3% раствором марганцовокислого калия и наложением стерильной повязки (на лицо повязку накладывать следует).

В случае обширных ожогов пострадавшего нужно завернуть в чистую простыню, а сверху - в теплое одеяло. В случае обширных ожогов конечностей нужно наложить на них транспортные шины. Пострадавшие со значительными ожогами, сопровождающиеся тяжелым общим состоянием, должны получать неограниченное количество питьевого: водносоляного раствор (одна чайная ложка соли и 1/ 2 чайной ложки соды на 1 л воды), горячий и сладкий чай и т.д. Для уменьшения боли дать пострадавшему таблетку обезболивающего или 100 ... 150 мл вина или водки. Таких пострадавших, а также пострадавших с ожогами II - IV степеней, независимо от площади повреждения, нужно немедленно доставить в медицинское учреждение. При транспортировке не допускать переохлаждения пострадавшего, в обожженных участков нельзя прикасаться руками, нельзя прокалывать пузыри и отрывать куски одежды, прилипших к местам ожога, нельзя накладывать мази, порошки, делать примочки.

Вспышка. Температура вспышки. Воспламенение. Температура воспламенения.

Нижний и верхний концентрационный предел распространения пламени.

Температурные и временные характеристики некоторых видов пламени и малокалорийных тепловых источников. Тепловое проявление электрической энергии. Молния.

Категории помещений по взрывопожарной и пожарной опасности согласно НАПБ Б 3.002-2007 «Нормы определения категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности»,. Определение размеров взрывопожарных и пожарных зон в помещении (по осям X, Y, Z) согласно НАПБ Б 3.002-2007.

Расчет избыточного давления взрыва парогазовоздушной смеси на открытом пространстве. Расчет размеров пожаровзрывоопасной зоны на открытом пространстве по осям X, Y, Z.

Расчет избыточного давления взрыва для горючих газов, паров ЛВЖ и ГЖ.

Категории зданий по взрывопожарной и пожарной опасности.

Классификация пожароопасных зон в соответствии с Правилами устройства электроустановок. (ПУЭ).

Степень огнестойкости. Предел огнестойкости конструкции. Предельные состояния по огнестойкости.

Способы и условия прекращения горения. Огнетушащие вещества.

Противопожарное водоснабжение. Системы пожарной сигнализации.

Действия в случае возникновения пожара. Первая помощь при ожогах и шоковых состояниях.

Классификация видов поражения (контузий) человека ударной волной взрыва.

Пожарная сигнализация. Организация пожарной охраны предприятия.

Пожарная профилактика при проектировании и строительстве промышленных предприятий. Методы и пути повышения огнестойкости зданий и сооружений.

Известные в мире технологические катастрофы последних десятилетий. Стратегия уменьшения опасности химических производств. Масштабы применения, производства и нововведения химических веществ в мире.

Зонирование территорий. Противопожарные разрывы. Противопожарные преграды. Пути эвакуации. Удаление из помещений дыма при пожаре.

Определение скорости разлета осколков при взрыве. Скоростной напор. Определение безопасных расстояний от центра взрыва.

Огнетушащие вещества и аппараты пожаротушения.

Средства извещения и сигнализации о пожаре (пожарная сигнализация и связь). Организация пожарной охраны. Оказание первой медицинской помощи пострадавшим при пожаре.

Пожарная безопасность как проблема современного общества, прямой и косвенный ущерб от пожаров.