- •Оборудование доменных цехов Лекция1. 1. Состав комплекса сооружений доменного цеха

- •2. Краткая технология производства чугуна

- •Доменная печь

- •Лекция 2. 4. Бункерная эстакада

- •Механическое оборудование бункерной эстакады Грохот-питатель

- •Лоток перекидной

- •Воронка-весы агломерата

- •Система рассева и подачи кокса в скип

- •Бункера для кокса

- •Воронка-весы для кокса

- •Механизмы для уборки коксовой мелочи

- •Лекция 3. 5.Подъемник шихтовых материалов к загрузочному устройству доменной печи

- •Скиповый подъемник

- •Скиповая лебедка

- •Конвейерный подъемник

- •6. Машины и механизмы колошникового устройства

- •Двухконусное загрузочное устройство

- •Особенности распределения шихтовых материалов при загрузке их в доменную печь

- •Приемная воронка и распределитель шихты

- •Засыпной аппарат

- •Привод конусов

- •Лекция 4. 7. Устройства для совершенствования двухконусного аппарата доменной печи

- •Совершенствование оборудования загрузочных устройств доменных печей

- •Трех- и четырехконусные загрузочные устройства

- •Клапанно-конусные загрузочные устройства

- •Бесконусные загрузочные устройства

- •Клапанные механизмы загрузочные устройства

- •Лекция 5. 8. Машины и механизмы литейного двора

- •8.1. Типы и устройство литейных дворов

- •8.2. Летки для выпуска чугуна и шлака

- •8.3. Оборудование литейного двора Машины для вскрытия чугунной летки

- •Поворотная сверлильная машины

- •Пушки для забивки чугунной летки

- •Качающиеся желоба

- •Чугуновозы

- •Передвижные миксеры

- •Шлаковозы

- •Кантовальное устройство

- •Разливочные машины

- •Агрегаты грануляции чугуна

- •Агрегаты грануляции шлака

- •Лекция 7. 10. Агрегаты и устройства для подачи дутья в доменную печь Способ подачи дутья в доменную печь

- •Комплекс воздухонагревательных сооружений доменной печи

- •Комплекс воздухонагревателей доменной печи

- •Воздухонагреватели

- •Фурменный прибор

- •Лекция 8. 12. Агрегаты очистки и устройства для повышения давления доменного газа

- •1. Способы очистки доменного газа

- •Комплекс оборудования газоочистки доменной печи

- •Скрубберы и трубы-распылители

Засыпной аппарат

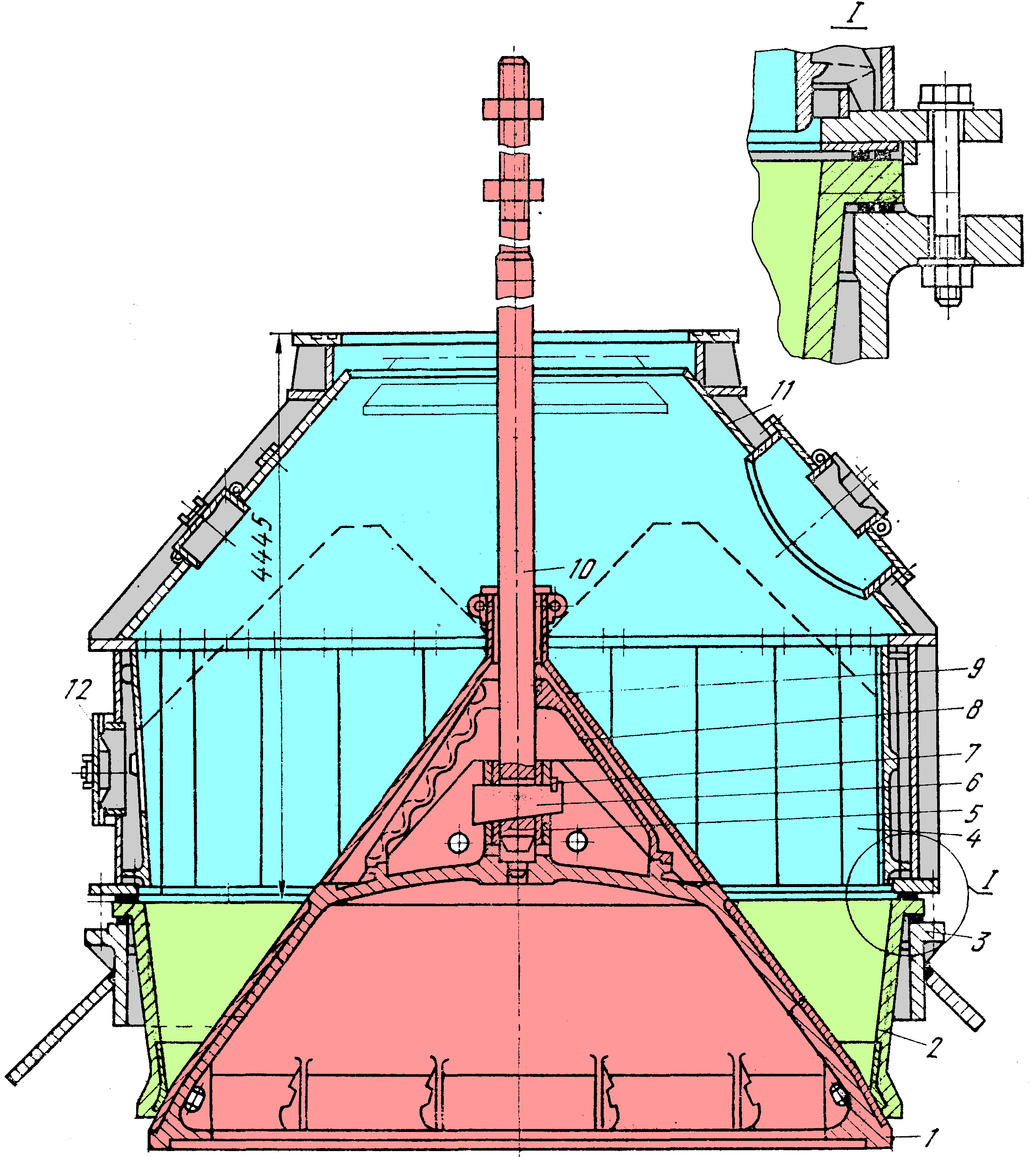

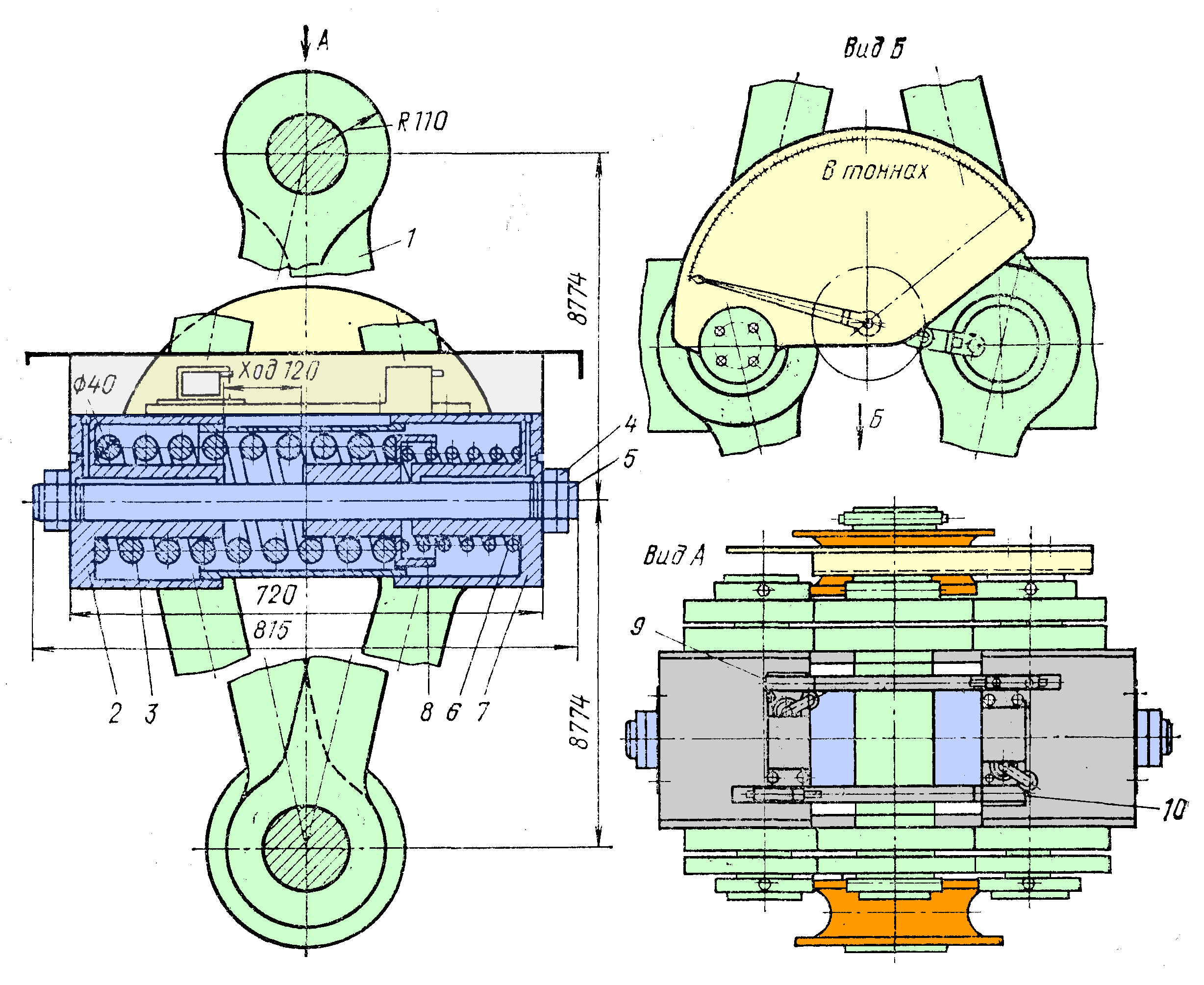

Аппарат (рис. 3.11) состоит из следующих основных элементов: опорного колошникового кольца 3, привариваемого к купольной части кожуха печи, чаши (воронки) 2, опирающейся на кольцо; большого конуса 1, контактирующего с чашей; штанги 10 и газового затвора 4.

Большой конус отлит из среднеуглеродистой стали. В нижней части, контактирующей с чашей, он снабжен горизонтальным ребром жесткости, укрепленным большим числом вертикальных ребер, равномерно расположенных по окружности. В верхней части конус имеет прилив с гнездом для жесткого крепления штанги 10Угол наклона образующей большого конуса к горизонту выбирают из условия лучшего сбрасывания шихтовых материалов с конуса к периферии печи. Этому условию, согласно расчету, отвечает угол 53 град, который и принят в описываемой конструкции аппарата.

Для повышения стойкости большого конуса и чаши против абразивного и газоабразивного износа их контактные поверхности, а также непосредственно примыкающие к ним участки рабочих поверхностей наплавляют твердым сплавом. Контактные поверхности шлифуют. Угол наклона контактной поверхности чаши, увеличили с 53 до 62— 65 град (см. рис. 3.11. Зазор между их контактными поверхностями, измеряемый по всему периметру зоны контактирования при четырех положениях чаши (последовательно поворачивают ее на угол 90 град), должен быть не более 0,05 мм.

Газовый затвор 4 предназначен для отделения межконусного пространства от атмосферы и предотвращения выхода газа из печи при опускании большого конуса.

Рис. 3. 11. Засыпной аппарат модели К25-6500

Привод конусов

Приводы конусов можно разделить на два основных типа: со свободным и принудительным опусканием конусов. Отличительной особенностью первого типа отсутствие непосредственного воздействия привода на конус при его опускании; а во втором – опускание конуса происходит под действием собственного веса и веса лежащей на нем шихты. Подъем конуса осуществляется принудительно электролебедкой.

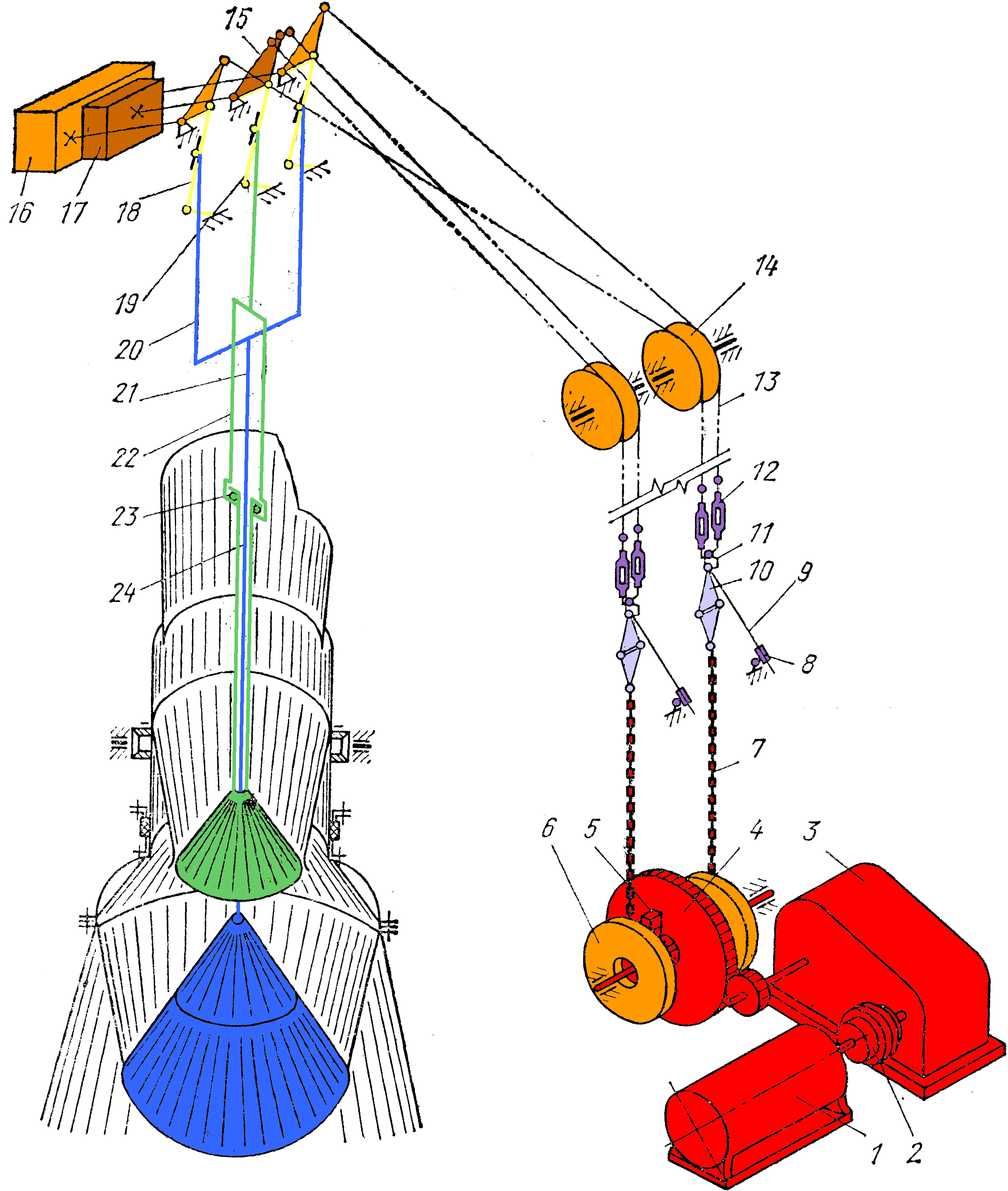

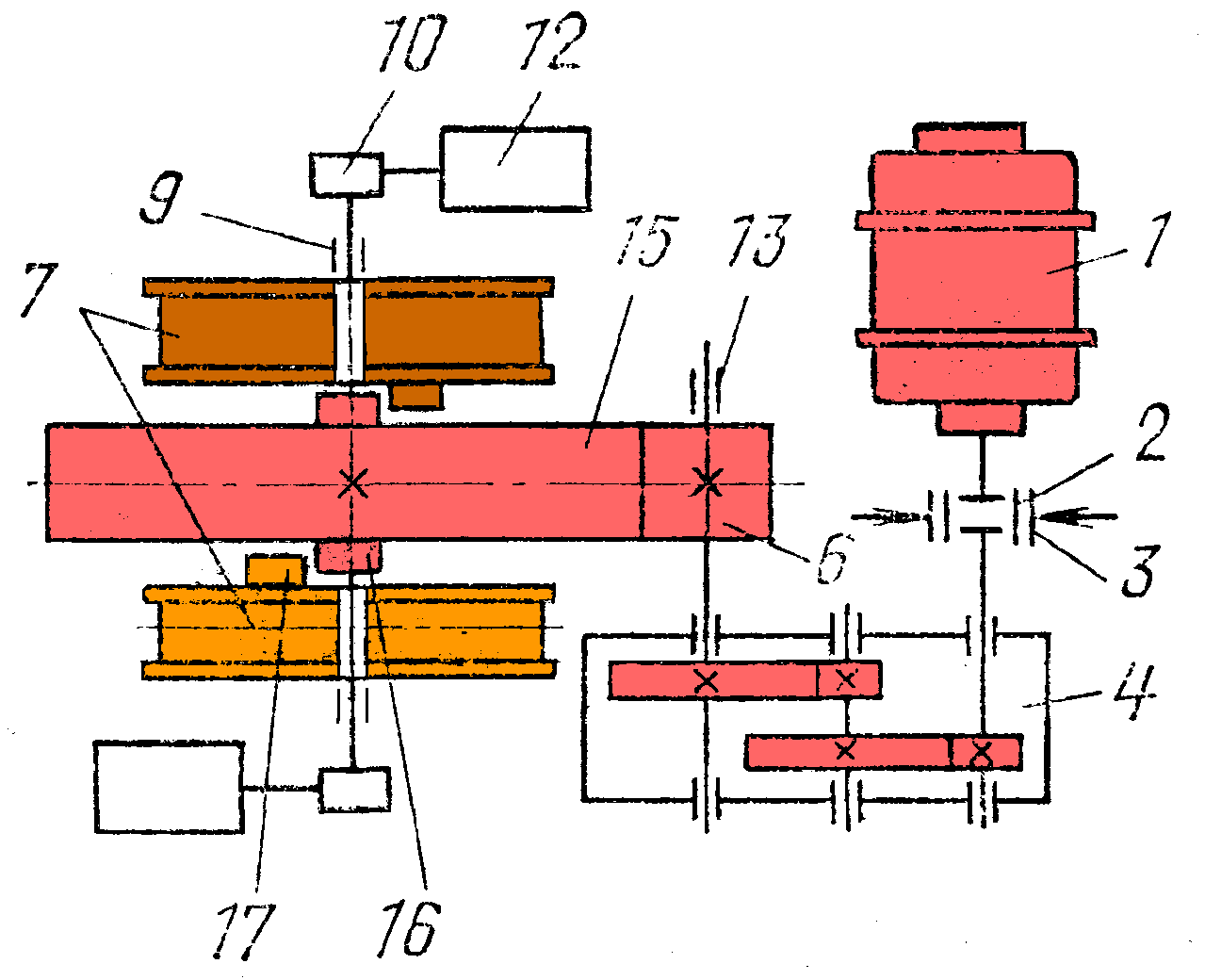

Рис. 3.12. Рычажно-балансирный электромеханический привод конусов с принудительным их опусканием

В практике загрузочных устройств наибольшее распространение получил рычажно-балансирный электромеханический привод конусов с принудительным их опусканием, схематически изображенный на рис. 3.12. Вращение от электродвигателя 1 лебедки через муфту 2, редуктор 3 и зубчатую пару 4 передается одному из двух барабанов 6 посредством кулаков 5, имеющихся на зубчатом колесе и барабанах. Один из последних предназначен для маневрирования малым конусом (на рисунке — левый), а другой – большим конусом. На барабанах закреплены пластинчатые цепи 7, продолжением которых являются канаты 13. Между верхними концами цепей и нижними концами канатов встроены механизмы 10 предельного натяжения канатов с противоскручивающими устройствами, балансирные траверсы 11 и винтовые стяжки 12. Каждая пара канатов 13, объединенных траверсой 11, огибает направляющий блок 14 и своими верхними концами присоединена к рычажным балансирам 15 большого и малого конусов с контргрузами соответственно 16 и 17. С канатными плечами рычагов балансиров посредством прямильных механизмов 18, 19 и тяг связаны подвески 20, 22 и штанги 21, 24 соответственно большого и малого конусов. Верхний конец штанги малого конуса имеет опору в виде роликового подпятника 23.

Механизмы 10 предельного натяжения канатов (см. рис. 3.12) предназначены для предохранения системы привода конусов от перегрузок, в том числе при случайном возникновении условий, препятствующих нормальному опусканию или подъему конусов.

При недостаточном натяжении канатов начало опускания конуса сильно запаздывает по отношению к началу вращения барабана лебедки и происходит рывком, что вызывает резкие колебания всей системы, включая конус, и обусловленные этим значительные динамические нагрузки на элементы системы. Упругость канатной трансмиссии в сочетании с резкими ускорениями (замедлениями) барабана лебедки может приводить к крайне нежелательным ударам большого конуса о чашу при закрывании затвора.

Противоскручивающие устройства применяют для исключения раскручивания канатов, которое может привести к повышенному износу цепей при навивании их на барабаны. Каждое устройство состоит из штанги 9 (см. рис. 3.12), шарнирно соединенный с верхним сочленением тяг механизма 10 предельного натяжения канатов, направляющей втулки 8 с цапфами, внутри которой проходит штанга 9, и подшипников, несущих втулку 8 и закрепленных на стальных конструкциях здания скипового подъемника. При подъеме и опускании механизма предельного натяжения каната происходит скольжение штанги 9 относительно втулки 8, которая при этом поворачивается в подшипниках.

Рычажные балансиры конусов, выпускаемые ЮУМЗом (рис. 3.13), объединены в единый узел с прямильными механизмами. На сварной раме 14 смонтированы заключенные в корпуса два роликовых подшипника 13. На них опирается ось 12, несущая на себе балансиры 9 к 10 соответственно большого и малого конусов. Балансиры представляют собой двуплечие рычаги сварной конструкции, качающиеся независимо друг от друга.

Балансир 9 большого конуса выполнен в виде двух связанных между собой и совместно работающих рычагов, сидящих на оси 12 жестко и несущих на длинном плече контргруз 1, а коротким плечом соединяющихся посредством тяг 8, канатов и цепей с лебедкой управления конусами.

Балансир 10 малого конуса выполнен в виде одинарного рычага, смонтированного на разъемной ступице, которая снабжена бронзовыми вкладышами и свободно сидит на оси 12. Конструкция узла соединения рычага со ступицей обеспечивает возможность перемещения рычага (с помощью болтов) в направлении вдоль оси 12 на 30 мм в любую сторону от номинального положения. На длинном плече рычага закреплен контргруз 2, короткое плечо связано с лебедкой тягой 7.

Рис. 3.13. Балансиры конусов модели КП-1-188

На коротких плечах рычагов балансиров ближе к центру их качания шарнирно подвешены шатуны 3 прямильных механизмов.

Рис. 3.14 Подвески конусов

Для центрирования конусов относительно оси доменной печи служат фиксируемые на несущих балках копра колошникового устройства гидравлические домкраты 15, позволяющие перемещать раму 14 на 100 м в двух взаимно перпендикулярных направлениях.

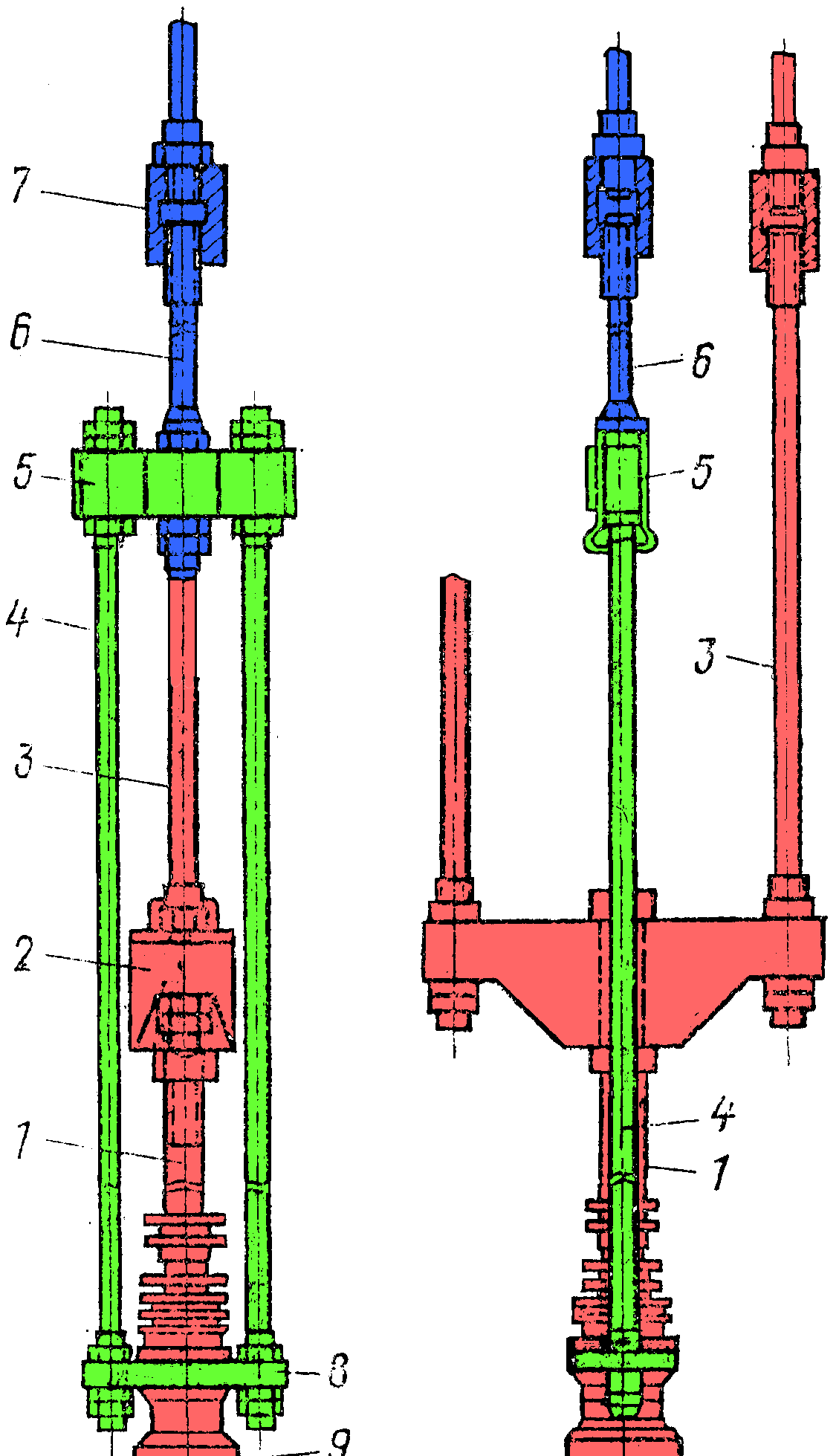

Подвески конусов (рис. 3.14) представляют собой пространственную систему, позволяющую совместить оси штанг малого и большого конусов.

Подвеска малого конуса состоит из двух тяг 4, присоединенных с помощью гаек к траверсе 8 головки 9 роликового подпятника распределителя шихты, кованой траверсы 5, связывающей между собой тяги в верхней части, и закрепленной на этой траверсе гайками центральной тяги 6, которая присоединяется к тяге балансира малого конуса с помощью стяжной гайки 7.

Подвеска большого конуса состоит из литой траверсы 2, надеваемой на штангу 1 конуса и закрепляемой на ней гайками, и двух тяг 3, которые нижними концами посредством гаек соединены с траверсой, а верхними – с помощью стяжных гаек узла балансиров – с тягами балансира большого конуса.

Лебедки управления конусами бывают разных типов. ЮУМЗ выпускает однодвигательные лебедки двух моделей, имеющих одинаковые кинематическую схему и конструкцию, и двухдвигательные лебедки.

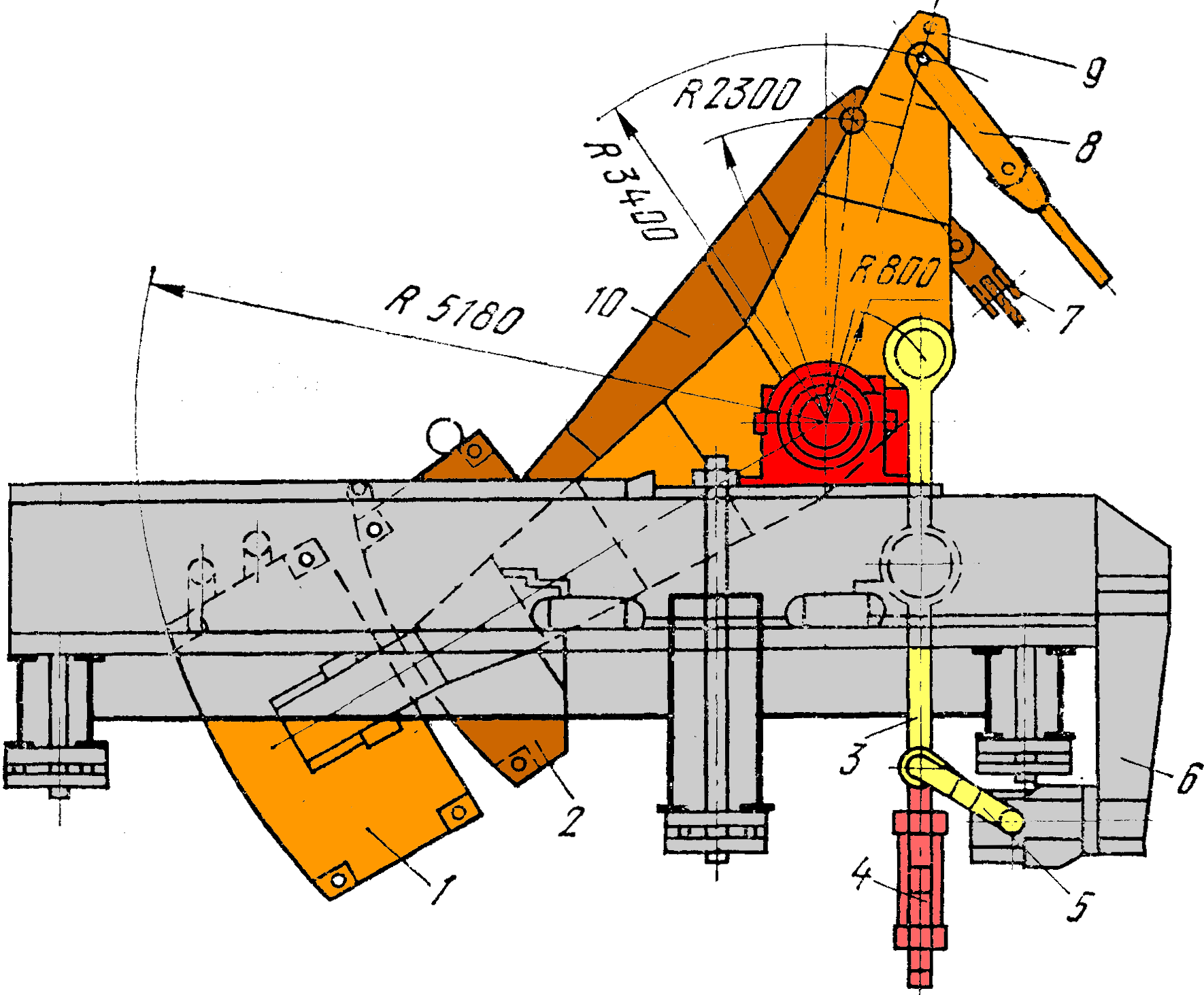

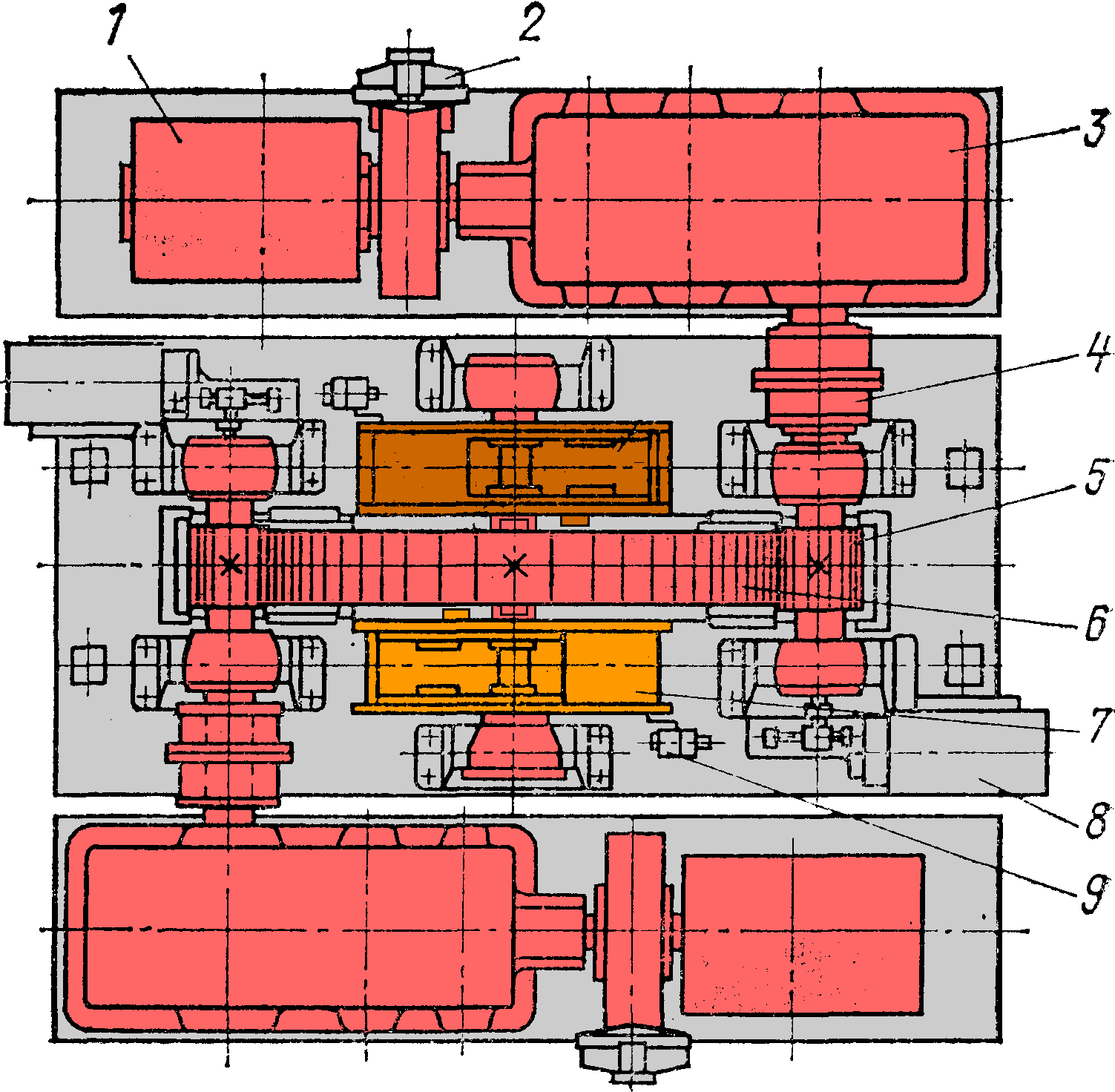

Основными элементами однодвигательных лебедок (рис. 3.15) являются: несущая рама 5; смонтированные на ней электродвигатель 1, двухступенчатый цилиндрический редуктор 4, соединенный с электродвигателем эластичной муфтой 2 с тормозным шкивом; колодочный короткоходовой тормоз 5; зубчатая цилиндрическая пара 6, 15, укрытая разъемным кожухом; грузовой вал 14, несущий на себе колесо 15 зубчатой пары и два барабана 7 (один для малого конуса, другой для большого); два командоаппарата 12, связанных с грузовым валом посредством кинематических редукторов 10; сельсин 8, получающий вращение от одного из кинематических редукторов; два конечных выключателя 11.

Рис. 3.15. Лебедка управления конусами

Грузовой вал 14 опирается на две закрепленные на раме 5 стойки 9 со сферическими двухрядными роликоподшипниками.

Зубчатое колесо 15 сидит на нем неподвижно, а барабаны 7 – свободно, на бронзовых втулках. На зубчатом колесе и на барабанах имеются приливы – кулаки соответственно 16 и 17, расположенные так, что при вращении колеса от среднего положения в одну сторону оно сцепляется с барабаном большого конуса, а при вращении от указанного положения в другую сторону – с барабаном малого конуса. При этом соединенная с канатом, идущим к рычагу балансира, цепь наматывается на барабан, и соответствующий конус опускается. Другой барабан в это время неподвижен, его втулка скользит по вращающемуся грузовому валу. Полный ход каждого из конусов соответствует повороту барабана на угол около 300 град. При реверсе электродвигателя зубчатое колесо, вращаясь, отводит кулак 16 от кулака 17 барабана, и последний поворачивается под действием создаваемого контргрузом балансира усилия натяжения каната до момента полного закрытия конусного затвора. Таким образом, кинематическая схема лебедки исключает возможность одновременного открывания обоих конусов.

Двухдвигательная лебедка показана на рис. 3.16. На центральной раме закреплены стойки, на которых смонтирован грузовой вал, несущий зубчатое колесо 6 и два барабана 7. Колесо находится в зацеплении с двумя вал-шестернями 5, смонтированными на опорных стойках центральной рамы и приводимыми во вращение каждая своим приводом. Привод имеет отдельно стоящую раму и состоит из электродвигателя 1, колодочного тормоза 2 и конически-цилиндрического редуктора 3, соединенного с валом-шестерней 5 зубчатой муфтой 4.

Рис. 3.16 Двухдвигательная лебедка

Механизм предельного натяжения канатов (рис. 3.17) выполнен в виде параллелограмма (ромба), состоящего из шарнирно-сочлененных тяг 7, двух расположенных горизонтально по диагонали параллелограмма нажимных стаканов-траверс 2 и 7, предварительно сжатых пружин 3 и 6, переходного стакана 5, стяжки 5 с гайками 4, конечных выключателей 9 и линеек 10, закрепленных на стаканах 2 и 7, а также указателя величины натяжения канатов и защитных кожухов.

Рис. 3.17. Механизм предельного натяжения

При возрастании усилия в канатах до заданной предельной величины тяги 1, сжимая через стаканы 2 и 7 пружины, сближаются, линейка стакана 7 воздействует на конечный выключатель стакана 2, который при этом выключает электродвигатель лебедки. Ослабление натяжения канатов приводит к разжатию пружин. При уменьшении натяжения до заданной предельной величины (8-16 кН) линейка стакана 2 воздействует на конечный выключатель стакана 7, который дает импульс на остановку электродвигателя лебедки.