- •Глава 1. Система автоматического контроля (сак) технологических параметров

- •§1. Некоторые понятия метрологии (науки об измерениях)

- •§2. Общие сведения о Государственной системе приборов

- •§3. Структурная схема системы автоматического контроля (сак)

- •§4. Теплоэнергетические параметры

- •4.1. Контроль давления

- •4.1.1. Классификация приборов для измерения давления

- •4.1.1.1. Жидкостные манометры

- •4.1.1.2. Деформационные манометры

- •4.1.1.3. Электрические манометры

- •4.1.2. Электрические датчики давления «Сапфир»

- •4.2. Контроль температуры

- •4.2.1. Классификация приборов контроля температуры

- •4.2.1.1. Термометры расширения

- •4.2.1.2. Дилатометрические и биметаллические преобразователи

- •Датчики – реле температуры Устройства терморегулирующие дилатометрические тудэ

- •4.2.1.3. Манометрические термометры

- •4.2.1.4. Термоэлектрические термометры

- •4.2.1.5. Термометры сопротивления

- •4.2.2. Пирометры (инфракрасные термометры)

- •Пирометр Thermalert gp

- •4.2.3. Интеллектуальные датчики температуры

- •Интеллектуальные датчики температуры autrol att2100

- •4.2.4. Управляющие устройства

- •4.3. Контроль расхода

- •4.3.1. Сущность измерения расхода по методу

- •4.3.2. Осредняющие напорные трубки

- •4.3.3. Расходомеры обтекания. Ротаметры

- •4.3.4. Тахометрические расходомеры

- •4.3.5. Электромагнитный метод измерения расхода жидкости

- •4.3.6. Вихревые расходомеры

- •4.3.7. Ультразвуковые расходомеры

- •4.3.8. Кориолисовые (массовые) расходомеры

- •4.3.9. Расходомер сыпучих веществ DensFlow

- •4.3.10. Измерение расхода на основе тепловых явлений

- •4.3.10.1. Калориметрические расходомеры

- •4.3.10.2. Термоконвективные расходомеры

- •4.3.10.3. Термоанемометры

- •4.4. Контроль уровня

- •4.4.1. Методы измерения уровня жидкости,

- •Акустический уровнемер зонд-3м

- •Датчики-реле уровня жидкости поплавковые дру-1пм

- •4.4.2. Методы измерения уровня сыпучих материалов, применяемые в химической промышленности

- •4.4.3. Беспроводной интеллектуальный преобразователь

- •§5. Контроль параметров качества (состава и свойств веществ)

- •5.1.1. Масс-спектрометры

- •5.1.2. Хроматографы

- •5.1.3. Универсальный многоканальный газоанализатор автоматического непрерывного контроля «ганк-4»

- •5.1.4. Комплексный анализатор дымовых газов sg700

- •5.1.5. Парамагнитный анализатор кислорода в газах mg8

- •5.1.6. Концентратомер ксо-у2

- •5.2. Определение свойств веществ

- •5.2.1. Измерение плотности жидкостей и газов

- •5.2.2. Измерение вязкости веществ

- •5.2.3. Измерение влажности газов и твердых тел

- •5.2.3.1. Контроль относительной влажности газов

- •Измерительные преобразователи температуры и влажности роса-10

- •5.2.3.2. Контроль влажности твердых (сыпучих) тел

- •5.2.5. Измеритель проводимости sc202

- •5.2.6. Измерение мутности

- •5.2.7. Измерение цвета

- •Технические характеристики TeleFlash Compact:

- •§6. Измерение механических и электрических параметров

- •6.1. Измерение весовых величин

- •6.1.1. Использование тензодатчиков

- •Измерение толщины материалов из диэлектриков

- •6.3. Датчик потускнения факела дмс-100м-пф

- •6.4. Измеритель мощности pr 300

- •6.5. Датчики положения

- •6.5.1. Датчики контроля скорости (дкс)

- •Технические характеристики дкс

- •6.5.2. Оптические датчики метки (дом)

- •Технические характеристики (дом)

- •6.5.3. Оптические бесконтактные выключатели (вбо)

- •Технические характеристики вбо типа т

- •Технические характеристики вбо типа r

- •Технические характеристики вбо типа d

- •6.5.4. Емкостные бесконтактные выключатели

- •Ниже приведены примеры использования емкостных бесконтактных выключателей (рис. 6.29-6.32).

- •Технические характеристики емкостного бесконтактного выключателя

- •6.5.5. Ультразвуковой бесконтактный выключатель

- •6.5.6. Пироэлектрические датчики

- •6.5.7. Сигнализатор движения радиоволновый сдр101п

- •6.6. Волоконно-оптические датчики

- •6.6.1. Волоконно-оптические датчики магнитного поля

- •6.6.2. Измерение давления

- •6.6.3. Измерение температуры

- •6.6.4. Измерение уровня

- •Глава 2. Система автоматического регулирования технологических параметров (сар)

- •§1. Структура сак и сар

- •§2. Сар как совокупность типовых

- •2.1. Динамические звенья сар

- •Усилительное звено

- •Апериодическое звено 1-го порядка

- •Интегрирующее звено (астатическое)

- •Колебательное звено

- •Апериодическое звено 2-го порядка

- •Дифференцирующее звено

- •2.1.1. Необходимые сведения из операционного исчисления

- •2.1.2. Передаточные функции типовых динамических звеньев.

- •2.2. Объект регулирования

- •§ 3. Исполнительные устройства

- •3.1. Иcполнительные механизмы

- •Регулирующие органы

- •3.2.1. Регулирующие клапаны

- •Коаксиальный клапан

- •Клеточный клапан

- •Основные технические данные клеточного клапана серии 41005 зао «дс Контролз»

- •Производитель: зао «дс Контролз», г.Великий Новгород

- •3.2.2. Регулирующие заслонки

- •Шиберные задвижки

- •Учебное пособие

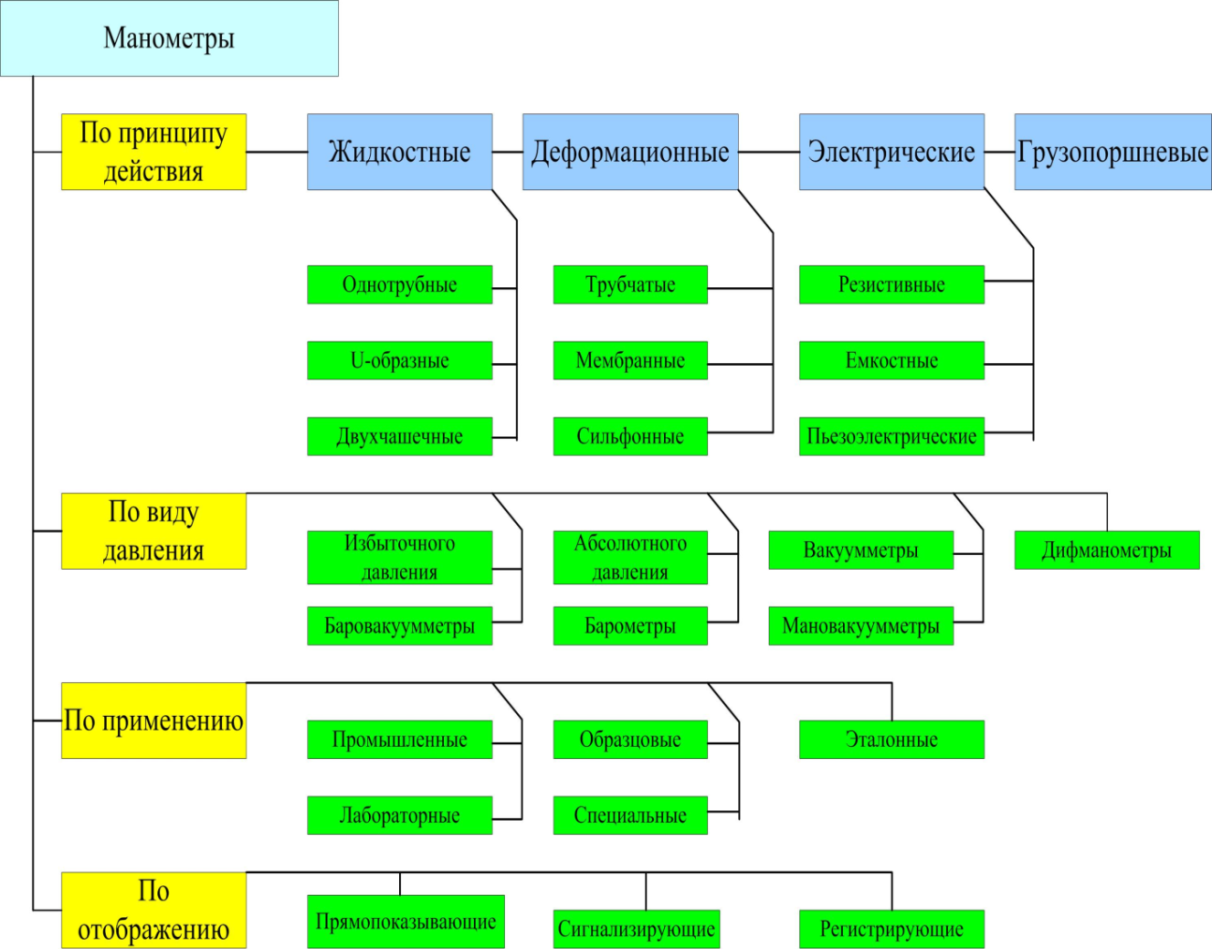

4.1.1. Классификация приборов для измерения давления

по принципу действия

По принципу действия приборы для измерения давления делятся на:

а) жидкостные, основанные на уравновешивании измеряемого давления гидростатическим давлением столба жидкости;

б) деформационные (пружинные), измеряющие давление по величине деформации различных упругих элементов или по развиваемой ими силе;

в) электрические, основанные либо на преобразовании давления в какую-нибудь электрическую величину, либо на изменении электрических свойств материала под действием давления [3].

Ниже приведена развернутая классификация датчиков измерения давления.

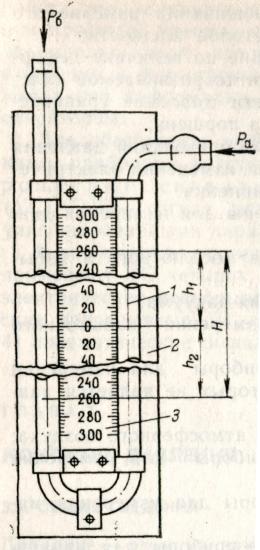

4.1.1.1. Жидкостные манометры

Жидкостные манометры отличаются простотой конструкции и сравнительно высокой точностью измерения. Их широко применяют как в качестве переносных (лабораторных), так и технических приборов для измерения давления. Переносной U-образный манометр, представляющий собой согнутую в виде буквы U стеклянную трубку 1, показан на рис.4.1. Трубка закреплена на доске 2 со шкалой 3, расположенной между коленами трубки, и заполнена жидкостью (спиртом, водой, ртутью). Один конец трубки соединен с полостью, в которой измеряется давление, другой конец трубки сообщается с атмосферой. Под действием измеряемого давления жидкость в трубке перемещается из одного колена в другое до тех пор, пока измеряемое давление не уравновесится гидростатическим давлением столба жидкости в открытом колене. Если давление в полости, с которой соединен прибор, ниже атмосферного, то жидкость в коленах переместится в обратном направлении, и высота ее столба будет соответствовать вакууму. Присоединив оба колена трубки к полостям с различными давлениями Р1 и Р2, можно определить разность давлений. Манометр заполняют жидкостью до нулевой отметки шкалы. Для определения высоты столба жидкости необходимо сделать два отсчета (снижение в одном колене и подъем в другом) и суммировать их величины, т. е. H = h1 + h2 [3].

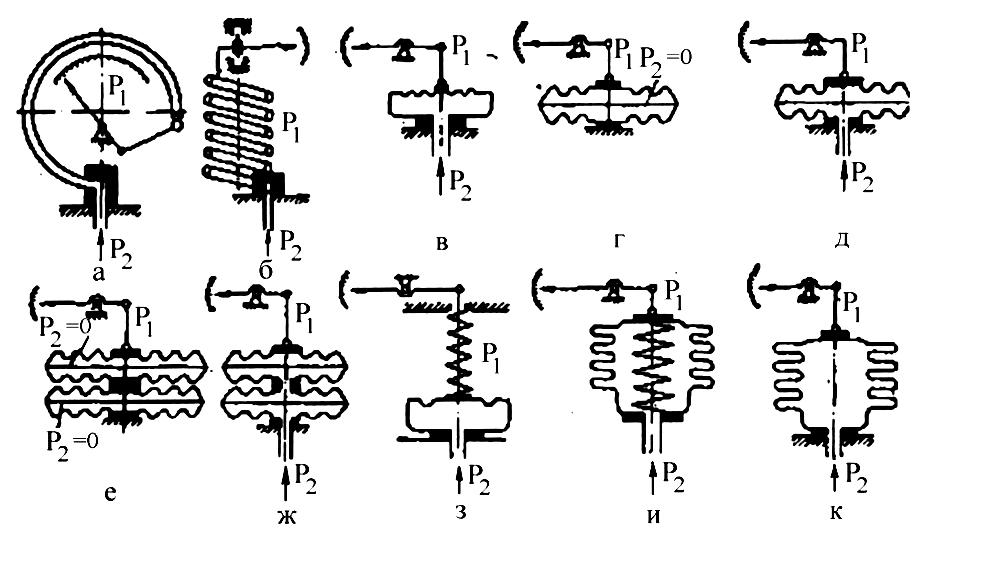

4.1.1.2. Деформационные манометры

Классификация пружинных приборов для измерения давления по типу

чувствительного элемента

По виду упругого чувствительного элемента (рис.4.2) пружинные приборы делятся на следующие группы [3]:

1) приборы с трубчатой пружиной, или собственно пружинные (рис.4.2 а, б);

2) мембранные приборы, у которых упругим элементом служит мембрана (рис.4.2в), анероидная или мембранная коробка (рис.4.2г, д), блок анероидных или мембранных коробок (рис.4.2е, ж);

3) пружинно - мембранные с гибкой мембраной (рис.4.2з);

4) приборы с упругой гармониковой мембраной (сильфоном) (рис.4.2к);

5) пружинно - сильфонные (рис.4.2и).

Рис. 1. Типы пружинных устройств

Рис. 4.2. Виды упругих чувствительных элементов

Устройство, принцип действия и область применения приборов

с упругими чувствительными элементами

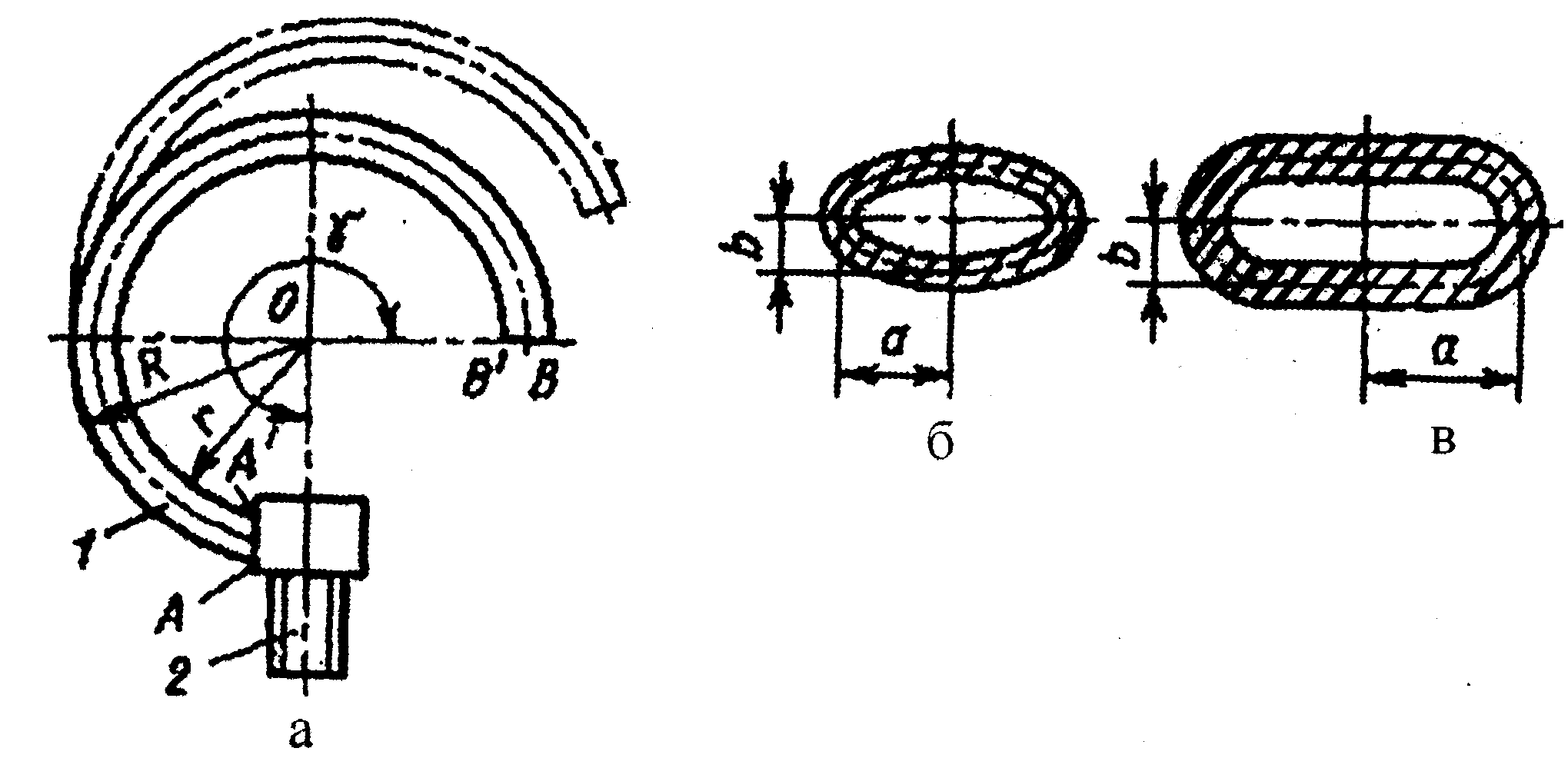

Манометры с одновитковой трубчатой пружиной

Действие пружинных приборов основано на измерении величины деформации различного вида упругих элементов. Деформация упругого чувствительного элемента преобразуется передаточными механизмами того или иного вида в угловое или линейное перемещение указателя по шкале прибора.

Наиболее широко применяются приборы (манометры, вакуумметры, мановакуумметры и дифманометры) с одновитковой трубчатой пружиной. Основная деталь прибора с одновитковой трубчатой пружиной – согнутая по дуге окружности трубка эллиптического или плоскоовального сечения (рис. 4.3). Одним концом трубка заделана в держатель, оканчивающийся ниппелем с резьбой для присоединения к полости, в которой измеряется давление. Внутри держателя есть канал, соединяющийся с внутренней полостью трубки (рис. 4.3). Если в трубку подать жидкость, газ или пар под избыточным давлением, то кривизна трубки уменьшится, и она распрямляется; при создании разрежения внутри трубки кривизна ее возрастает, и трубка скручивается. Так как один конец трубки закреплен, то при изменении кривизны трубки ее свободный конец перемещается по траектории, близкой к прямой, и при этом воздействует на передаточный механизм, который поворачивает стрелку показывающего прибора. Свойство изогнутой трубки некруглого сечения изменять величину изгиба при изменении давления в ее полости, является следствием изменения формы сечения. Под действием измеряемого давления внутри трубки эллиптическое или плоскоовальное сечение, деформируясь под действием силы F=P*S, где S – площадь воздействия давления, приближается к круговому сечению (малая ось эллипса или овала увеличивается, а большая уменьшается) [3].

Рис 4.3. Схема трубчатой пружины (а) и ее

эллиптическое (б), плоскоовальное (в) поперечные сечения:

1 – трубка; 2 – держатель

Манометры с многовитковой трубчатой пружиной

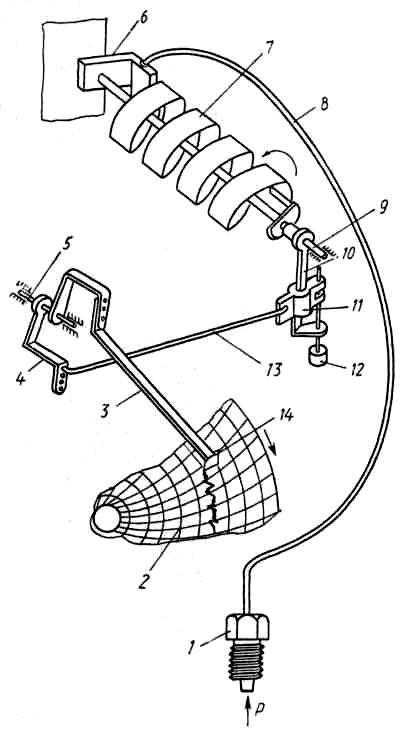

Благодаря большому числу витков перемещение свободного конца многовитковой трубчатой пружины и развиваемые усилия достигают значений, позволяющих осуществлять показания и запись измеряемого давления или разрежения. На рис.4.4 показана схема манометра с многовитковой трубчатой пружиной. Измеряемое давление через штуцер 1 по капилляру 8 подается во внутреннюю полость многовитковой трубчатой пружины 7. Один конец пружины прикреплен к кронштейну 6, а другой — соединен с осью 9. Под действием давления пружина раскручивается, что сопровождается вращением оси 9 и находящегося на

Рис. 4.4. Схема самопишущего манометра с многовитковой трубчатой пружиной

ней рычага 10, вращение которого через тягу 13 передается рычагу 4, находящемуся на одной оси 5 со стрелкой 3. На конце стрелки укреплено перо 14, перемещающееся по дисковой диаграмме 2, вращение которой осуществляется электродвигателем или часовым механизмом. Для регулировки размаха стрелки предусмотрен ползун 11 с винтом 12. Класс точности показывающих и самопишущих приборов с многовитковой трубчатой пружиной 1,0; 1,5. Диапазоны измерений манометров от (0-0,6) МПа до (0-160) МПа; вакуумметров от (-0,06-0) МПа до (-0,1-0) МПа [1].

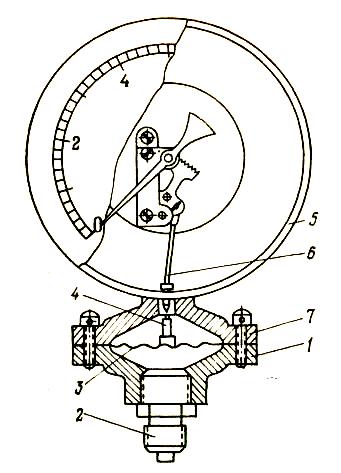

Мембранный манометр

Упругим элементом манометра (рис.4.5) является гофрированная мембрана 3, края которой зажаты между фланцами чашек 1 и 7. Чашка имеет ниппель 2, которым манометр присоединяют к измеряемому давлению. Верхняя чашка 7 представляет собой одно целое с корпусом манометра 5. В центре мембраны 3 закреплена стойка 4, шарнирно соединенная с поводком 6. Последний соединен с сектором зубчато-секторного передаточного механизма. Наиболее удобны мембранные манометры для измерения давления вязких жидкостей или химически агрессивных сред.

Рис.4.5. Мембранный манометр

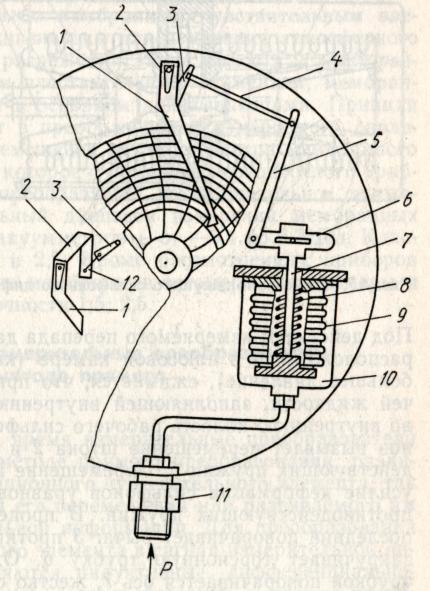

Манометр с сильфонным чувствительным элементом

Приборы

этого типа предназначены для измерения

избыточного давления, разрежения и

разности давлений. Их выполняют

показывающими и самопишущими. Схема

самопишущего сильфонного манометра

показана на рис.4.6. Измеряемое давление

через штуцер 11

подается

в камеру 10,

где

расположен деформационный чувствительный

элемент - сильфон 9.

Для

увеличения жесткости сильфона внутри

него расположена винтовая пружина

8.

Под

действием давления сильфон деформируется,

и дно его поднимает шток 7,

жестко

связанный с двухплечим рычагом 6,

последний через систему рычагов 5,

4, 3 поворачивает

ось 12

и

укрепленный на ней П-образный рычаг 2.

К

П-образному рычагу прикреплена

стрелка 1

с

пером. Запись измеряемого давления

производится на дисковой диаграмме,

привод которой осуществляется с

помощью синхронного двигателя или

часового механизма. Верхний предел

измерений сильфонных приборов ограничен

давлениями (0,025-0,4) МПа. Классы точности

сильфонных манометров избыточного

давления, вакуумметров и мановакуумметров:

1,5; 2,5 [1].

Приборы

этого типа предназначены для измерения

избыточного давления, разрежения и

разности давлений. Их выполняют

показывающими и самопишущими. Схема

самопишущего сильфонного манометра

показана на рис.4.6. Измеряемое давление

через штуцер 11

подается

в камеру 10,

где

расположен деформационный чувствительный

элемент - сильфон 9.

Для

увеличения жесткости сильфона внутри

него расположена винтовая пружина

8.

Под

действием давления сильфон деформируется,

и дно его поднимает шток 7,

жестко

связанный с двухплечим рычагом 6,

последний через систему рычагов 5,

4, 3 поворачивает

ось 12

и

укрепленный на ней П-образный рычаг 2.

К

П-образному рычагу прикреплена

стрелка 1

с

пером. Запись измеряемого давления

производится на дисковой диаграмме,

привод которой осуществляется с

помощью синхронного двигателя или

часового механизма. Верхний предел

измерений сильфонных приборов ограничен

давлениями (0,025-0,4) МПа. Классы точности

сильфонных манометров избыточного

давления, вакуумметров и мановакуумметров:

1,5; 2,5 [1].

Рис. 4.6. Схема самопишущего сильфонного манометра

Возможные источники систематических погрешностей

приборов с упругим чувствительным элементом

Возможные источники систематических погрешностей:

Переход за предельное по шкале давление при измерении, хотя бы один раз за все время измерений. Предельное давление, при котором еще сохраняется линейная зависимость между перемещениями конца трубки (чувствительного элемента) и давлением, называется пределом пропорциональности трубки. При переходе давления за предел пропорциональности трубка приобретает остаточную деформацию и становится непригодной для измерения.

Механическая характеристика трубки, т.е. значение предела пропорциональности и величина перемещения свободного конца, зависит от ряда факторов, из которых наиболее важными являются отношение осей сечения трубки, толщина ее стенок, модуль упругости материала и радиус дуги изгиба трубки.

Трение трубки о внутренние части прибора в результате их поломки.

Периодическое изменение температуры при измерениях. Материал трубки по-разному сжимается и разгибается в зависимости от температуры [6].

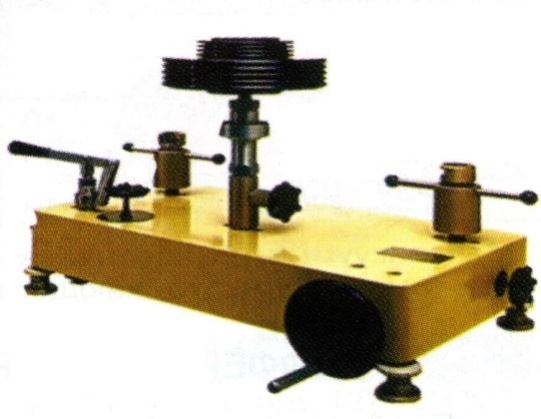

Устройство и принцип действия грузопоршневого

манометра МП -60

Грузопоршневые манометры в основном применяются для градуировки и поверки различных видов пружинных манометров, так как отличаются высокой точностью и широким диапазоном измерений от 0,098 до 980 МН/м2 (1—10000 кгс/см2). Принцип действия грузопоршневых манометров следующий. На поршень, свободно движущийся в цилиндре, действуют две силы: сила от давления жидкости, с одной стороны, и сила тяжести положенных на поршень грузов – с другой. Образцовый грузопоршневой манометр (рис.4.7–4.8) состоит из колонки, укрепленной на станине прибора, в которой имеется вертикальный цилиндрический канал, в нем движется пришлифованный поршень, несущий на верхнем конце тарелку для установки грузов. Верхняя часть колонки снабжена воронкой для сбора масла, просачивающегося через зазор между поршнем и цилиндром. В станине высверлен горизонтальный канал, в расширенной части которого движется посредством винтового штока поршень 7, уплотненный манжетами. Канал в станине соединяется с каналом колонки и каналами двух бобышек, предназначенных для укрепления поверяемых манометров. Кроме того, с каналом станины соединен канал воронки 8, которая служит для заполнения системы маслом. Каналы для отсоединения их от канала станины снабжены игольчатыми вентилями 9-12. Назначение вентиля 13 - спуск масла из прибора. Максимальное давление, создаваемое грузами, 4,90 МН/м2 (50 кгс/см2). Рассчитывается по формуле:

![]() ,

,

где fэф – эффективная площадь сечения штока поршня. А показывает ли поверяемый манометр с упругим чувствительным элементом такое же давление? Для поверки манометров на большее давление пользуются поршневым прессом, отсоединив от прибора поршневую колонку 1 вентилем 10. В качестве прибора сравнения применяют образцовый пружинный манометр: его присоединяют к одной из бобышек 4, а поверяемый прибор - к другой бобышке [6].

Рис.4.7. Схема образцового поршневого манометра:

1 — колонка; 2— поршень; 3 и 8 — воронки; 4 — бобышки;

5 — канал; 6 — тарелка; 7 — поршень; 9 – 13 —вентили

Рис.4.8. Грузопоршневой манометр МП-600