- •Глава 1. Система автоматического контроля (сак) технологических параметров

- •§1. Некоторые понятия метрологии (науки об измерениях)

- •§2. Общие сведения о Государственной системе приборов

- •§3. Структурная схема системы автоматического контроля (сак)

- •§4. Теплоэнергетические параметры

- •4.1. Контроль давления

- •4.1.1. Классификация приборов для измерения давления

- •4.1.1.1. Жидкостные манометры

- •4.1.1.2. Деформационные манометры

- •4.1.1.3. Электрические манометры

- •4.1.2. Электрические датчики давления «Сапфир»

- •4.2. Контроль температуры

- •4.2.1. Классификация приборов контроля температуры

- •4.2.1.1. Термометры расширения

- •4.2.1.2. Дилатометрические и биметаллические преобразователи

- •Датчики – реле температуры Устройства терморегулирующие дилатометрические тудэ

- •4.2.1.3. Манометрические термометры

- •4.2.1.4. Термоэлектрические термометры

- •4.2.1.5. Термометры сопротивления

- •4.2.2. Пирометры (инфракрасные термометры)

- •Пирометр Thermalert gp

- •4.2.3. Интеллектуальные датчики температуры

- •Интеллектуальные датчики температуры autrol att2100

- •4.2.4. Управляющие устройства

- •4.3. Контроль расхода

- •4.3.1. Сущность измерения расхода по методу

- •4.3.2. Осредняющие напорные трубки

- •4.3.3. Расходомеры обтекания. Ротаметры

- •4.3.4. Тахометрические расходомеры

- •4.3.5. Электромагнитный метод измерения расхода жидкости

- •4.3.6. Вихревые расходомеры

- •4.3.7. Ультразвуковые расходомеры

- •4.3.8. Кориолисовые (массовые) расходомеры

- •4.3.9. Расходомер сыпучих веществ DensFlow

- •4.3.10. Измерение расхода на основе тепловых явлений

- •4.3.10.1. Калориметрические расходомеры

- •4.3.10.2. Термоконвективные расходомеры

- •4.3.10.3. Термоанемометры

- •4.4. Контроль уровня

- •4.4.1. Методы измерения уровня жидкости,

- •Акустический уровнемер зонд-3м

- •Датчики-реле уровня жидкости поплавковые дру-1пм

- •4.4.2. Методы измерения уровня сыпучих материалов, применяемые в химической промышленности

- •4.4.3. Беспроводной интеллектуальный преобразователь

- •§5. Контроль параметров качества (состава и свойств веществ)

- •5.1.1. Масс-спектрометры

- •5.1.2. Хроматографы

- •5.1.3. Универсальный многоканальный газоанализатор автоматического непрерывного контроля «ганк-4»

- •5.1.4. Комплексный анализатор дымовых газов sg700

- •5.1.5. Парамагнитный анализатор кислорода в газах mg8

- •5.1.6. Концентратомер ксо-у2

- •5.2. Определение свойств веществ

- •5.2.1. Измерение плотности жидкостей и газов

- •5.2.2. Измерение вязкости веществ

- •5.2.3. Измерение влажности газов и твердых тел

- •5.2.3.1. Контроль относительной влажности газов

- •Измерительные преобразователи температуры и влажности роса-10

- •5.2.3.2. Контроль влажности твердых (сыпучих) тел

- •5.2.5. Измеритель проводимости sc202

- •5.2.6. Измерение мутности

- •5.2.7. Измерение цвета

- •Технические характеристики TeleFlash Compact:

- •§6. Измерение механических и электрических параметров

- •6.1. Измерение весовых величин

- •6.1.1. Использование тензодатчиков

- •Измерение толщины материалов из диэлектриков

- •6.3. Датчик потускнения факела дмс-100м-пф

- •6.4. Измеритель мощности pr 300

- •6.5. Датчики положения

- •6.5.1. Датчики контроля скорости (дкс)

- •Технические характеристики дкс

- •6.5.2. Оптические датчики метки (дом)

- •Технические характеристики (дом)

- •6.5.3. Оптические бесконтактные выключатели (вбо)

- •Технические характеристики вбо типа т

- •Технические характеристики вбо типа r

- •Технические характеристики вбо типа d

- •6.5.4. Емкостные бесконтактные выключатели

- •Ниже приведены примеры использования емкостных бесконтактных выключателей (рис. 6.29-6.32).

- •Технические характеристики емкостного бесконтактного выключателя

- •6.5.5. Ультразвуковой бесконтактный выключатель

- •6.5.6. Пироэлектрические датчики

- •6.5.7. Сигнализатор движения радиоволновый сдр101п

- •6.6. Волоконно-оптические датчики

- •6.6.1. Волоконно-оптические датчики магнитного поля

- •6.6.2. Измерение давления

- •6.6.3. Измерение температуры

- •6.6.4. Измерение уровня

- •Глава 2. Система автоматического регулирования технологических параметров (сар)

- •§1. Структура сак и сар

- •§2. Сар как совокупность типовых

- •2.1. Динамические звенья сар

- •Усилительное звено

- •Апериодическое звено 1-го порядка

- •Интегрирующее звено (астатическое)

- •Колебательное звено

- •Апериодическое звено 2-го порядка

- •Дифференцирующее звено

- •2.1.1. Необходимые сведения из операционного исчисления

- •2.1.2. Передаточные функции типовых динамических звеньев.

- •2.2. Объект регулирования

- •§ 3. Исполнительные устройства

- •3.1. Иcполнительные механизмы

- •Регулирующие органы

- •3.2.1. Регулирующие клапаны

- •Коаксиальный клапан

- •Клеточный клапан

- •Основные технические данные клеточного клапана серии 41005 зао «дс Контролз»

- •Производитель: зао «дс Контролз», г.Великий Новгород

- •3.2.2. Регулирующие заслонки

- •Шиберные задвижки

- •Учебное пособие

4.3.1. Сущность измерения расхода по методу

переменного перепада давлений

Наиболее распространенным и изученным методом измерения расхода жидкости, пара и газа является метод переменного перепада давлений.

В состав комплекта расходомера переменного перепада давления входят: сужающее устройство, дифференциальный манометр и вторичный прибор. В современных схемах в качестве комплекта расходомера переменного перепада давлений используется диафрагма, интеллектуальный датчик разности давлений (тип ДД), вторичный прибор (контроллер).

Измерение расхода по методу переменного перепада давлений основано на измерении потенциальной энергии (статического давления) вещества, протекающего через местное сужение в трубопроводе. В измерительной технике сужающими устройствами (первичными преобразователями) служат диафрагмы, сопла и сопла Вентури. Из этих трех типов сужающих устройств наиболее часто применяется диафрагма.

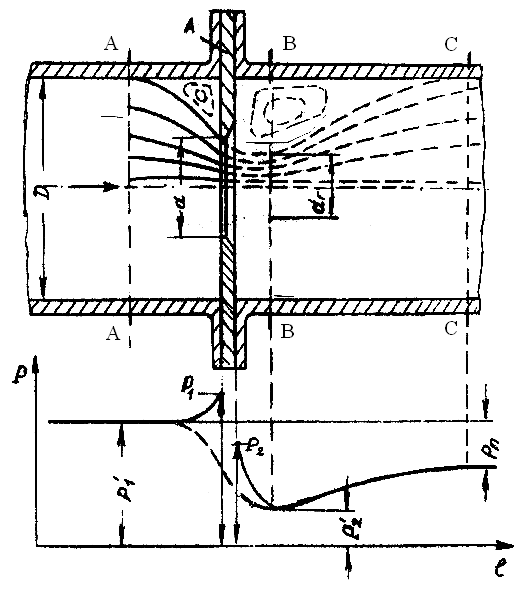

Типы сужающих устройств, регламентированные РД 50-213-80

Диафрагма представляет собой тонкий диск с круглым концентрическим отверстием, которое имеет со стороны входа потока острую цилиндрическую кромку, а далее расточено под угол φ = 30…45°. Входная кромка диафрагмы не должна иметь закруглений, вмятин, зазубрин, заусенцев. Сужение потока начинается до диафрагмы в сечении А-А, затем, на некотором расстоянии за ней, благодаря действию сил инерции, поток сужается до минимального сечения В-В, а далее постепенно расширяется до полного сечения трубопровода (сечение С-С). Перед диафрагмой и за ней образуются зоны с вихревым движением, причем зона вихрей за диафрагмой больше, чем перед ней (рис.4.67) [3].

Рис.4.67.

Характер потока и график распределения

статического

давления при установке диафрагмы в

трубопроводе

Скорость потока начиная с сеченя А-А возрастает и достигает максимального значения за диафрагмой в сечении В-В. Затем, по мере расширения струи, скорость потока снижается и достигает в сечении С-С первоначального значения.

Давление струи около стенки трубопровода несколько возрастает из-за подпора перед диафрагмой и понижается до минимума за диафрагмой в наиболее узком сечении струи. Далее по мере расширения струи давление потока около стенки снова повышается, но не достигает прежнего значения. Потери части давления рп объясняются главным образом потерей энергии на трение и завихрения. Разность давлений (p'1–p'2) является перепадом, зависящим от расхода среды, протекающей через трубопровод. После прохождения сужающего устройства измеряемый поток продолжает сужаться. В самом узком сечении потока величина статического давления составляет значение р2'. Вследствие того что струя, протекающая через сопло, почти не отрывается от его профилированной части, потери на завихрения возникают в основном за соплом, поэтому остаточная потеря давления рп в сопле, по сравнению с диафрагмой, меньше. Еще меньше потери давления рп в сопле Вентури, профиль которого близок к сечению потока, проходящего через сужение. При измерении расхода по методу переменного перепада давлений протекающее вещество должно целиком заполнять все сечение трубопровода и сужающего устройства, поток в трубопроводе должен быть практически установившимся, фазовое состояние веществ не должно изменяться при прохождении через сужающее устройство (жидкость не должна испаряться, пар должен оставаться перегретым и т. п.). Для установления зависимости расхода вещества от перепада давлений, возникающего на сужающем устройстве, используют практические зависимости [3]:

объемный

расход

![]() ,

,

массовый

расход

![]() ,

,

где Q – объемный расход вещества; Qм – массовый расход вещества; – коэффициент

расхода вещества; F0 – площадь отверстия диафрагмы; – плотность измеряемого вещества; Р1 – давление вещества непосредственно у стенки трубопровода до сужающего устройства; Р2 – давление вещества непосредственно у стенки трубопровода после сужающего устройства.

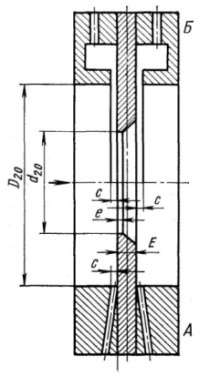

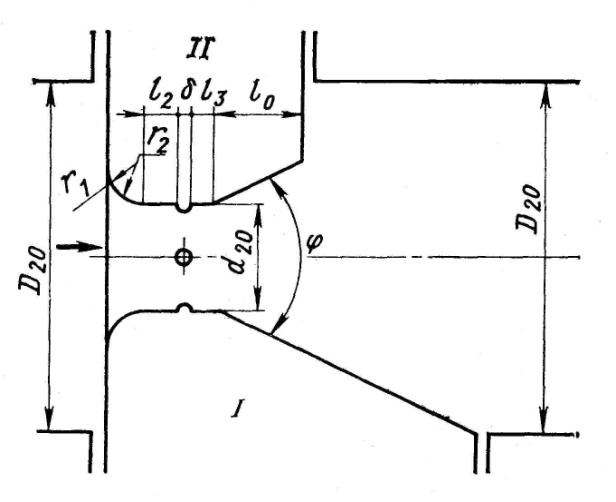

Стандартная диафрагма – наиболее простое и распространенное сужающее устройство (рис. 4.68). Она применяется без индивидуальной градуировки для трубопроводов диаметром D> 50 мм при условии, что 0,05<m<0,7. Величина m – это так называемый модуль сужающего устройства: m = S0/S1, где S0 = площадь отверстия диафрагмы; S1 = площадь поперечного сечения трубопровода. Отбор статических давлений до и после диафрагмы производится через кольцевые камеры или с помощью отдельных отверстий, объединенных в коллекторы.

Рис.4.68. Стандартная диафрагма

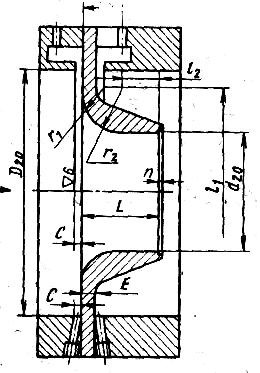

Стандартные сопла (рис.4.69) могут применяться без индивидуальной градуировки в трубопроводах диаметром D>50 мм при условии, что 0,05<m<0,65. Профильная часть отверстия сопла должна быть выполнена с плавным сопряжением дуг. При изготовлении сопла необходимо обращать внимание на гладкость его входной части, отсутствие конусности в цилиндрической части. Выходная кромка цилиндрической части отверстия должна быть острой, без заусенцев, фаски или закругления. Для изготовления сопел обычно используют те же материалы, что и для диафрагм [3].

Рис.4.69. Стандартное

сопло

Сопла Вентури могут применяться без индивидуальной градуировки для диаметров трубопроводов D>50 мм. У сопла Вентури (рис.4.70) профильная входная часть выполняется такой же, как у обычного сопла. Цилиндрическая средняя часть непосредственно без сопряжения переходит в конус. Сопла Вентури могут быть длинными и короткими. У длинного сопла Вентури наибольший диаметр выходного конуса равен диаметру трубопровода, а у короткого – меньше диаметра трубопровода. Угол конуса должен удовлетворять условию 5° <φ < 30°.

Рис.4.70. Сопло Вентури

Измерение перепада давлений производится через кольцевые камеры, причем задняя (минусовая) камера соединяется с цилиндрической частью сопла Вентури с помощью группы радиальных отверстий. Короткие сопла Вентури получили большее распространение, так как они дешевле в изготовлении и монтаже, а потеря давления в них почти такая же, как и в длинных.

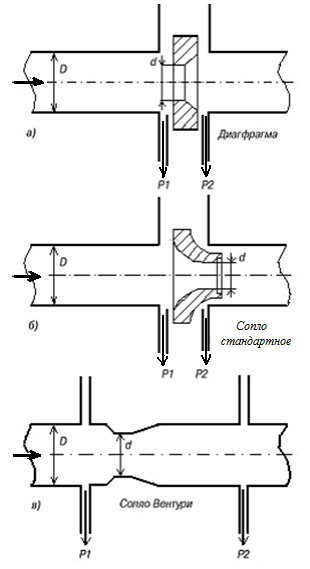

Ниже приведены схемы установки сужающих устройств (с диафрагмой, стандартным соплом и соплом Вентури) (рис. 4.71).

Рис. 4.71. Сужающие устройства

(а-диафрагма, б-стандартное сопло, в-сопло Вентури)

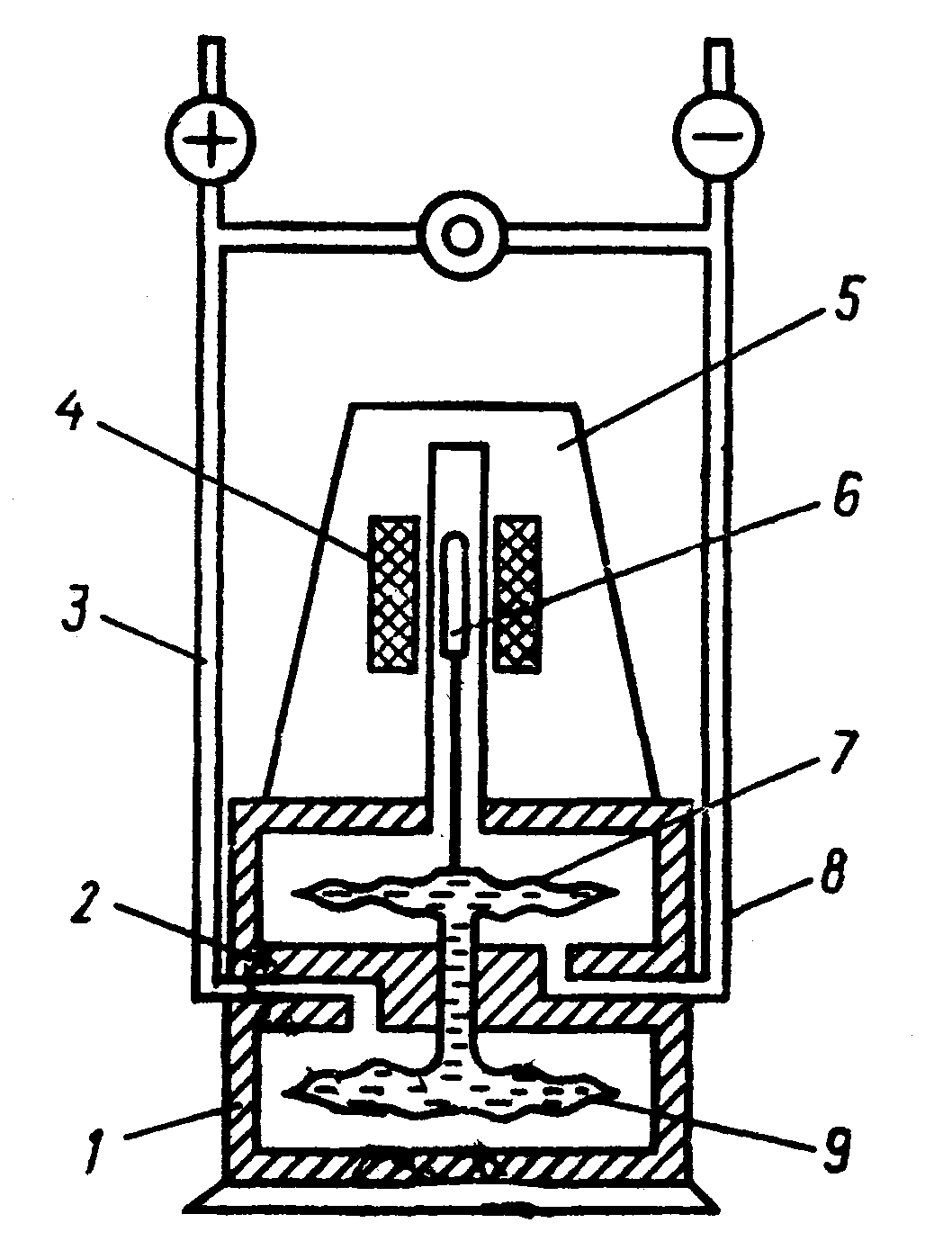

Дифманометр типа ДМ

Мембранный дифманометр ДМ (рис.4.72) является бесшкальным прибором с индукционным датчиком, работающим с вторичными дифференциально-трансформаторными приборами типа КСДЗ, ЭПИД, ЭИВ, ДС и др. Он предназначен для дистанционного измерения избыточных давлений, разрежений или перепадов давления жидкостей, паров и газов, не разрушающих чувствительный элемент прибора. При этом величина измеряемого параметра преобразуется дифманометром в пропорциональный электрический сигнал, передаваемый далее на вторичный прибор. Действие дифманометра основано на использовании деформации чувствительного элемента прибора при воздействии на него разности давлений [5].

Рис.4.72. Схема

мембранного дифманометра ДМ: 1-корпус;

2-перегородка; 3, 8-импульсные линии;

4-катушка;5-колпак;

6- сердечник; 7,

9-мембранные коробки

Чувствительным элементом дифманометра является мембранный блок, помещенный в корпусе 1 и включающий мембранные коробки 7 и 9, сваренные из четырех мембран, имеющих концентрические гофры. При наложении мембран профили их совпадают, что предохраняет мембраны от разрушения при перегрузках. Внутренние полости коробок, заполненные дистиллированной водой или ее смесью с глицерином, сообщаются между собой через отверстие в перегородке 2. Мембраны изготовляются из нержавеющей стали с высокими упругими свойствами или бериллиевой бронзы. Давление передается через импульсные линии 3 и 8. С центром верхней мембраны связан сердечник 6 дифференциально-трансформаторной катушки 4, закрытой колпаком 5. Большее давление подается в нижнюю (плюсовую) камеру, а меньшее – в верхнюю (минусовую). Под воздействием разности давлений в камерах нижняя мембранная коробка сжимается, жидкость из нее поступает в верхнюю коробку, вызывая перемещение верхнего центра и связанного с ним сердечника индукционного датчика. Деформация продолжается до тех пор, пока силы, вызванные перепадом давления, не уравновесятся упругими силами мембранных коробок [5]. При перемещении сердечника 6 индукционного датчика измеряемая величина преобразуется в электрический сигнал и передается на вторичный прибор с электрическим входным сигналом. Для уменьшения погрешности вследствие изменения температуры окружающей среды верхняя мембранная коробка дифманометра выполнена более жесткой, чем нижняя. Благодаря этому изменение температуры окружающей среды приводит в основном лишь к изменению объема нижней мембранной коробки, и сердечник не получает дополнительного смещения. Мембранные дифманометры выпускаются на предельные перепады давления 16–250 МН/м2 (160–2500 кгс/м2) и 40–630кН/м2 (0,4–6,3 кгс/см2). Допускаемые статические давления до 25 МН/м2 (250 кгс/см2) [5].

Источники возможных погрешностей комплекта – расходомера при измерении расхода методом переменного перепада давлений:

погрешности установки и конструкции сужающих устройств:

- неправильный монтаж сужающих устройств (на непрямолинейных участках);

- сужающее устройство располагается не концентрично относительно оси трубопровода круглого сечения, т.е. его ось смещена от оси трубопровода на какое-то расстояние;

- безвозвратные потери давления на диафрагме (в случае, когда потери должны быть ограничены, применяют сопла или трубки Вентури);

- потеря давления в трубке Вентури возрастает с увеличением угла φ.

погрешности дифманометров:

- основная погрешность дифманометра ДМПК-100 составляет ±1%;

- основная погрешность дифманометра ДП-50 составляет ±267Н/м2 (2 мм рт. ст.);

погрешность вторичного прибора.