- •Глава 1. Система автоматического контроля (сак) технологических параметров

- •§1. Некоторые понятия метрологии (науки об измерениях)

- •§2. Общие сведения о Государственной системе приборов

- •§3. Структурная схема системы автоматического контроля (сак)

- •§4. Теплоэнергетические параметры

- •4.1. Контроль давления

- •4.1.1. Классификация приборов для измерения давления

- •4.1.1.1. Жидкостные манометры

- •4.1.1.2. Деформационные манометры

- •4.1.1.3. Электрические манометры

- •4.1.2. Электрические датчики давления «Сапфир»

- •4.2. Контроль температуры

- •4.2.1. Классификация приборов контроля температуры

- •4.2.1.1. Термометры расширения

- •4.2.1.2. Дилатометрические и биметаллические преобразователи

- •Датчики – реле температуры Устройства терморегулирующие дилатометрические тудэ

- •4.2.1.3. Манометрические термометры

- •4.2.1.4. Термоэлектрические термометры

- •4.2.1.5. Термометры сопротивления

- •4.2.2. Пирометры (инфракрасные термометры)

- •Пирометр Thermalert gp

- •4.2.3. Интеллектуальные датчики температуры

- •Интеллектуальные датчики температуры autrol att2100

- •4.2.4. Управляющие устройства

- •4.3. Контроль расхода

- •4.3.1. Сущность измерения расхода по методу

- •4.3.2. Осредняющие напорные трубки

- •4.3.3. Расходомеры обтекания. Ротаметры

- •4.3.4. Тахометрические расходомеры

- •4.3.5. Электромагнитный метод измерения расхода жидкости

- •4.3.6. Вихревые расходомеры

- •4.3.7. Ультразвуковые расходомеры

- •4.3.8. Кориолисовые (массовые) расходомеры

- •4.3.9. Расходомер сыпучих веществ DensFlow

- •4.3.10. Измерение расхода на основе тепловых явлений

- •4.3.10.1. Калориметрические расходомеры

- •4.3.10.2. Термоконвективные расходомеры

- •4.3.10.3. Термоанемометры

- •4.4. Контроль уровня

- •4.4.1. Методы измерения уровня жидкости,

- •Акустический уровнемер зонд-3м

- •Датчики-реле уровня жидкости поплавковые дру-1пм

- •4.4.2. Методы измерения уровня сыпучих материалов, применяемые в химической промышленности

- •4.4.3. Беспроводной интеллектуальный преобразователь

- •§5. Контроль параметров качества (состава и свойств веществ)

- •5.1.1. Масс-спектрометры

- •5.1.2. Хроматографы

- •5.1.3. Универсальный многоканальный газоанализатор автоматического непрерывного контроля «ганк-4»

- •5.1.4. Комплексный анализатор дымовых газов sg700

- •5.1.5. Парамагнитный анализатор кислорода в газах mg8

- •5.1.6. Концентратомер ксо-у2

- •5.2. Определение свойств веществ

- •5.2.1. Измерение плотности жидкостей и газов

- •5.2.2. Измерение вязкости веществ

- •5.2.3. Измерение влажности газов и твердых тел

- •5.2.3.1. Контроль относительной влажности газов

- •Измерительные преобразователи температуры и влажности роса-10

- •5.2.3.2. Контроль влажности твердых (сыпучих) тел

- •5.2.5. Измеритель проводимости sc202

- •5.2.6. Измерение мутности

- •5.2.7. Измерение цвета

- •Технические характеристики TeleFlash Compact:

- •§6. Измерение механических и электрических параметров

- •6.1. Измерение весовых величин

- •6.1.1. Использование тензодатчиков

- •Измерение толщины материалов из диэлектриков

- •6.3. Датчик потускнения факела дмс-100м-пф

- •6.4. Измеритель мощности pr 300

- •6.5. Датчики положения

- •6.5.1. Датчики контроля скорости (дкс)

- •Технические характеристики дкс

- •6.5.2. Оптические датчики метки (дом)

- •Технические характеристики (дом)

- •6.5.3. Оптические бесконтактные выключатели (вбо)

- •Технические характеристики вбо типа т

- •Технические характеристики вбо типа r

- •Технические характеристики вбо типа d

- •6.5.4. Емкостные бесконтактные выключатели

- •Ниже приведены примеры использования емкостных бесконтактных выключателей (рис. 6.29-6.32).

- •Технические характеристики емкостного бесконтактного выключателя

- •6.5.5. Ультразвуковой бесконтактный выключатель

- •6.5.6. Пироэлектрические датчики

- •6.5.7. Сигнализатор движения радиоволновый сдр101п

- •6.6. Волоконно-оптические датчики

- •6.6.1. Волоконно-оптические датчики магнитного поля

- •6.6.2. Измерение давления

- •6.6.3. Измерение температуры

- •6.6.4. Измерение уровня

- •Глава 2. Система автоматического регулирования технологических параметров (сар)

- •§1. Структура сак и сар

- •§2. Сар как совокупность типовых

- •2.1. Динамические звенья сар

- •Усилительное звено

- •Апериодическое звено 1-го порядка

- •Интегрирующее звено (астатическое)

- •Колебательное звено

- •Апериодическое звено 2-го порядка

- •Дифференцирующее звено

- •2.1.1. Необходимые сведения из операционного исчисления

- •2.1.2. Передаточные функции типовых динамических звеньев.

- •2.2. Объект регулирования

- •§ 3. Исполнительные устройства

- •3.1. Иcполнительные механизмы

- •Регулирующие органы

- •3.2.1. Регулирующие клапаны

- •Коаксиальный клапан

- •Клеточный клапан

- •Основные технические данные клеточного клапана серии 41005 зао «дс Контролз»

- •Производитель: зао «дс Контролз», г.Великий Новгород

- •3.2.2. Регулирующие заслонки

- •Шиберные задвижки

- •Учебное пособие

4.2.1.5. Термометры сопротивления

Термометр сопротивления включает в себя: датчик (термопреобразователь сопротивления), соединительные провода, вторичный прибор (мост, логометр).

Термопреобразователь сопротивления

Принцип действия термопреобразователя сопротивления (ТС) основан на свойстве проводников (металлов) и полупроводников, помещенных в измеряемую среду, изменять свое электрическое сопротивление при изменении температуры [6]. При увеличении измеряемой температуры сопротивление металлических термопреобразователей растет, а у полупроводниковых уменьшается по экспоненциальному закону.

Материалы металлических термопреобразователей сопротивления

Для изготовления металлических термопреобразователей сопротивления (ТC) используются металлы: Pt, Cu, Ni, Fe.

Платина является наилучшим материалом для термопреобразователей сопротивления, так как легко получается в чистом виде, обладает хорошей воспроизводимостью, химически инертна в окислительной среде при высоких температурах, имеет высокое удельное сопротивление 0,1·10-6 Ом·м. Платиновые преобразователи сопротивления используются для измерения температуры от -2600С до +11000С, при этом для диапазона температур от -2600С до +7500С используются платиновые проволоки диаметром 0,05мм – 0,1мм, а для измерения температур до +11000С, в силу распыления платины при этих температурах, диаметр проволоки составляет около 0,5 мм. Платиновые термопреобразователи сопротивления являются весьма точными первичными преобразователями в диапазоне температур, где они могут быть использованы. Платиновые термопреобразователи сопротивления используются в рабочих, образцовых и эталонных термометрах. Недостатком платины является нелинейность градуировочной характеристики и, кроме того, платина – очень дорогой металл [6].

Медь – один из самых недорогостоящих металлов, относительно легко получаемых в чистом виде. Медные термопреобразователи сопротивления предназначены для измерения температуры в диапазоне от -500С до +2000С. При более высоких температурах медь активно окисляется и потому не используется. Диаметр медной проволоки обычно 0,1мм [6].

Никель и железо благодаря своим относительно высоким температурным коэффициентам электрического сопротивления и сравнительно большим сопротивлениям хотя и используются для измерения температуры в диапазоне -500С до +2500С, однако широко не применяются. Это связано с тем, что градуировочная характеристика их нелинейна, а главное, не стабильна и не воспроизводима [6].

Величину , характеризующую изменение электросопротивления металлов при изменении температуры, называют температурным коэффициентом сопротивления. Если Rt электрическое сопротивление при некоторой температуре t, a R0 электрическое сопротивление при 0°С, то можно определить по формуле:

![]()

Платина имеет достаточно высокий температурный коэффициент сопротивления равный 3,94·10-3 С-1.

В соответствии с ГОСТ 6651-94 [12] используются следующие виды металлических термопреобразователей сопротивления (см. таблицу 4.8):

Таблица 4.8. Виды металлических термопреобразователей сопротивления

Тип ТС |

Номинальное значение сопротивления при Rо = 00С, оМ |

Условное обозначение номинальной статической характеристики (НСХ) |

Диапазон измеряемых температур |

Платиновый (ТСП) |

1 10 50 100 500 |

1П 10П 50П 100П 500П |

–2600С÷11000С |

Медный (ТСМ) |

10 50 100 |

10М 50М 100М |

–500С ÷ +2000С |

Никелевый (ТСН) |

100 |

100Н |

–600С ÷ +1800С |

Конструкция металлических термопреобразователей сопротивления

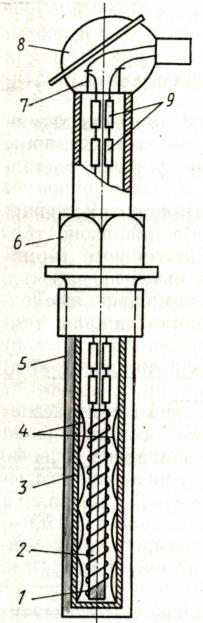

Рис. 4.49а. Конструкция металлических термопреобразователей сопротивления

Тонкая проволока или лента 1 из платины или меди наматывается бифилярно на каркас 2 из керамики, слюды, кварца, стекла или пластмассы (рис.4.49а). Бифилярная намотка необходима для исключения индуктивного сопротивления. После намотки обычно неизолированной платиновой проволоки каркас вместе с проволокой покрывают слюдой. Длина намотанной части каркаса с платиновой проволокой 50–100 мм, а с медной – 40 мм. Каркас для защиты от повреждений помещают в тонкостенную алюминиевую гильзу 3, а для улучшения теплопередачи от измеряемой среды к намотанной части каркаса между последней и защитной гильзой 3 устанавливаются упругие металлические пластинки 4 или массивный металлический вкладыш. Помимо наматываемого проволокой каркаса используются двух- и четырехканальные керамические каркасы. В каналах размещают проволочные платиновые спирали, которые фиксируются в каналах каркаса с помощью термоцемента на основе оксида алюминия и кремния. При изготовлении медных термопреобразователей сопротивления применяют безындукционную бескаркасную намотку. В качестве материала используют изолированную медную проволоку диаметром 0,08 мм, покрытую фторопластовой пленкой. Гильзу 3 с ее содержимым помещают во внешний, обычно стальной, замкнутый чехол 5, который устанавливается на объекте измерения с помощью штуцера 6. На внешней стороне чехла располагается соединительная головка 8, в которой находится изоляционная колодка 7 с винтами для крепления выводных проводов из медной проволоки диаметром 1-1,5 мм, идущих от каркаса через изоляционные бусы 9. Термопреобразователи сопротивления по внешнему виду и размерам схожи с термоэлектрическими преобразователями [1].

Полупроводниковые термомопреобразователи

сопротивления (термисторы)

Термисторы изготавливаются из окислов различных металлов с добавками. Наибольшее распространение имеют термометры сопротивления кобальто-марганцевые (КМТ) и медно-марганцевые (ММТ), использумые для измерения температур в пределах от -90°С до +180 °С. Используемые материалы: оксиды Ti, Fe, Mn, Co, Ni, Cu, Ge [6].

Полупроводниковые термопреобразователи сопротивления применяются для измерения температуры в диапазоне (–100 + 300)°С. В качестве материалов для них используются различные полупроводниковые вещества – оксиды магния, кобальта, марганца, титана, меди, кристаллы германия. Основным преимуществом полупроводников является их большой отрицательный температурный коэффициент сопротивления. При повышении температуры полупроводников на один градус их сопротивление уменьшается на (3–5) %, что делает их очень чувствительным к изменению температуры. Кроме того, они обладают значительным удельным сопротивлением и потому даже при очень малых размерах обладают значительным номинальным электрическим сопротивлением (от нескольких до сотен кОм), что позволяет не учитывать сопротивления соединительных проводов и элементов измерительной схемы. Следствием же малых размеров полупроводниковых термопреобразователей сопротивления является возможность безынерционного измерения температуры [1].

На рис. 4.49б показан стержневой терморезистор, представляющий собой цилиндр 1 с контактными колпачками 2, к которым припаяны выводы 3. Цилиндр покрыт эмалевой краской и обмотан металлической фольгой 4. Снаружи терморезистор защищен металлическим чехлом 5, в верхней части которого имеется стеклянный изолятор 6.

Рис. 4.49б. Бусинковое полупроводниковое термосопротивление

Недостатком полупроводниковых материалов является их значительная нелинейность и, главное, невоспроизводимость градуировочной характеристики. Поэтому полупроводниковые термопреобразователи сопротивления даже одного и того же типа имеют индивидуальные градуировки и не взаимозаменяемы. Чувствительные элементы из полупроводников выполняются в виде цилиндров, шайб, бусинок малых размеров. В силу указанных недостатков полупроводниковые термопреобразователи сопротивления редко используются для измерения температуры. Они находят широкое применение в системах температурной сигнализации, вследствие присущего им релейного эффекта – скачкообразного изменения сопротивления при достижении определенной температуры. Кроме того, полупроводниковые термопреобразователи сопротивления используются в качестве чувствительных элементов в различных газоаналитических автоматических приборах [1].

Измерительные (вторичные) приборы, применяемые в комплекте с термопреобразователями сопротивления

В качестве измерительных приборов для термопреобразователей сопротивления применяются уравновешенные и неуравновешенные мосты, а также логометры. Для полупроводниковых термосопротивлений измерительными приборами обычно служат неуравновешенные мосты [3].

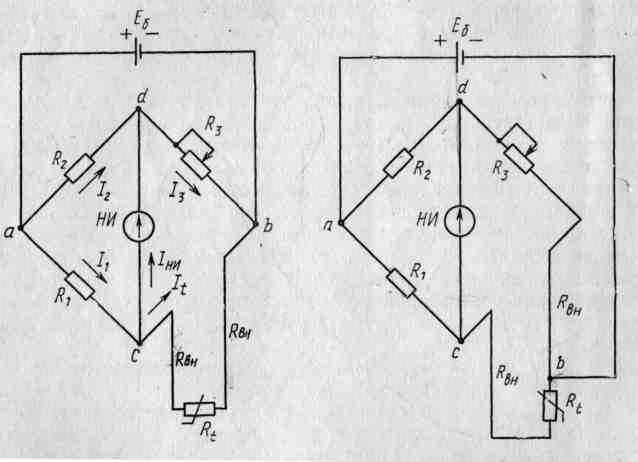

Уравновешенные мосты

В уравновешенных мостах используется так называемый нулевой метод измерения. С их помощью производят градуировку термопреобразователей сопротивления и измеряют температуру [1]. Схемы уравновешенных мостов показаны на рис.4.50 А и рис.4.50 Б. Итак, имеем два средства измерения (два измерительных устройства), т.е. две системы автоматического контроля (САК). Как известно, САК включает в себя: объект контроля, например, печь (на рис. не показ.), обобщенный датчик – термопреобразователь сопротивления Rt помещенный в печь для измерения температуры t в печи, канал связи – два одинаковой длины провода, имеющие каждый сопротивление RBH, и вторичный прибор – уравновешенный мост, показывающий в момент равновесия (т.е. когда нуль-индикатор (НИ) находится на нуле) температуру в печи положением движка рехорда R3. Вторичный прибор представляет собой мостовую схему.

Рассмотрим рис.4.50 А. Диагональ питания моста аb содержит источник тока, а диагональ измерения dc - НИ. Плечи моста - постоянные резисторы R1 и R2, регулируемый резистор R3, а плечо cb содержит измеряемое сопротивление Rt и два соединительных провода, каждый сопротивлением RBH. Если мост уравновешен, то ток в диагонали cd равен нулю. В соответствии с правилами Кирхгофа, чтобы мост находился в равновесии, необходимо соблюсти равенство произведений сопротивлений противоположных его плеч. Это достигается путем регулирования сопротивления резистора R3 до тех пор, пока НИ не покажет нуль.

Рис. А Рис. Б

Рис.4.50 А. Двухпроводная схема соединения термопреобразователя сопротивления с уравновешенным мостом;

Рис.4.50 Б. Трехпроводная схема соединения термопреобразователя сопротивления с уравновешенным мостом [1].

Рассмотрим схему А. При равновесии моста имеет место равенство:

R1 R3 = R2 (2 RBH + Rt). Для симметричного моста (R1 = R2), получим Rt = R3-2 RBH .

Таким образом, для измерения температуры t в печи нужно найти Rt (между t и Rt существует градуировочная зависимость). В данном случае величина R3 известна. Если провода (канал связи) находятся при комнатной температуре, то, зная температуру в комнате, опять же по соответствующей градуировочной зависимости определяем RBH. Таким образом, Rt, а значит и температура t найдены. При увеличении температуры в печи возрастет и сопротивление металлического термопреобразователя сопротивления Rt. Равновесие моста нарушится, НИ, естественно, выйдет из нуля. Резистором R3 выводим НИ на нуль. Мост снова в равновесии. Вновь используем правило Кирхгофа для симметричного моста. Получим Rtн = R3н-2 RBH. Буква «н» - означает «новое значение». Однако температура в комнате могла уже измениться, а, значит, изменится и RBH. Таким образом, при определении температуры t в печи необходимо всякий раз учитывать изменение температуры в помещении. Это недостаток т.н. двухпроводной схемы соединения термопреобразователя сопротивления с уравновешенным мостом. Этот недостаток может быть устранен путем т.н. трехпроводного соединения термопреобразователя сопротивления с мостом (рис.4.50 Б).

Итак, рассмотрим схему Б. Необходимо исключить из рассмотрения RBH. Для этого соединительные провода необходимо отнести к двум разным плечам моста: одно из сопротивлений RBH – к плечу вместе с сопротивлением R3, а другое RBH к плечу вместе с сопротивлением Rt. Для этого изменим диагональ питания, перенеся точку b в новое положение (R3 + RBH), (Rt + RBH). Как видим, два плеча моста изменились.

Получили схему так называемого трехпроводного соединения термопреобразователя сопротивления с мостом. Вновь используем правило Кирхгофа для симметричного моста находящегося в равновесии. Получим Rt=R3, т.е. результат измерения Rt (а значит и t) в этом случае не зависит от сопротивления соединительных проводов RBH.

Будем совершенствовать полученную схему. Если температура t в печи изменится, мост выйдет из равновесия, т.к. изменится величина сопротивления Rt. Для восстановления равновесия моста необходимо вновь «вручную» перемещать движок реохорда пока НИ не установится на нуле. Если будем перемещать движок реохорда с помощью реверсивного электродвигателя, то получим автоматический уравновешенный мост.

В четырехпроводной схеме компенсируется сопротивление каждого провода, соединенного с чувствительным элементом. В этой схеме присутствуют три цепи измерения сопротивления. Сопротивления двух компенсационных цепей складываются и делятся пополам, чтобы определить среднее значение сопротивления каждой компенсационной цепи. Это значение вычитается из общего сопротивления схемы (как в случае трехпроводной схемы), чтобы получить только сопротивление чувствительного элемента.

Ток

возбуждения I

задается с помощью источника тока, чтобы

его внутреннее сопротивление и

сопротивление плдводящих проводов не

влияло на величину тока через

термопреобразователь. В этом случае

напряжение на выходе дифференциального

усилителя будет равно ![]() независимо

от сопротивления подводяих проводов,

поскольку входное сопротивление

дифференциального усилителя в этих

условиях нетрудно сделать практически

бесконечным.

Данная

схема обеспечивает наивысшую точность

измерений и используется с высокоточными

калиброванными и градуированными

чувствительными элементами. Такие

термометры могут применяться в системах

коммерческого учета энергоносителей,

в исследовательских лабораториях, в

химической и фармацевтической

промышленности.

независимо

от сопротивления подводяих проводов,

поскольку входное сопротивление

дифференциального усилителя в этих

условиях нетрудно сделать практически

бесконечным.

Данная

схема обеспечивает наивысшую точность

измерений и используется с высокоточными

калиброванными и градуированными

чувствительными элементами. Такие

термометры могут применяться в системах

коммерческого учета энергоносителей,

в исследовательских лабораториях, в

химической и фармацевтической

промышленности.

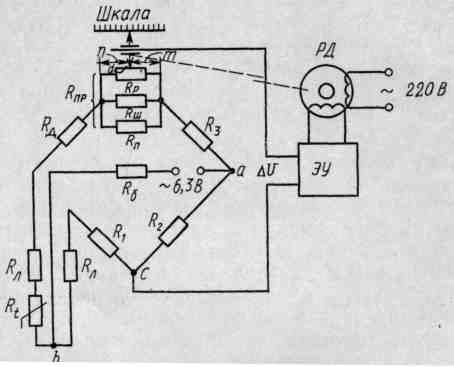

Автоматический уравновешенный мост собран по схеме с переменным сопротивлением плеч и трехпроводным соединением термопреобразователя сопротивления с мостом (рис.4.51) [1]. Переменное сопротивление здесь содержит три параллельно соединенных резистора: Rр– собственно реохорд, выполняющий измерительные функции; Rш – шунт реохорда; Rп– резистор для подгонки заданного значения параллельного соединения сопротивлений всей реохордной группы; Rпр, Rh R2, R3 – резисторы мостовой схемы; Rд – добавочный резистор для подгонки тока из условия минимального самонагрева термопреобразователя сопротивления; Rб– резистор балластный в цепи питания для ограничения тока; Rt – термопреобразователь сопротивления; Rл – резистор для подготовки сопротивления соединительной линии; m – положение движка реохорда правее точки d в долях от Rпр; n – положение движка реохорда левее точки d в долях от Rпр [1]. В качестве нуль-индикатора (НИ) в автоматических мостах используется электронный усилитель ЭУ. При изменении температуры изменяется сопротивление Rt и мост выходит из равновесия, т.е. в измерительной диагонали cd появляется напряжение дебаланса U, которое усиливается усилителем ЭУ до значений, достаточных для вращения ротора реверсивного двигателя РД в соответствующую сторону, в зависимости от знака дебаланса. Вал РД, связанный с движком реохорда, перемещает его до тех пор, пока дебаланс U не станет равным нулю [1]. Одновременно с движком перемещается каретка с пером и стрелкой, указывающей по шкале положение m движка т.е., значение измеряемой температуры. Назначение, устройство и принцип работы основных узлов автоматического моста – модулятора (при питании моста постоянным током), электронного усилителя, реверсивного двигателя, реохорда, записывающего устройства, привода диаграммы, переключателя (в многоточечных приборах) – такие же, как и в автоматических потенциометрах. Выпускаемые в настоящее время автоматические мосты отличаются друг от друга назначением, конструкцией, размерами, точностью измерения и другими техническими характеристиками, например мосты одноточечные и многоточечные, самопишущие и показывающие с ленточной, а также с дисковой диаграммой: полногабаритные, малогабаритные и миниатюрные с шириной диаграммной ленты соответственно 250, 160 и 100 мм. Измерительная схема всех этих мостов незначительно отличается от схемы, приведенной на рис.4.51. Классы точности автоматических мостов равны 0,25; 0,5 и 1, а время пробега стрелки всей шкалы 1; 2,5 и 10с. В автоматические мосты встраиваются электрические и пневматические регулирующие устройства, а также устройства сигнализации; для дистанционной передачи показаний — преобразователи пневматические, токовые, частотные и др.

Рис.4.51. Схема автоматического уравновешенного моста

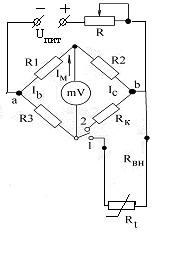

Неуравновешенные мосты

Они не требуют уравновешивания тока, проходящего в его измерительной диагонали. Значение этого тока является мерой подсоединенного к мосту измеряемого сопротивления. Это основное преимущество неуравновешенных мостов [1]. Неуравновешенные мосты относительно редко используются для измерения температуры. Они широко применяются в различных газоанализаторах, где в качестве чувствительного элемента используются нагреваемые электрическим током металлические или чаще полупроводниковые резисторы. Переключатель П переводим в положение К (рис.4.52). Таким образом, исключаем из рассмотрения Rt. Милливольтметр, конечно, вышел из нуля. Реостатом R устанавливаем стрелку милливольтметра на нулевую отметку. Таким образом, мы привели систему в исходное состояние. Затем переключатель П переводим в положение И. Милливольтметр, естественно, выйдет из нуля. Мы, таким образом, подключили в рассмотрение Rt. Какое значение покажет милливольтметр, такая измеряемая температура и есть в печи.

Рис.4.52. Схема неуравновешенного моста

Логометры

Логометры – это магнитоэлектрические приборы способные работать в комплекте с термопреобразователями сопротивления для измерения температуры [1].

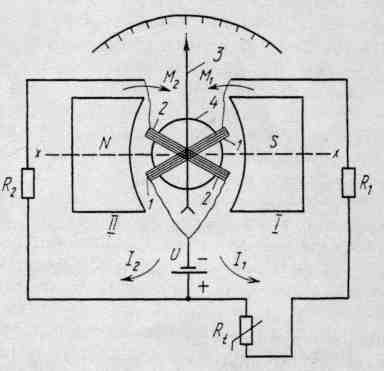

Логометр со скрещенными рамками (рис.4.53) состоит из двух жестко скрепленных между собой рамок 1 и 2, изготовленных из медных изолированных проволок сопротивлением R1 и R2. На общей оси рамок насажена стрелка прибора 3. В кольцевом воздушном зазоре между цилиндрическим сердечником из мягкой стали 4 и полюсными наконечниками эллиптической формы вращаются активные рамки [1]. Кроме того, ось симметрии сердечника и ось симметрии полюсных наконечников асимметричны на величину . Это означает, что воздушный зазор между сердечником и полюсными наконечниками неравномерен и потому магнитное поле здесь распределяется неравномерно.

Рис. 4.53. Схема магнитоэлектрического логометра

В соответствии с этим магнитная индукция в центре максимальна и уменьшается примерно по квадратичному закону по мере удаления от центра к краям полюсных наконечников, причем в каждой точке воздушного зазора между сердечником и полюсными наконечниками магнитная индукция В разная. Таким образом, магнитная индукция В, пронизывающая активные стороны рамок, является функцией угла поворота рамок ψ, т. е. B=f(ψ) [1]. Итак, имеем систему автоматического контроля (САК). САК в данном случае включает в себя объект контроля (например, печь (на рис. не показана)), обобщенный датчик - термопреобразователь сопротивления Rt (помещен в печь для измерения температуры t в печи ), канал связи – провода, вторичный прибор – логометр, показывающий в момент равновесия температуру в печи.

Электрическая схема логометра состоит из 2-х электрических цепей.

Первая цепь включает в себя рамку 1, постоянное сопротивление R1 и переменное сопротивление Rt. Значит, ток в первой цепи I1 при изменении температуры t в печи будет меняться.

Вторая цепь включает в себя рамку 2, постоянное сопротивление R2. Значит, ток во второй цепи I2 при изменении температуры t в печи меняться не будет.

Токи I1 и I2 проходящие соответственно в рамках 1 и 2, направлены так, что возникающие в них моменты M1 и М2 направлены навстречу друг другу. Значение каждого из моментов может быть выражено зависимостями М1=сI1B1 и М2 = сI2В2, где с – постоянный коэффициент, зависящий от геометрии рамок (рамки одинаковой конструкции); В1 и В2 – магнитные индукции, пронизывающие соответственно рамки 1 и 2. В момент равновесия имеем М1= М2 , т.е.

В результате стрелка 3 логометра неподвижна и показывает температуру t в печи. Подбросим в печку «дров». Температура t в печи возрастет, а значит, возрастет и сопротивление металлического термопреобразователя сопротивления Rt . Значит, ток I1 уменьшится. Следовательно, левая часть соотношения (отношение токов) уменьшится, баланс моментов нарушится, равновесия не будет, стрелка 3 начнет перемещаться, чтобы показать новую температуру в печи. В процессе этого перемещения при некотором угле ψ поворота подвижной системы наступит вновь состояние равновесия [1]. Кроме того, ось симметрии сердечника и ось симметрии полюсных наконечников асимметричны на величину . Это означает, что воздушный зазор между сердечником и полюсными наконечниками неравномерен и потому магнитное поле здесь распределяется неравномерно. Новое отношение индукций будет равно изменившемуся ранее отношению токов.

Логометры бывают показывающими, самопишущими, многоточечными и, кроме того, могут иметь встроенные устройства для сигнализации и регулирования. Классы точности промышленных логометров: 0,5; 1; 1,5; 2; 2,5. Для введения информации, получаемой с помощью термопреобразователя сопротивления, в ЭВМ или в систему автоматического регулирования используются нормирующие токовые преобразователи, формирующие на своем выходе сигнал постоянного тока (0–5) мА, (4-20) мА.

Достоинства термометров сопротивления:

Достаточно высокая точность измерения температуры.

Возможность централизованного дистанционного контроля температуры путем соединения нескольких термометров через переключатель к одному вторичному прибору, а также возможность передачи показаний на значительные расстояния.

Возможность автоматической записи измеряемой температуры с помощью самопишущего прибора.

Достаточно широко используемый диапазон измеряемых температур (-200+600)С

5.Необходимость в постоянном токе.

Термопреобразователи сопротивления с

унифицированным токовым выходным сигналом

(примеры термопреобразователей сопротивления - медного

ТСМУ Метран -274 и платинового ТСПУ Метран -276) со встроенным измерительным преобразователем)

Эти датчики предназначены для преобразования температуры твердых, жидких, газообразных и сыпучих веществ в унифицированный токовый выходной сигнал. Обеспечивают измерение температуры нейтральных и агрессивных сред, не разрушающих материал защитной арматуры. Встроенный в головку датчика измерительный преобразователь (или микропроцессорный преобразователь для датчиков ТСМУ Метран -274 МП-Ex и ТСПУ Метран-276 МП-Ex) преобразует измеряемую температуру в унифицированный токовый выходной сигнал, что дает возможность построения систем АСУТП без применения дополнительных нормирующих преобразователей. Выходные сигналы: (0-5)мА, (4-20)мА. Характер зависимости выходного сигнала от измеряемой температуры – линейный. Рабочая температура окружающей среды (-50÷+100) °С. Периодичность поверки - 1 раз в год. Диапазоны измеряемых температур для ТСМУ Метран-274 составляет (-50 ÷ +180) 0С, а для ТСПУ Метран-276 соответственно (-50 ÷ +500) 0С.

Вариант применения ТСМУ Метран–274 в САК температуры целевого продукта на выходе из теплообменника

Хладагент

ПК

Персональный компьютер (ПК) и контроллер подключены к схеме через аналого-цифровой преобразователь (АЦП). Вторичный прибор А 100-Н это показывающий, регистрирующий и сигнализирующий прибор со входным и выходным сигналами (4-20)мА.