- •Глава 1. Система автоматического контроля (сак) технологических параметров

- •§1. Некоторые понятия метрологии (науки об измерениях)

- •§2. Общие сведения о Государственной системе приборов

- •§3. Структурная схема системы автоматического контроля (сак)

- •§4. Теплоэнергетические параметры

- •4.1. Контроль давления

- •4.1.1. Классификация приборов для измерения давления

- •4.1.1.1. Жидкостные манометры

- •4.1.1.2. Деформационные манометры

- •4.1.1.3. Электрические манометры

- •4.1.2. Электрические датчики давления «Сапфир»

- •4.2. Контроль температуры

- •4.2.1. Классификация приборов контроля температуры

- •4.2.1.1. Термометры расширения

- •4.2.1.2. Дилатометрические и биметаллические преобразователи

- •Датчики – реле температуры Устройства терморегулирующие дилатометрические тудэ

- •4.2.1.3. Манометрические термометры

- •4.2.1.4. Термоэлектрические термометры

- •4.2.1.5. Термометры сопротивления

- •4.2.2. Пирометры (инфракрасные термометры)

- •Пирометр Thermalert gp

- •4.2.3. Интеллектуальные датчики температуры

- •Интеллектуальные датчики температуры autrol att2100

- •4.2.4. Управляющие устройства

- •4.3. Контроль расхода

- •4.3.1. Сущность измерения расхода по методу

- •4.3.2. Осредняющие напорные трубки

- •4.3.3. Расходомеры обтекания. Ротаметры

- •4.3.4. Тахометрические расходомеры

- •4.3.5. Электромагнитный метод измерения расхода жидкости

- •4.3.6. Вихревые расходомеры

- •4.3.7. Ультразвуковые расходомеры

- •4.3.8. Кориолисовые (массовые) расходомеры

- •4.3.9. Расходомер сыпучих веществ DensFlow

- •4.3.10. Измерение расхода на основе тепловых явлений

- •4.3.10.1. Калориметрические расходомеры

- •4.3.10.2. Термоконвективные расходомеры

- •4.3.10.3. Термоанемометры

- •4.4. Контроль уровня

- •4.4.1. Методы измерения уровня жидкости,

- •Акустический уровнемер зонд-3м

- •Датчики-реле уровня жидкости поплавковые дру-1пм

- •4.4.2. Методы измерения уровня сыпучих материалов, применяемые в химической промышленности

- •4.4.3. Беспроводной интеллектуальный преобразователь

- •§5. Контроль параметров качества (состава и свойств веществ)

- •5.1.1. Масс-спектрометры

- •5.1.2. Хроматографы

- •5.1.3. Универсальный многоканальный газоанализатор автоматического непрерывного контроля «ганк-4»

- •5.1.4. Комплексный анализатор дымовых газов sg700

- •5.1.5. Парамагнитный анализатор кислорода в газах mg8

- •5.1.6. Концентратомер ксо-у2

- •5.2. Определение свойств веществ

- •5.2.1. Измерение плотности жидкостей и газов

- •5.2.2. Измерение вязкости веществ

- •5.2.3. Измерение влажности газов и твердых тел

- •5.2.3.1. Контроль относительной влажности газов

- •Измерительные преобразователи температуры и влажности роса-10

- •5.2.3.2. Контроль влажности твердых (сыпучих) тел

- •5.2.5. Измеритель проводимости sc202

- •5.2.6. Измерение мутности

- •5.2.7. Измерение цвета

- •Технические характеристики TeleFlash Compact:

- •§6. Измерение механических и электрических параметров

- •6.1. Измерение весовых величин

- •6.1.1. Использование тензодатчиков

- •Измерение толщины материалов из диэлектриков

- •6.3. Датчик потускнения факела дмс-100м-пф

- •6.4. Измеритель мощности pr 300

- •6.5. Датчики положения

- •6.5.1. Датчики контроля скорости (дкс)

- •Технические характеристики дкс

- •6.5.2. Оптические датчики метки (дом)

- •Технические характеристики (дом)

- •6.5.3. Оптические бесконтактные выключатели (вбо)

- •Технические характеристики вбо типа т

- •Технические характеристики вбо типа r

- •Технические характеристики вбо типа d

- •6.5.4. Емкостные бесконтактные выключатели

- •Ниже приведены примеры использования емкостных бесконтактных выключателей (рис. 6.29-6.32).

- •Технические характеристики емкостного бесконтактного выключателя

- •6.5.5. Ультразвуковой бесконтактный выключатель

- •6.5.6. Пироэлектрические датчики

- •6.5.7. Сигнализатор движения радиоволновый сдр101п

- •6.6. Волоконно-оптические датчики

- •6.6.1. Волоконно-оптические датчики магнитного поля

- •6.6.2. Измерение давления

- •6.6.3. Измерение температуры

- •6.6.4. Измерение уровня

- •Глава 2. Система автоматического регулирования технологических параметров (сар)

- •§1. Структура сак и сар

- •§2. Сар как совокупность типовых

- •2.1. Динамические звенья сар

- •Усилительное звено

- •Апериодическое звено 1-го порядка

- •Интегрирующее звено (астатическое)

- •Колебательное звено

- •Апериодическое звено 2-го порядка

- •Дифференцирующее звено

- •2.1.1. Необходимые сведения из операционного исчисления

- •2.1.2. Передаточные функции типовых динамических звеньев.

- •2.2. Объект регулирования

- •§ 3. Исполнительные устройства

- •3.1. Иcполнительные механизмы

- •Регулирующие органы

- •3.2.1. Регулирующие клапаны

- •Коаксиальный клапан

- •Клеточный клапан

- •Основные технические данные клеточного клапана серии 41005 зао «дс Контролз»

- •Производитель: зао «дс Контролз», г.Великий Новгород

- •3.2.2. Регулирующие заслонки

- •Шиберные задвижки

- •Учебное пособие

В.П. Ившин, М.Ю. Перухин, И.А. Дюдина, А.В. Фафурин

Интеллектуальная автоматика в курсовых и дипломных проектах

Том 1

Учебное пособие

2010

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Казанский государственный технологический университет»

Интеллектуальная автоматика

в курсовых и дипломных проектах

Том 1

Учебное пособие

Казань

КГТУ

2010

УДК 658.5:66

ББК 32.965

И 28

Ившин, В.П.

Интеллектуальная автоматика в курсовых и дипломных проектах: учебное пособие (Том 1)/ В.П.Ившин, М.Ю.Перухин, И.А.Дюдина, А.В.Фафурин - Казань:, Изд-во Казан. гос. технол. ун-та, 2010. - 266 с.

ISBN

Учебное пособие предоставляет студентам алгоритм самостоятельных действий по усвоению материала. Пособие содержит около 100 функциональных схем контроля и регулирования технологических параметров и будет, несомненно, полезно студентам всех форм обучения, изучающих дисциплину СУХТП, при выполнении ими дипломных (курсовых) проектов и дипломных работ.

Подготовлено на кафедре «Автоматизированные системы сбора и обработки информации» (АССОИ).

Табл.25. Ил.246 Библиогр. назв.: 31

Печатается по решению редакционно-издательского совета Казанского государственного технологического университета

Рецензенты: Начальник НИО-16 ФГУП ВНИИР, к.т.н. В.М. Красавин

Профессор кафедры спецдвигателей КГТУ (КАИ) А.С. Черенков

ISBN

Ившин В.П., Перухин М.Ю.,

Дюдина И.А., Фафурин А.В., 2010

Казанский государственный

технологический университет, 2010

ПРЕДИСЛОВИЕ

Цель данного издания – помочь студентам выполнить раздел по дисциплине СУХТП в курсовых, дипломных проектах и в дипломных работах. Разделы, представленные в учебном пособии, базируются на учебной программе курса и способствуют решению основных задач его усвоения.

ВВЕДЕНИЕ

Основной вопрос экономической стратегии государства – ускорение научно - технического прогресса, что позволит добиться значительного повышения производительности труда. Одним из важнейших направлений, повышающих производительность труда, является освоение передовых технологий, таких как мембранная, лазерная, плазменная технологии, нанотехнология, а также использование сверхвысоких давлений и импульсных нагрузок. Второе направление - это автоматизация производства.

Автоматическое устройство - это устройство, выполняющее свои функции без вмешательства человека. Внедрение автоматически действующих устройств в промышленное производство называется автоматизацией. Автоматизированное производство помогает человеку управлять работой созданных им машин. Кроме того, некоторые процессы опасны для здоровья обслуживающего персонала. Современный этап автоматизации базируется на широком использовании промышленных ЭВМ и персональных компьютеров, а также программируемых контроллеров в функциональных схемах автоматизированных систем управления технологическими процессами (АСУТП). Бурно развивается робототехника, внедряются роторно-конвеерные линии.

Классификация технологических процессов по характеру процесса

Согласно временной характеристике, технологические процессы по характеру могут быть подразделены на непрерывные, непрерывно-дискретные и дискретные.

Непрерывные процессы – это процессы, в которых конечный продукт производится поточным способом при непрерывном подводе сырья, энергии, компонентов, управляющих воздействий и т.п. Эти процессы (например, переработка сырья при производстве муки, сахара и т.п.) имеют достаточную стабильность и стационарность, и наиболее удобны для управления.

Непрерывно-дискретные процессы – это процессы, при которых в течение определенного относительно длительного промежутка времени (часов или дней) вырабатывается определенное, ограниченное количество конечного продукта, периодически производимого порциями. Для них характерно наличие циклов и сочетание особенностей непрерывного и дискретного процессов. Сырье и полуфабрикаты вводятся регламентированными дозами и в определенной последовательности (операции смешивания и подачи энергии осуществляются в заданном порядке). После выполнения всех операций последовательной переработки продукции в соответствии с требованиями качества и рецептуры формируется порция конечного продукта (например, первичное виноделие и розлив, сахарорафинадное производство, стерилизация консервов, ферментация табака и чая и др.).

Дискретные процессы – это процессы, характеризующиеся периодической повторяемостью различных преобразований или чередованием операций перемещения и дозирования, наиболее важных для управления при производстве штучных изделий. Для данных процессов характерно большое количество однородных изделий во времени. К дискретным процессам относят процессы порционного и многокомпонентного дозирования: фасовка муки, печенья в пачки и другую тару, фасовка порошкообразных продуктов. Эти процессы отличаются высокой производительностью.

Классификация технологических процессов

в зависимости от поставленных задач

Автоматизацию производственных процессов в зависимости от поставленных задач подразделяют на частичную, комплексную и полную.

Частичная автоматизация (отдельных производственных процессов, устройств, элементов оборудования) реализуется простыми техническими средствами без сложной подготовки автоматизируемого оборудования и процессов.

Комплексная автоматизация проводится на участке, в отделении, цехе, которые функционируют как единый взаимосвязанный автоматизированный комплекс, т.е. при участии людей. Комплексная автоматизация возможна при высокоразвитом производстве с совершенной технологией и при прогрессивных методах управления с применением надежного производственного оборудования, действующего по заданной или саморегулирующейся программе. При комплексной автоматизации функции человека состоят в контроле и управлении работой комплекса.

Полная автоматизация предусматривает передачу всех функций управления и контроля производством автоматическим системам управления. Полностью автоматизируют рентабельно устойчивые производства, режимы работы которых практически неизменны. Особенно важна полная автоматизация в условиях опасных для жизни и здоровья человека.

Использование промышленных роботов

в производственном процессе

При комплексной автоматизации необходимо автоматизировать операции обслуживания технологических машин и аппаратов: транспортирование к ним заготовок и деталей, полуфабрикатов и материалов, готовой продукции, а также ее упаковывание, складирование и т.п. Практика показала, что далеко не все ручные технологические операции можно автоматизировать традиционными техническими средствами автоматики, поэтому и возникла необходимость создания промышленных роботов.

Промышленный робот – это автоматическая машина (стационарная или передвижная), состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Перепрограммируемость – свойство промышленного робота заменять управляющую программу автоматически или при помощи человека-оператора. К перепрограммированию относят изменение последовательности и значения перемещений по степеням подвижности и управляющих функций с помощью средств управления на пульте устройства управления.

Манипулятор – управляемое устройство или машина для выполнения двигательных функций, аналогичных функциям руки человека при перемещении объектов в пространстве. Манипулятор оснащен рабочим органом – составной частью исполнительного устройства промышленного робота для непосредственного выполнения технологических операций и вспомогательных переходов.

Благодаря наличию нескольких степеней подвижности и гибкой системе управления, которая легко переналаживается на выполнение различных программ движения манипулятора, робот является многофункциональной машиной. Это отвечает требованиям гибкой перенастройки производства на различные технологические процессы.

Роботы широкого назначения подразделяют на манипуляционные, мобильные, информационно-управляющие и информационные.

Манипуляционные роботы имеют манипулятор для выполнения двигательных функций, аналогичных функциям руки человека.

Мобильные робототехнические системы отличаются от других наличием движущегося шасси с автоматически управляемыми приводами. Они могут быть колесные, шагающие (локомоционные), колесно-шагающие, гусеничные, плавающие, летающие. Часто мобильные машины включают в себя и манипуляционные роботы и могут применяться во многих отраслях промышленности. Частого применения ручного труда требует транспортирование продукции и сырья. Здесь объектом робототехники является создание автоматических тележек (робокаров), движущихся по заданной программе. Программа может легко переналаживаться. Это же относится и к автоматическим подвесным транспортным роботам. Необходимо автоматизировать все виды складских работ с помощью робототехнических систем, когда робот автоматически обслуживает различные ячейки склада и прибывающие к нему робокары.

Информационно-управляющие робототехнические системы могут не иметь механически движущихся исполнительных устройств. Они, получив информацию от каких-либо внешних источников, ее обрабатывают по определенным алгоритмам и программам (в том числе адаптирующимся к обстановке и к постоянной задаче), выдают результаты на дисплей или другие внешние устройства, а также автоматически выробатывают необходимые управляющие сигналы на основе результатов обработки. Информационные робототехнические системы могут определять свойства неизвестных объектов в любой среде.

К информационным роботам относятся также и автоматические контрольно-измерительные системы на производстве. Много ручного труда затрачивается на контрольно-измерительные операции. Назначение робототехники – автоматизация самого процесса контроля и измерения и передача информации о необходимости подналадки и пр. эта задача должна быть решена для завершения комплексной автоматизации производства и ликвидации однообразного ручного труда.

Промышленные роботы классифицируют по различным признакам, а именно: степени универсальности (технологическому назначению), типу системы управления, типу кинематической схемы, грузоподъемности и виду приводов и т.д.

По степени универсальности (техническому назначению) промышленные роботы бывают универсальными, специализированными и специальными.

Универсальные роботы конструктивно независимы от технологического оборудования и ориентированы на выполнение широкого круга вспомогательных и основных производственных операций.

Специализированные роботы связаны с определенной номенклатурой оборудования, ими можно управлять от автономной или единой с обслуживаемым оборудованием системы управления.

Специальные роботы, как правило, встроены в обслуживаемое оборудование, имеют конструкции, жестко связанные с видом технологической операции, типом деталей и заготовок.

По виду выполняемых технологических операций роботы делят на вспомогательные и технологические.

Все выпускаемые в настоящее время промышленные роботы включают в себя органы манипулирования – «руки» и схваты; при необходимости – органы перемещения – тележки и другие устройства, программную управляющую систему; датчики, контролирующие положение рабочих органов.

Функция манипулятора состоит в перемещении «руки» и ориентации схвата относительно технологического оборудования, с которым взаимодействует робот. Конструкция «руки» промышленного робота может быть выдвижной или шарнирной. Число степеней свободы, которые можно определить как число элементарных независимых движений схвата, осуществляемых роботом, определяет подвижность механизма манипулятора. С увеличением числа свободы робот становится более универсальным и гибким, способным выполнять сложные технологические операции. Для простых операций применяют роботы с 3-5 степенями свободы.

Классификация промышленных роботов по типу систем управления

По типу систем управления современные и перспективные промышленные роботы делят на три рода (поколения): программные, адаптивные и интеллектные (с элементами искусственного интеллекта). Все они обладают свойством быстрого перепрограммирования на различные операции, причем в первом поколении перепрограммирование проводится человеком, после чего робот действует автоматически, многократно повторяя, жестко заданную программу.

В цикловой системе управления перемещения органов манипулятора задаются кулачковыми упорами и отрабатываются концевыми выключателями. Их остановка происходит при достижении звеньями манипулятора заданных положений. В системе программируется последовательность движений, выдержка времени при остановках на упоре, выдача технологических команд, и закрытие схвата. В цикловых системах роботы снабжаются быстродействующими пневматическими приводами. Они управляются либо с помощью электроники (релейно-контактной аппаратуры), либо с помощью пневматики (струйной техники). Последнюю применяют преимущественно во взрывоопасных ситуациях, где нежелательна электрическая аппаратура, а также в высокотемпературных и других особых условиях, неблагоприятно действующих на электронику. Система циклового управления является дискретной с достаточно простой логикой функционирования, поэтому система отличается сравнительно небольшой емкостью программоносителя, простыми алгоритмами управления и небольшими габаритными размерами и стоимостью.

В позиционных системах управления существенно увеличен объем информации о положении звеньев манипулятора. Простейшие элементы перемещения и взятия предметов, а также более сложные движения возможны при многоточечной позиционной системе управления промышленного робота. Фиксирование в программе действий робота большего числа точек позволяет передвигаться от точки к точке с малой дискретностью. При этом применяют как замкнутые системы управления с датчиками обратной связи по положению, так и разомкнутые. Позиционная система управления роботом может содержать библиотеку заранее подготовленных подпрограмм для отдельных частей функционирования робота. Тогда сокращается время переналадки робота на выполнение другой технологической операции на том же участке. Кроме того, такие подпрограммы могут дополнительно подключаться для контрольных операций, сортировки изделий, обеспечения работы участка при появлении отдельных неисправностей.

Выполнение роботом технологических операций в автоматическом режиме осуществляется в соответствии с алгоритмами, реализованными в программном обеспечении. Это относится с сигналам управления приводами и схватом манипулятора, к последовательности движений с определенными скоростями, к достаточно точному позиционированию схвата в заданных положениях, синхронизации действий робота с работой оборудования, а также к сигнализации аварийных ситуаций, автоматической смене схватов и инструментов и другим технологическим командам.

Контурные системы управления являются более сложными. Для движения захватного устройства по непрерывной траектории необходимо обеспечить синхронную и согласованную обработку заданных траекторий всеми степенями подвижности манипулятора.

Существует два основных способа построения устройств контурного управления роботами. Первый из них основан на записи в память системы информации об изменении положения каждой степени подвижности во времени, т.е. в виде готовой для обработки приводом непрерывной траектории. Второй способ заключается в записи конечного числа координат точек, принадлежащих желаемой траектории движения захватного устройства или рабочего инструмента робота, с последующей генерацией непрерывной траектории, соединяющей эти точки, путем выполнения интерполяции по заданному закону. Если в первом случае в управляющем устройстве отсутствуют вычислительные блоки, но требуется запоминающее устройство с огромным объемом памяти, то во втором объем памяти невелик, но в устройство управления приходится включать блок интерполяции.

Характерной особенностью роботов с контурной системой управленияявляется, как правило, наличие устройств, следящих за положением привода в каждой степени подвижности. В некоторых электромеханических роботах с контурной системой управления, когда привод каждой степени подвижности строится по принципу следящей системы, ставят аналоговые датчики обратной связи. Вследствие этого приходится вводить в систему аналого-цифровые преобразователи. Большая эффективность системы по быстродействию, точности и плавности движений манипулятора достигается установкой импульсных или кодовых датчиков обратной связи. Тогда с управлением от ЭВМ получается чисто цифровая система управления приводами.

В режиме диагностики и настройки параметров определяют работоспособность всех блоков, входящих в состав системы, а также изменяют некоторые параметры (коэффициенты, задающие настройку регуляторов приводов, временные параметры и т.п.).

В режиме обучения формируют рабочую программу – совокупность команд и данных.

Режим исполнения предназначен для запуска одной из сформированных оператором рабочих программ. Программа выполняется в автоматическом или пошаговом (отладочном) режиме. Кроме того, можно имитировать движение манипулятора и технологического оборудования.

В автоматическом режиме технологическая программа непрерывно отрабатывается. Пошаговый режим является отладочным. В режиме обучения технологические программы создаются, редактируются, аннулируются. В режиме тестирования контролируется работоспособность системы и ее модулей.

В режиме работы под управлением ЭВМ система выполняет директивы, поступающие от ЭВМ по каналу последовательного интерфейса. В режиме загрузки технологические программы вводятся в оперативную память модуля главной памяти с внешнего устройства. Комбинированная система управления объединяет микроЭВМ и микропроцессорные цифровые интеграторы. Последние имеют свойство распараллеливать процесс формирования сигналов управления на приводы. Они снижают нагрузку микроЭВМ. В результате частота подачи сигналов управления на приводы может повышаться на порядок.

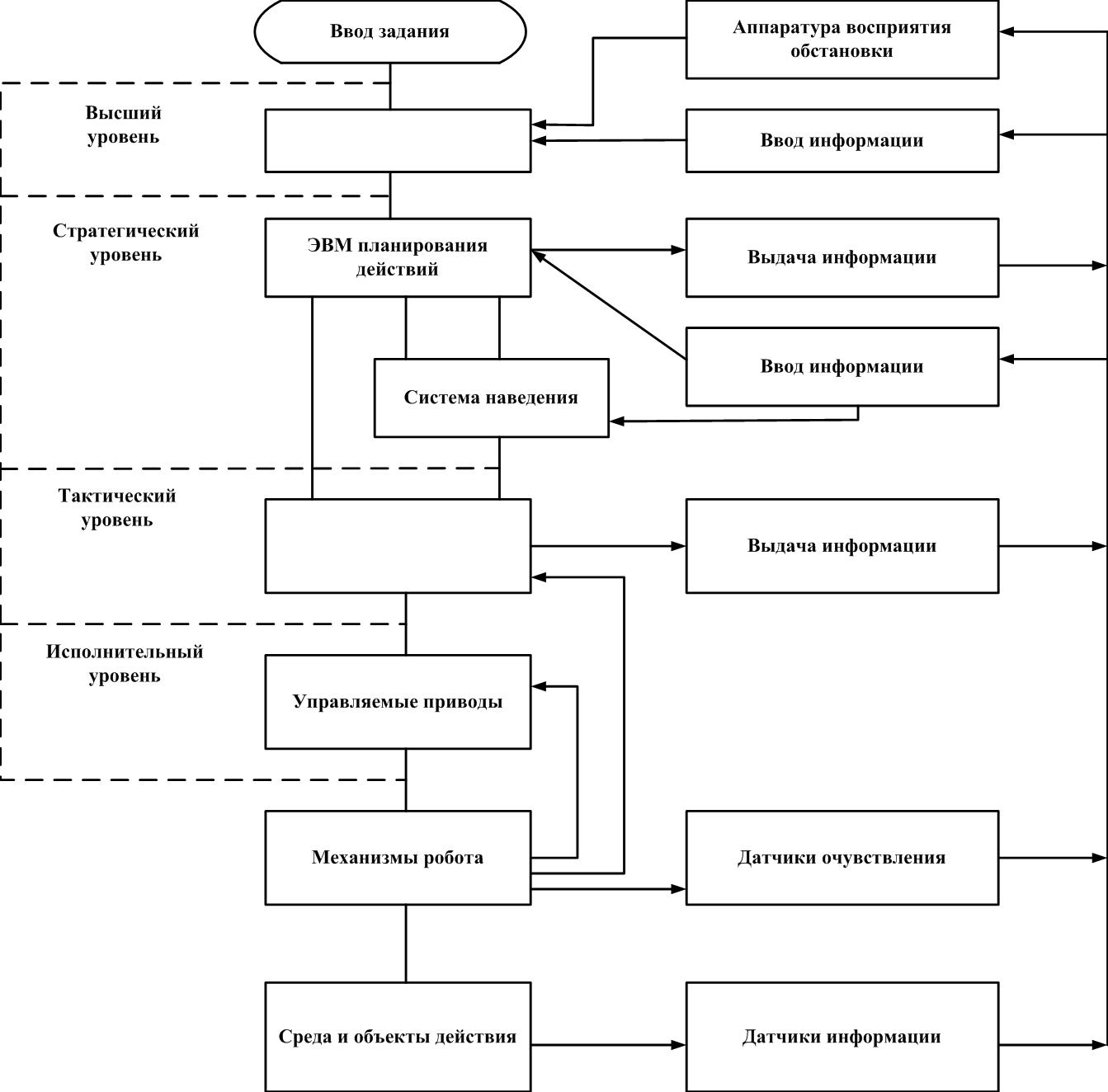

В третьем поколении (интеллектные роботы) задание на работу вводится человеком в более общей форме, а сам робот обладает возможностью принимать решения и планировать свои действия в распознаваемой им неопределенной или меняющейся обстановке, чтобы суметь выполнить заложенное в его память задание. Структура интеллектного робота показана ниже. Робот обладает как бы элементами искусственного интеллекта, состоящими в восприятии неопределенной или меняющейся обстановки, обработке информации о ней с целью выработки и принятия решения, планирования действий, формирования сигналов на приводы по всем степеням подвижности манипулятора для реализации необходимых движений. Адаптивные и интеллектные роботы различают по системам очувствления, принципам адаптации в их системах управления и уровням развития элементов искусственного интеллекта. Системы очувствления роботов классифицируют на системы технического зрения, локационные, тактильные и силомоментные.

В настоящее время промышленные роботы применяют при автоматизации вспомогательных технологических операций действующего производства, не изменяя существенно планировку производственного участка и сохраняя основной маршрут движения обрабатываемых изделий. Кроме того, промышленные роботы используют при проектировании и создании новых производственных участков по упаковыванию изделий. Изменение форм изделий требует существенной конструкторской переделки рабочих органов и программных механизмов, управляющих работой упаковочных автоматов. Сменой управляющей программы в запоминающем устройстве можно изменять пространственную геометрию перемещения рабочих органов робота, что позволяет завертывать и упаковывать изделия не только прямоугольной, но и фигурной формы.

Предлагаемое учебное пособие включает три главы:

Система автоматического контроля (САК) технологических параметров.

Система автоматического регулирования (САР) технологических параметров.

Автоматизированная система управления технологическими процессами (АСУТП).

Глава 1. Система автоматического контроля (сак) технологических параметров

Технические средства контроля технологических параметров

§1. Некоторые понятия метрологии (науки об измерениях)

Измерение – нахождение значения физической величины опытным путем.

Метод измерения – совокупность приемов использования принципов и средств измерений.

Принцип измерений – совокупность физических явлений, на которых основаны измерения (например, измерение температуры с использованием термоэлектрического эффекта).

Средство измерений – техническое средство, используемое при измерениях и имеющее нормированные метрологические характеристики.

Точность измерений – качество измерений, отражающее близость их результатов к истинному значению измеряемой величины.

Истинное значение измеряемой величины – значение физической величины, идеальным способом отражающее в качественном и количественном отношениях соответствующее свойство объекта [1].

Классификация измерений по способу получения результата

на прямые, косвенные и совокупные

1. Прямыми измерениями называются такие измерения, при которых значение измеряемой величины определяется непосредственным сравнением ее с мерами или показаниями измерительных приборов, градуированных в выбранных единицах измерения [2].

Основные методы прямых измерений: непосредственного определения (непосредственной оценки), метод замещения, компенсационный (нулевой) и дифференциальный (разностный).

Методом непосредственного определения значение измеряемой величины прямо преобразуется в выходную величину прибора, т.е. приборы непосредственно показывают (или записывают) измеряемую величину. Метод непосредственного определения широко используется в приборах промышленного контроля.

При использовании метода замещения воздействие измеряемой величины определяется измерительным прибором. Затем измеряемая величина заменяется известной величиной, дающей такое же воздействие.

Компенсационный (нулевой) метод состоит в уравновешивании неизвестной измеряемой величины известной. Значение измеряемой величины находится после достижения равновесия по значению уравновешивающей (известной) величины. Момент равновесия фиксируется устройством или прибором, называемым нуль-индикатором. К числу приборов, основанных на компенсационном методе, относятся потенциометры, уравновешенные мосты, дифманометры с силовой компенсацией и др. Компенсационный метод более точен, чем метод непосредственного определения [1].

Дифференциальный (разностный) метод заключается в том, что прибором определяется разность между измеряемой и некоторой известной (образцовой) величиной, после чего измеряемая величина находится путем алгебраического сложения. Существенный признак прямого измерения это то, что результат выражается в тех же единицах, что и измеряемая величина [3].

2. Косвенными измерениями измеряемая величина определяется не непосредственно, а на основании данных прямых измерений величины, связанной с искомой величиной определенным соотношением, то есть измеряемая величина находится расчетным путем. Примеры косвенных измерений – определение плотности по массе и объему или расхода по перепаду давления и т.д. [3].

Косвенные измерения широко применяются в практике контроля производственных процессов, когда прямые измерения невозможны.

3. При совокупных измерениях числовые значения измеряемой величины определяются путем решения ряда уравнений, полученных из совокупности прямых измерений одной или нескольких однородных величин, то есть используются результаты прямых и косвенных измерений [3].

Классификация погрешностей измерений

Любое измерение не может быть выполнено абсолютно точно, его результат всегда содержит некоторую ошибку. В задачу измерений входит не только измерение контролируемой величины, но и оценка допущенной при измерении погрешности.

Режим измерения определяется характером зависимости контролируемой величины от времени и может быть статическим или динамическим.

При статических измерениях измеряемая величина остается постоянной во времени в процессе измерения (по крайней мере, неизменной в течение времени, достаточного для снятия показания) [1].

При динамических измерениях измеряемая величина изменяется в процессе измерения и является непостоянной во времени.

Статические погрешности измерения в зависимости от причин проявления принято подразделять на случайные, систематические и грубые.

Случайными называются погрешности, не подчиняющиеся какой-либо известной закономерности. Они возникают в результате влияния на процесс измерения случайных факторов (вибрация прибора, влияние посторонних электромагнитных полей, физиологические изменения органов чувств наблюдателя и т.п.). Случайные погрешности всегда присутствуют в эксперименте; они в равной степени могут быть как положительными, так и отрицательными. Случайные погрешности не могут быть исключены опытным или расчетным путем. Для учета влияния случайных погрешностей на результат измерения одну и ту же величину наблюдают многократно. К полученному ряду наблюдений применяют законы теории вероятностей и методы статистики, на основании которых учитывают влияние случайных погрешностей на результат измерения. Чем больше ряд наблюдений, тем точнее оценка случайной погрешности [3].

Систематическая погрешность – это составляющая погрешности измерения, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же величины. Выявление и оценка систематических погрешностей являются наиболее трудным моментом любого измерения и часто связаны с необходимостью проведения исследований. Обнаруженная и оцененная систематическая погрешность исключается из результата введением поправки. В зависимости от причины возникновения различают следующие виды систематической погрешности:

Погрешность метода (теоретическая погрешность) измерений – составляющая погрешности измерения, обусловленная несовершенством метода измерений. Здесь необходимо учитывать тот факт, что метод измерения, по определению, включает в себя и принцип измерения. Рассматриваемая погрешность определяется в основном несовершенством принципа измерения и, в частности, недостаточной изученностью явления, положенного в основу измерения.

Инструментальная погрешность измерения - составляющая погрешности измерения, зависящая от погрешности применяемых средств измерений. Данная погрешность имеет несколько составляющих, наиболее важные из которых определяются несовершенством конструкции (или схемы), технологии изготовления средств измерений, постепенным их износом и старением материалов, из которых эти средства измерения изготовлены. Средства измерений должны регулярно поверяться.

Погрешность установки является следствием неправильной установки средств измерений (не по уровню и не по отвесу) [3].

Погрешность от влияющих величин является следствием их воздействия на объект и процесс измерения (тепловые и воздушные потоки, магнитные, электрические, гравитационные, и другие поля, атмосферное давление, влажность воздуха, ионизирующее излучение). Внешние влияющие причины должны быть устранены.

Субъективная погрешность обусловлена индивидуальными свойствами человека, выполняющего измерения. Причиной ее являются укоренившиеся неправильные навыки выполнения измерений. К этой систематической погрешности относятся, например, погрешность из-за неправильного отсчитывания десятых долей делений шкалы прибора, погрешности из-за различной скорости реакции людей и т.п. [3].

Грубая погрешность (промах) - это погрешность, которая явно искажает результат измерения. Например, неправильная запись результатов измерения, неверная схема включения прибора и т.п. Измерения, содержащие грубые погрешности, исключаются из ряда измерений по соответствующему критерию.

Средства измерений

Классификация средств измерения по виду

Средства измерения – это технические средства, используемые при измерениях и имеющие нормированные метрологические характеристики.

Основные виды средств измерений – это меры; измерительные преобразователи; измерительные приборы; измерительные устройства и информационно – измерительные системы [1].

Мера – средство измерения, предназначенное для воспроизведения физической величины заданного размера. Например, гиря – мера массы, измерительный резистор – мера электрического сопротивления и т.д. Мера может принимать дискретный ряд значений (магазин мер), а также непрерывный ряд значений. Магазин мер – это набор мер, в котором меры объединены в единое конструктивное целое с устройством для соединения мер в различные сочетания. Значения меры могут быть нанесены на сами меры, либо, в случае непрерывного ряда, могут быть представлены шкалой.

Измерительный преобразователь – средство измерения, предназначенное для выработки сигнала измерительной информации в форме, удобной для передачи и дальнейшего его преобразования, но не поддающееся непосредственному восприятию сигнала наблюдателем [1].

Измерительный прибор – средство измерения, в котором сигнал измерительной информации вырабатывается в форме, доступной непосредственному восприятию сигнала наблюдателем. В состав измерительного прибора входят узлы и детали, позволяющие воспринимать действующую на прибор величину, а также преобразовывать ее в показания, которые могут быть восприняты наблюдателем.

Измерительное устройство – средство измерения, состоящее из измерительных преобразователей и измерительных приборов [1].

Информационно – измерительные системы – это измерительные устройства с автоматическим многоканальным измерением с последующей обработкой результатов измерений на ЭВМ по заданному алгоритму.

Классификация средств измерений

по назначению и по роли в процессе измерения

Средства измерения (СИ) делятся на 3 категории: рабочие, образцовые, эталоны.

Рабочие СИ – предназначены для повседневных измерений во всех отраслях народного хозяйства и подразделяются на технические СИ и средства повышенной точности – лабораторные.

Образцовые СИ - предназначены для поверки и градуировки рабочих СИ. Допустимая погрешность образцовых СИ в 5 раз меньше погрешности рабочих СИ.

Эталоны служат для воспроизведения и хранения единиц измерения с наивысшей метрологической точностью, достижимой при данном уровне развития науки и техники. Эталоны подразделяются на рабочие и первичные. По рабочим эталонам поверяются образцовые СИ [1].

Классификация измерительных преобразователей

1. Измерительные преобразователи в зависимости от их назначения и функций подразделяются на первичные, нормирующие, выходные, масштабные и т.д.

Первичный преобразователь – первый в измерительной цепи (термопара, термометр сопротивления, диафрагма). К нему подведена измеряемая величина.

Нормирующий преобразователь – преобразует и передает сигнал измерительной информации дальше по цепи.

Выходной преобразователь согласует выходной сигнал нормирующего преобразователя с входом вторичного прибора, регулятора (контроллера).

Масштабный преобразователь изменяет измеренную величину в заданное число раз (например, делитель напряжения).

Если в измерительной цепи кроме первичного преобразователя последовательно подключены и некоторые другие преобразователи из перечисленных выше, то совокупность всех преобразователей в данной цепи (вместе с первичным преобразователем) называют обобщенным преобразователем. Ясно, что в простейшем случае обобщенный датчик может включать только первичный преобразователь.

2. Измерительные преобразователи классифицируются по виду контролируемой величины: преобразователи температуры, давления, расхода, уровня и т.д.; по принципу действия: преобразователи пневмоэлектрические, электропневматические.

3. Измерительные преобразователи классифицируются по виду естественных входных (X) и выходных (Y) сигналов.

На вход измерительного преобразователя (ИП) (рис.1.1) кроме, так называемой, естественной входной величины X, действуют и другие побочные входные величины. Например, измерительный преобразователь – электрическая лампочка. Здесь X – напряжение в сети, а побочные входные величины – температура воздуха, влажность.

Рис. 1.1. Измерительный преобразователь

На выходе ИП кроме, так называемой, естественной выходной величины Y могут быть и другие побочные выходные величины. В частности, для лампочки Y – это освещенность помещения, а побочная выходная величина – тепло от лампочки. В этих условиях основная задача ИП – выделить из всего многообразия входных и выходных величин естественные величины X и Y .

По виду X и Y ИП различаются:

X – электрическая величина, Y - электрическая величина

(пример измерительного преобразователя – трансформатор);

X –неэлектрическая величина, Y - неэлектрическая величина

(примеры измерительных преобразователей – рычаги , пружины, редукторы);

X – электрическая величина, Y - неэлектрическая величина

(примеры измерительных преобразователей – электромагниты, лампы, электронагреватели);

X – неэлектрическая величина, Y - электрическая величина

(примеры измерительных преобразователей: термопара, фотоэлемент);

Классификация измерительных приборов

по способу отсчета показаний

По способу отсчета показаний измерительные приборы подразделяются на следующие группы:

1. Приборы с ручной наводкой, у которых процесс измерения осуществляется сравнением измеряемой величины с мерами или образцами при непосредственном участии наблюдателя (весы с гирями) [2].

2. Показывающие приборы — указывают значение измеряемой величины в момент измерения на отсчетном устройстве. Наибольшее применение имеют шкаловые отсчетные устройства. Шкалы выполняются как неподвижными, так и подвижными. В последнем случае шкала перемещается относительно неподвижного указателя. Отметки на шкалах располагаются вдоль прямой линии или по дуге окружности, на плоской и цилиндрической поверхности циферблата. Зависимость между положением указателя и отсчетом называется характеристикой шкалы [2].

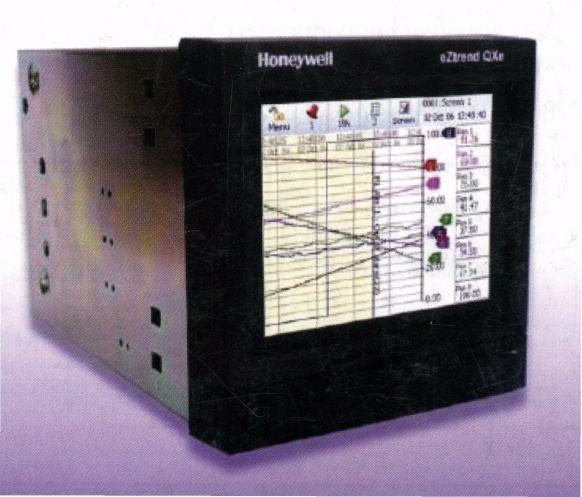

3. Самопишущие (регистрирующие) приборы снабжаются приспособлениями (рис.1.2), автоматически записывающими на жесткий носитель текущее значение измеряемой величины во времени [2].

Рис. 1.2. Самопишущий (регистрирующий) прибор фирмы Honeywell

В памяти прибора сохраняется информация о ранее производимых измерениях. В прибор вставляется карта памяти. На ЖК-экране отображается информация об изменениях технологического параметра.

Комбинированные приборы осуществляют показания и регистрацию измеряемой величины. Измерительные приборы могут снабжаться также дополнительными устройствами для сигнализации (сигнализирующие приборы), регулирования измеряемой величины (регулирующие приборы) и для других целей [2].

Суммирующие (интегрирующие) приборы дают суммарное значение измеряемой величины за определенный промежуток времени. Эти приборы снабжаются счетчиками, которые часто встраиваются в один корпус с показывающим или самопишущим прибором, имея с ним одну измерительную систему [2].

Чувствительность измерительного прибора и цена деления шкалы

Чувствительностью измерительного прибора S (Sy) называется отношение линейного N или углового перемещения указателя к изменению измеряемой величины Q, вызвавшему это перемещение. Соответственно различают линейную чувствительность, угловую чувствительность:

![]() или

или

![]()

![]() или

или

![]()

где ΔN и Δφ – перемещение указателя; ΔQ — изменение измеряемой величины.

Чем больше чувствительность прибора, тем меньшую долю измеряемой величины можно измерить. Величина чувствительности является мерой, при помощи которой сравниваются однотипные приборы [2].

Величина (C), обратная чувствительности, называется ценой деления шкалы прибора, т.е.

![]()

Градуировочная характеристика средств измерения

Градуировка приборов

В ряде случаев шкалы измерительных приборов строятся в безразмерных или относительных единицах, либо просто неизвестны значения делений шкалы прибора в единицах измеряемой величины. Такой прибор необходимо отградуировать. Градуировкой измерительного прибора называют операцию, посредством которой делениям шкалы прибора придают значения, выраженные в установленных единицах измерения. При градуировке экспериментально находят зависимость между значениями измеряемой величины и количеством делений по шкале прибора, или некоторой косвенной величины. Обычно эту зависимость выражают в виде градуировочных характеристик – таблиц, или графически в системе прямоугольных координат: по оси абсцисс откладывают деления по шкале прибора или косвенную величину, а по оси ординат – действительные значения измеряемой величины в соответствующих единицах. Для градуировки технических измерительных приборов применяют образцовые приборы. Например, градуировочная характеристика ротаметра находится следующим образом. Измерения производят в 5 – 6 точках, расположенных равномерно по шкале вторичного прибора, и по полученным данным, которые вносят в таблицу, строят градуировочную кривую.

Погрешности средств измерений

Погрешность меры

Погрешность меры – это алгебраическая разность между номинальным и действительным значением меры. Номинальное значение меры - это значение данной физической величины, обозначенное на мере или на ее футляре.

Погрешность измерительного прибора

Погрешностью измерительного прибора является разность между его показанием и истинным значением измеряемой величины. Так как величину истинного значения измеряемой величины установить нельзя, в измерительной технике используется так называемое действительное значение, полученное с помощью образцового прибора.

Абсолютная погрешность = Q – Qo;

Относительная погрешность b=(/Q0) *100% ,

где: Q – отсчитанное значение измеряемой величины со шкалы прибора;

Qo – действительное значение измеряемой величины [2].

В технике применяются приборы, с помощью которых проводят измерения лишь с определенной заранее заданной точностью – допустимой основной погрешностью. Величины допустимых основных погрешностей, соответствующие нормальным условиям работы приборов, устанавливаются стандартами. По величине допустимой основной погрешности измерительные приборы подразделяются на классы точности [2]. В настоящее время в нашей стране используются два вида классов точности:

1) по абсолютным погрешностям (порядковые номера классов);

2) по приведенным погрешностям (отношение абсолютной погрешности Δ к диапазону шкалы прибора, выраженное в процентах);

3) по относительным погрешностям.

Государственными стандартами для разных приборов установлены различные классы точности. Класс точности обозначается на циферблате прибора либо в паспорте прибора. Согласно ГОСТ 8.401-80 классы точности выбираются из ряда:

К = (1;1.5;2.0;2.5;3.0;4.0;5.0;6.0)*10n,

где n=1,0,-1,-2,… . Средства измерений с двумя и более шкалами могут иметь соответственно два и более классов точности.

Если прибор работает в условиях, отличных от нормальных, то кроме основной погрешности возникает дополнительная погрешность, увеличивающая общую погрешность прибора. К дополнительным погрешностям относятся: температурная погрешность, вызванная отклонением температуры окружающей среды от нормальной, позиционная погрешность, обусловленная отклонением положения прибора от нормального рабочего положения и т.п. За нормальную температуру окружающего воздуха принимают обычно 20°С, а за нормальное атмосферное давление 101325 н/м2 (760 мм. рт. ст.).

Для нахождения погрешности в различных точках шкалы прибор через определенные сроки подвергается поверке (см. табл. 1.1 (ГОСТ 8.002-86 [4])). Поверкой называется операция сравнения показаний рабочих измерительных приборов с показаниями образцовых приборов для определения их погрешностей или поправок к их показаниям.

Вариацией измерительных приборов (N) называется полученная экспериментально наибольшая разность между показаниями прибора при поверке для прямого и обратного хода, при одном и том же действительном значении измеряемой величины в одинаковых условиях измерения. Появление вариации вызывается трением в механизме прибора, зазорами (люфтами) в кинематических парах, гистерезисом, упругим последействием чувствительных элементов прибора и т.п. [2].

Приведенная

вариация прибора

–

выражается

в процентах от максимального значения

шкалы прибора и должна быть меньше

основной допустимой погрешности прибора

![]() где:

ΔN

–

абсолютное значение вариации прибора;

Nmax

и Nmin

– соответственно верхнее и нижнее

предельные значения шкалы прибора.

где:

ΔN

–

абсолютное значение вариации прибора;

Nmax

и Nmin

– соответственно верхнее и нижнее

предельные значения шкалы прибора.

Градуировкой рабочих СИ называется операция, при помощи которой делениям шкалы придаются значения, выраженные в установленных единицах измерения.

Таблица 1.1. Номенклатурный перечень рабочих средств измерений,

подлежащих обязательной государственной поверке

№ п/п |

Наименование средства измерений |

Подлежат первичной поверке |

Подлежат периодической поверке в указанные сроки (не реже) |

|

При выпуске из производства |

При выпуске из ремонта |

|||

1 |

Расходомеры для жидкостей, пара и газа (в том числе вторичные приборы) всех типов |

Да |

Да |

1 раз в год |

2 |

Газосчетчики: промышленные бытовые |

Да Да |

Да Да |

1 раз в 2 года 1 раз в 5 лет |

3 |

Водосчетчики: промышленные бытовые |

Да Да |

Да Да |

1 раз в 2 года 1 раз в 2 года |

4 |

Теплосчетчики: промышленные бытовые |

Да Да |

Да Да |

1 раз в 2 года 1 раз в 2 года |

5 |

Счетчики пищевых продуктов |

Да |

Да |

1 раз в 2 года |

6 |

Топливо- маслораздаточные колонки |

Да |

Да |

1 раз в год |

7 |

Механизированные заправочные агрегаты жидкого топлива |

Да |

Да |

1 раз в 2 года |

8 |

Мерники технические 1-го и 2-го классов |

Да |

Да |

1 раз в 2 года |

9 |

Автоцистерны для молока |

Да |

Да |

1 раз в 2 года |

10 |

Меры для отпуска напитков (стеклянные) |

Да |

Да |

– |

11 |

Меры для отпуска жидкостей (металлические) |

Да |

Да |

1 раз в 2 года |

12 |

Дозаторы жидких пищевых продуктов, не требующие систематической регулировки, в том числе торговые автоматы |

Да

|

Да |

1 раз в 6 месяцев |

13 |

Дозаторы жидких пищевых продуктов, требующие систематической регулировки, в том числе торговые автоматы |

Да |

Да |

– |

14 |

Молокомеры |

Да |

Да |

1 раз в 2 года |

15 |

Весоизмерительные приборы |

Да |

Да |

1 раз в 2 года |

16 |

Гири |

Да |

Да |

1 раз в 2 года |

17 |

Уровнемеры |

Нет |

Нет |

1 раз в год |

18 |

Метроштоки |

Да |

Да |

1 раз в 2 года |

19 |

Рулетки с лотами |

Да |

Да |

1 раз в 2 года |

20 |

Метры брусковые |

Да |

Нет |

1 раз в год |

21 |

Спидометры всех типов |

Да |

Да |

– |

22 |

Тахометры |

Нет |

Нет |

– |

23 |

Счетчики оборотов |

Нет |

Нет |

1 раз в год |

24 |

Манометры всех типов, показывающие, самопишущие и дистанционные |

Нет |

Нет |

– |

25 |

Газоанализаторы всех типов |

Да |

Да |

– |

26 |

Счетчики электрической энергии трехфазного тока |

Да |

Да |

1 раз в 4 года |

27 |

Счетчики электрической энергии однофазного тока |

Да |

Да |

1 раз в 8 лет |

28 |

Счетчики электрической энергии постоянного тока |

Да |

Да |

1 раз в 4 года |

Окончание табл. 1.1.

29 |

Трансформаторы измерительные, применяемые в схемах промышленного учета электроэнергии (кроме высоковольтных) |

Да |

Да |

1 раз в 8 лет |

30 |

Приборы для измерения сопротивления изоляции и заземления |

Нет |

Нет |

– |

31 |

Индивидуальные дозиметры всех типов |

Да |

Да |

– |

32 |

Радиометры |

Да |

Да |

– |

33 |

Шумомеры |

Да |

Да |

– |

34 |

Виброметры, вибрографы |

Нет |

Нет |

– |

35 |

Влагомеры электрические для зерна и другой сельскохозяйственной продукции |

Да |

Да |

1 раз в год |

36 |

Термометры всех типов, показывающие, самопишущие и дистанционные |

Нет |

Нет |

1 раз в год |

37 |

Рефрактометры |

Да |

Да |

– |

38 |

Сахариметры |

Да |

Нет |

1 раз в год |

39 |

Фотоэлектрокалориметры |

Да |

Да |

1 раз в год |

40 |

Спектрофотометры |

Да |

Да |

– |

41 |

рН-метры и электроды к ним |

Нет |

Нет |

– |

42 |

Плотномеры |

Нет |

Нет |

– |

43 |

Спиртометры металлические |

Да |

Да |

1 раз в год |

44 |

Спиртометры стеклянные |

Да |

Нет |

1 раз в 5 лет |

45 |

Жиромеры |

Да |

Нет |

– |

46 |

Пипетки для отмеривания проб молока в жирокамерах |

Да |

Нет |

– |

Погрешность измерительного устройства

Погрешность измерительного устройства, состоящего из n независимых элементов, определяется по формуле

![]() ℮

=

℮

=

![]() ℮i2

,

℮i2

,

где

![]() ℮i

℮i

![]() i

= 1, 2, n

допустимые погрешности элементов

данного измерительного устройств.

Например, погрешность измерительного

устройства контроля температуры среды,

состоящего

из

i

= 1, 2, n

допустимые погрешности элементов

данного измерительного устройств.

Например, погрешность измерительного

устройства контроля температуры среды,

состоящего

из

![]() независимых элементов (термопары,

термоэлектродных проводов, потенциометра),

определяется по формуле:

независимых элементов (термопары,

термоэлектродных проводов, потенциометра),

определяется по формуле:

℮

=

![]() ℮i2,

℮i2,

где ℮i i = 1,2,3 допустимые погрешности элементов данного измерительного устройства (термопары, термоэлектродных проводов, потенциометра).