- •Введение

- •Ручная дуговая сварка

- •Дать описание технологического процесса при изготовлении скобы

- •Технология машинной резки

- •Сборка скобы в приспособлении на прихватках

- •Технология ручной дуговой сварки скобы

- •Материалы применяемые при изготовлении скобы

- •Электродные материалы

- •Форма организации труда сварщиков на промышленных предприятиях

- •Применяемый инструмент

- •Кислородный резак

- •Электрододержатели

- •Щитки и шлемы

- •Сварочные провода

- •Сварочные трансформаторы

- •Сварочный преобразователь

- •5. Технические условия и требования на выполнение и приёмку работ при изготовлении скобы

- •5.1.Внешние дефекты

- •5.2.Внутренние дефекты

- •5.3.Методы устранения дефектов сварных швов

- •5.4.Ультразвуковой метод контроля швов

- •6.Безопасность труда в сварочном производстве

- •6.1. Электробезопасность

- •6.2. Оказание первой помощи при несчастных случаях

- •1. Описание технологического процесса при сборке корпуса.

- •2. Применяемый материал для изготовления корпуса

- •2.2. Материалы, применяемые при газовой сварки

- •4. Инструменты, применяемые при газовой сварки

- •4.1. Предохранительный затвор

- •4.2. Баллоны

- •4.3 Вентиль

- •4.4 Редуктор

- •4.5 Газосварочная горелка

- •5. Контроль качества сварных швов

- •Полуавтоматическая сварка

- •Дать описание технологического процесса при изготовления скобы

- •2.Применяемые материалы

- •2.1Стали

- •2.2Сварочные флюсы

- •3.Инструмент применяемый при полуавтоматической сварке под флюсом

- •4.Контроль качества сварных швов

- •6. Противопожарные мероприятия

- •Пояснительная записка к письменной экзаменационной работе

- •1.Ручной дуговой сваркой из стали 16г2аф

- •2.Газовой сваркой из стали Ст20г

- •3.Полуавтоматической сваркой из стали 10хгснд

5. Технические условия и требования на выполнение и приёмку работ при изготовлении скобы

5.1.Внешние дефекты

Отклонение по ширине и высоте швов причинами является: неудовлетворительная подготовка и подгонка кромок, неравномерное перемещение электрода, горелки и проволоки, не соблюдение режимов сварки.

Наружные трещины, продольные и поперечные, могут быть в наплавленном и основном металле. Причинами является напряжения, возникшие вследствие неравномерного нагрева металла и охлаждения.

Подрезы – уменьшение толщины основного металла в месте перехода к наплавленному металлу. Возникают при сварке излишне большим током.

Незаплавленные углубления (кратеры), остатки шлака и не ровная поверхность шва является следствием недостаточной квалификации сварщика.

Наплывы образуются при слишком быстром плавлении электрода и натекании жидкого металла на недостаточно прогретую поверхность.

5.2.Внутренние дефекты

Поры образуются вследствие поглащения расплавленным металлом водорода , окислы углерода и т.д. основной причиной является влажность электродного покрытия.

Шлаковые включения и окислы они образуются при сварке длинной дугой и окислительным пламенем.

Непровар корня шва выражается в неплавлении наплавленного и основного металла в корне шва.

Непровар кромки образуется при сварке током недостаточной величины или пламенем малой мощности, при быстром перемещении электрода.

Внутренние трещины возникают по тем-же причинам что и наружные.

Пережог характеризуется наличием окисленных зёрен, возникает при избытке кислорода в пламени.

При перегреве металл имеет крупнозернистое строение зёрен. Чем крупнее зёрна, тем меньше поверхность их сцепления и ниже прочность.

5.3.Методы устранения дефектов сварных швов

Неполномерность швов устраняется наплавкой дополнительного слоя металла.

Непровары, кратеры, пористость и неметалические включения устраняют путём вырубки пневматическим зубилом или расчистки абразивным инструментом.

Подрезы заваривают тонкими валиковыми швами, наплывы устраняются абразивным инструментом.

5.4.Ультразвуковой метод контроля швов

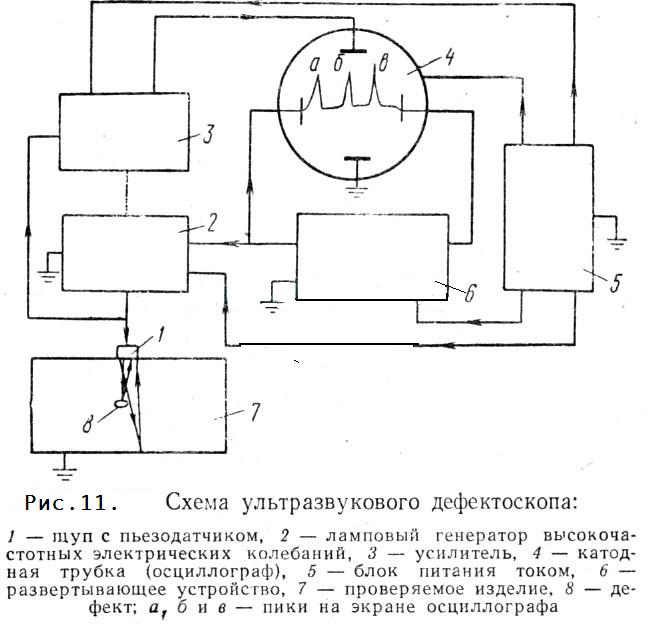

У льтразвуковой

метод контроля основан на способности

высокочастотных (20000 Гц) колебаний

проникать в металл шва и отражаться от

поверхности пор, трещин и других дефектов.

Ультразвуковые

колебания получают при помощи пластинки

из кварца или титаната бария (пьезодатчи

ка). Когда

к такой пластинке подводят переменный

ток высокой частоты (0,8—2,5 Мгц), то она

начинает излучать пучки ультразвуковых

колебаний, направленных под прямым

углом к ее большим граням.

При

ультразвуковом контроле пьезодатчик

посылает короткие импульсы упругих

колебаний (длительностью 0,5—1 мксек),

разделенные более продолжительными

паузами (1—5 мксек).

Эти

колебания проникают в металл и, если

встречают на своем пути дефект, то

отражаются от него и воспринимаются

вновь той же (или второй) пластинкой

пьезодатчика, вызывая отклонение луча

на экране осциллографа. По

времени от посылки до приема сигнала

можно определять не только наличие, но

и глубину залегания дефекта. Пьезодатчик

помещен в призматическую искательную

головку, называемую щупом. В процессе

контроля щуп (или два щупа — посылающий

и принимающий сигналы) перемещают вдоль

шва, сообщая возвратно-поступательные

движения. Так отыскивают дефекты,

расположенные в различных зонах шва.

Схема ультразвукового дефектоскопа

дана на (рис. 11). На экране осциллографа

4 первоначальный сигнал дает пик а;

обратный сигнал, отраженный от

противоположной стороны листа, дает

пик е. Если в шве имеется дефект, то часть

пучка колебаний отражается от этого

дефекта и дает на экране промежуточный

пик б. Расстояние между пиками а и б

позволяет определить глубину залегания

дефекта.

льтразвуковой

метод контроля основан на способности

высокочастотных (20000 Гц) колебаний

проникать в металл шва и отражаться от

поверхности пор, трещин и других дефектов.

Ультразвуковые

колебания получают при помощи пластинки

из кварца или титаната бария (пьезодатчи

ка). Когда

к такой пластинке подводят переменный

ток высокой частоты (0,8—2,5 Мгц), то она

начинает излучать пучки ультразвуковых

колебаний, направленных под прямым

углом к ее большим граням.

При

ультразвуковом контроле пьезодатчик

посылает короткие импульсы упругих

колебаний (длительностью 0,5—1 мксек),

разделенные более продолжительными

паузами (1—5 мксек).

Эти

колебания проникают в металл и, если

встречают на своем пути дефект, то

отражаются от него и воспринимаются

вновь той же (или второй) пластинкой

пьезодатчика, вызывая отклонение луча

на экране осциллографа. По

времени от посылки до приема сигнала

можно определять не только наличие, но

и глубину залегания дефекта. Пьезодатчик

помещен в призматическую искательную

головку, называемую щупом. В процессе

контроля щуп (или два щупа — посылающий

и принимающий сигналы) перемещают вдоль

шва, сообщая возвратно-поступательные

движения. Так отыскивают дефекты,

расположенные в различных зонах шва.

Схема ультразвукового дефектоскопа

дана на (рис. 11). На экране осциллографа

4 первоначальный сигнал дает пик а;

обратный сигнал, отраженный от

противоположной стороны листа, дает

пик е. Если в шве имеется дефект, то часть

пучка колебаний отражается от этого

дефекта и дает на экране промежуточный

пик б. Расстояние между пиками а и б

позволяет определить глубину залегания

дефекта.